公路工程不同软基处治技术碳排放分析及降碳对策研究

陈飞 田苗苗 王新军 刘德取 骆钦东

摘要:为研究不同软基处治技术的碳排放水平,基于生命周期理论开展就地固化、预应力管桩、泡沫混凝土技术建设期碳排放核算研究,对碳排放贡献突出因素进行分析。研究结果表明,就地固化技术碳排放强度最小,为0. 05 t·m-3,泡沫混凝土次之,为0. 30 t·m-3,预应力管桩最大,为1.61 t·m-3。对三种软基处治技术碳排放影响最大的因素均是材料生产碳排,占93%以上。同时,从固废利用、智能管理、能源升级、生命周期降碳角度提出软基施工降碳建议。研究结果可为中国软土地区公路建设低碳技术选用及低碳建设管理提供支撑。

关键词:公路软基就地固化;预应力管桩;泡沫混凝土;碳排放核算;降碳对策

中图分类号:X22 文献标志码:A

前言

目前,公路工程常用软基加固方式有换填法、排水固结法、打桩法、就地固化法等,在“双碳”背景下,针对软基处治技术开展碳排放核算,优选低碳建设技术对降低公路工程施工碳排放至关重要。

目前,国内外普遍采用LCA(生命周期)评价方法开展交通基础设施碳排放核算。薛志佳等通过核算提出了湿软黄土地区处治方案中对于碳排放影响最大的因素。韩俊平等开展了工业废渣在软基处治中碳排放核算研究,利用钢渣共减少碳排放9 315 t。郑良科等研究了太阳能加热排水固结法处治软基的碳排放量,比真空预压法在施工机械方面碳排量减少了近18. 4%。通过调研发现,目前对于软基处治技术的碳排放研究文献数量很少且研究不全面,部分学者从替代原材料角度研究了材料隐含碳排放降低情况,部分学者侧重于施工设备的碳排放研究,未从生命周期角度开展综合比选研究。文章依托浙江省某高速公路开展不同软基处治技术的碳排放核算及评估分析,选取就地固化、预应力管桩、泡沫混凝土三种技术,从原材料生产、材料运输以及施工阶段开展碳排放核算与分析,识别碳排放重点影响因素,提出降碳措施建议,为公路软基处治技术比选及施工方案优化提供支撑。

1 碳排放核算方法

文章重点针对软土路基施工建设期不同技术措施产生的碳排放开展研究,采用简化的LCA流程,将软土路基工程建设期碳排放核算范围规定为材料生产、材料场内运输、施工阶段的碳排放。按碳源区分将核算内容分为两类,分别是材料隐含碳排放及场内运输、施工设备能耗碳排放。选取排放因子法进行碳排放核算,即基于材料、能源消耗量和排放因子的碳排放计算方法。由工程数量统计得到材料、能源用量。按照本地数据优先原则选用中国相关行业国标、行标、地标推荐的碳排放因子,国外主流数据库IPCC等收录的碳排放因子作为参照使用。

2 基于浙江省工程实例的高速公路软基处治碳排放核算与降碳对策

2.1 工程概况

浙江省某高速公路通过海积平原区,全线软基路段占比45%以上。在工程建设中分别采用了水泥胶凝材就地固化技术、预应力管桩技术、泡沫混凝土换填技术处治软土路基。为研究不同技术在同等工程规模、地质及建设条件下碳排放情况,选定预制梁场下方路基为试验段区域,设计了上述软基处治方案并开展碳排放核算。

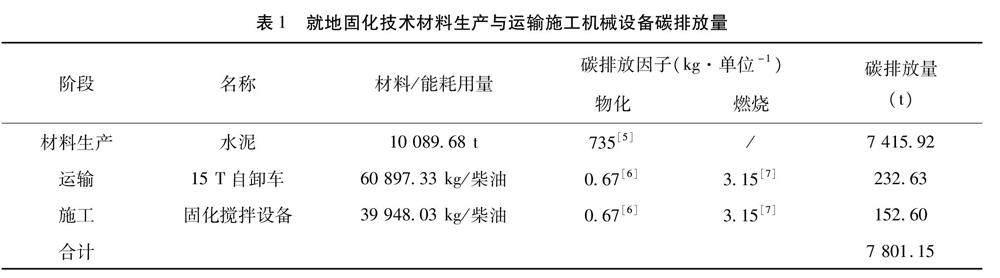

2.2 就地固化技术

预制梁场生产线区域下方软土地基采用就地固化技术,梁场面积60 121 m2,固化方量共计145 160 m3。固化剂为水泥(6%)与S95矿粉(20%)复配而成。S95级矿粉为粒化高炉矿渣粉,属于工业固废材料循环利用,其隐含碳排放不计人核算。就地固化技术的场内运输和施工机械设备均使用柴油。固化剂材料生产及运输施工设备能源消耗产生的碳排放量见表1。

由表1可知,就地固化技术建设期总碳排放量为7 801. 15 t,其中材料生产阶段碳排放7 415. 92 t,材料运输阶段碳排放232. 63 t,施工阶段碳排放152.60 t,占比分别为95.06%、2.98%、1.96%。按碳源区分,水泥碳排放占比95.06%,柴油碳排放占比4.94%。由此,水泥生产碳排放是主要贡献因素,可考虑采用工业废渣替代水泥制备固化剂,降低软土路基工程碳排放。

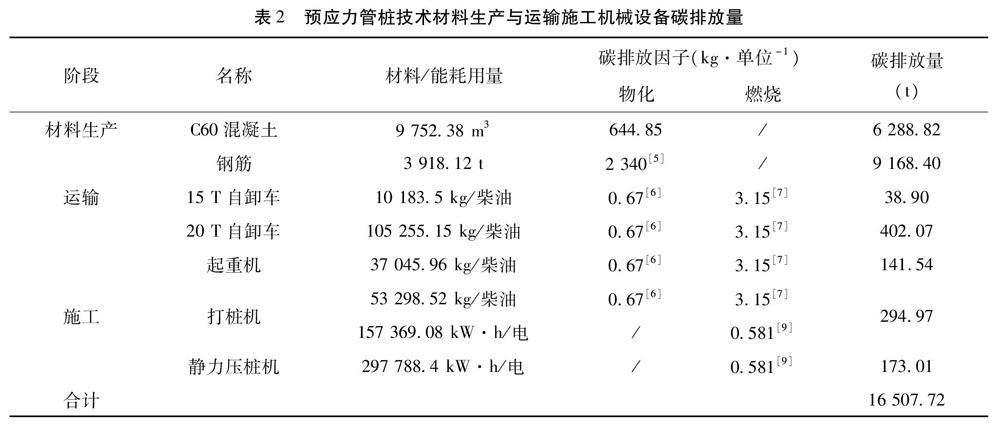

2.3 预应力管桩处治技术

预应力管桩采用正方形布设,管桩长度12 m-36 m,预制梁场区域设计方案共采用管桩12 233根。文章只考虑桩体本身的材料隐含碳排放。管桩钢筋主筋(φ12)采用HRB400热轧钢筋,箍筋(φ8)采用HPB300钢筋。桩身采用C60混凝土,由其组成材料及对应的碳排放因子计算出混凝土每单位碳排放量为644. 85 kg。预应力管桩场内运输设备使用柴油,施工设备部分使用柴油、部分用电、部分油电结合。预应力管桩技术材料生产及机械设备能源消耗碳排放量见表2。

由表2可知,预应力管桩技术建设期总碳排放量为16 507. 72 t,其中材料生产阶段碳排放15 457. 22 t,材料运输阶段碳排放440. 98 t,施工阶段碳排放609. 52 t,占比分别为93. 64%、2.67%、3. 69%。其中,钢筋碳排放最大,占比55. 54%。应加强对于钢筋的绿色采购,采用智能系统提高设计精准度,避免浪费,并促进钢筋材料的循环利用.起到降低碳排放的作用。

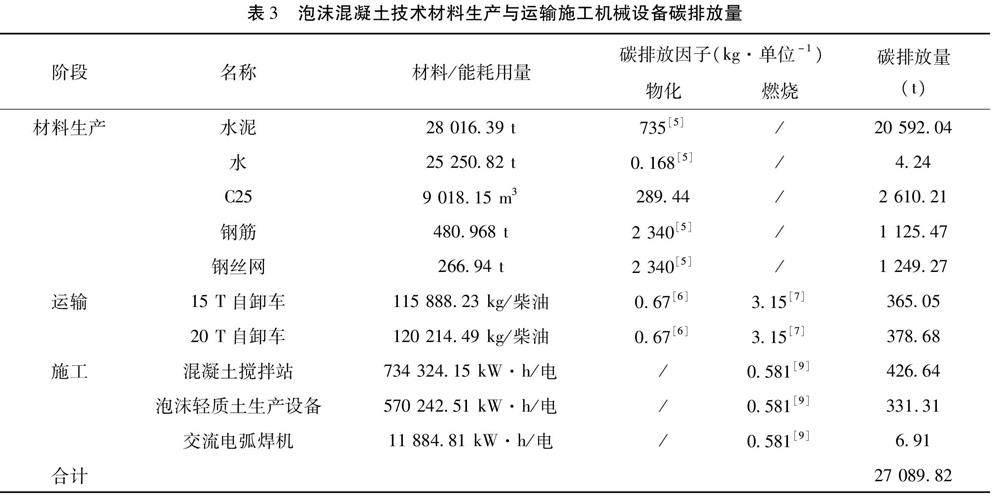

2.4 泡沫混凝土处治技术

泡沫混凝土设计换填深度平均1.5 m,为达到强度要求,在泡沫混凝土顶部铺设一层15 cm厚C25混凝土板,内置10 cm×10 cm φ8钢筋网,并在泡沫混凝土底面以上及顶面以下50 cm各设置一层10 cm×10 cm φ6钢丝网。泡沫土成分中,发泡剂占比0.1%以下,对碳排放总量影响可忽略不计,掺合料为工业固废循环利用,不计人材料隐含碳核算。泡沫混凝土顶部铺设的C25混凝土板,由其组成材料及对应的碳排放因子计算得混凝土每单位碳排放量为289. 44 kg。场内运输设备使用柴油,施工设备使用电能。泡沫混凝土技术材料生产及运输施工机械设备能源消耗产生的碳排放量见表3。

由表3可知,泡沫混凝土技术建设期总碳排放量27 089. 82 t,其中材料生产阶段碳排放25 581. 23 t,材料运输阶段碳排放743. 73 t,施工阶段碳排放764. 86 t,占比分别为94. 43%、2.75%、2.82%。其中,水泥碳排放占比最大,为76. 01%,应重点管控水泥用量,或积极采用水泥替代材料等,减少水泥生产阶段的碳排放。

2.5 核算结果分析及技术比选

2.5.1 碳排放核算结果分析

基于核算结果,将三种软基处治技术在同等工程规模下的碳排放总量及碳排放强度进行了对比分析,结果见图1。

由图1可知,三种技术比选,同等工程规模下,就地固化技术的碳排放总量最低,预应力管桩的碳排放总量次之,约是就地固化技术的2倍,泡沫混凝土技术的碳排放总量最大,约是就地固化技术的3.5倍。但由于预制梁场路段是临建工程,其设计的预应力管桩与项目主线路段铺设的预应力管桩相比简化了形式,若核算主线管桩,其碳排放总量可能更大。碳排放强度方面,就地固化技术的碳排放强度最小,约为泡沫混凝土方案的1/6。预应力管桩的碳排放强度远大于就地固化及泡沫混凝土技术,说明同等单位工程量下,预应力管桩的碳排放最大,由此亦可推断,在软土路基公路主线上预应力管桩的碳排放可能最大。

2.5.2 技术比选

在碳排放核算的基础上,对三种软基处治方案的技术性能及材料造价进行对比,如表4、图2所示。在满足基底承载力触探值设计要求的基础上,就地固化技术的承载力可达到其它技术的2倍左右,技术性能较好。并且,处治同一地段的软基,就地固化技术造价最低,泡沫混凝土技术造价最高。因此,综合碳排放、技术性能、造价比选,就地固化技术具有显著优势,而泡沫混凝土技术和预应力管桩技术可根据工程项目具体技术、环保要求等选择使用。

2.6 降碳施工对策

基于以上分析,对降低软土路基施工碳排放,提出建议如下:

2.6.1 促进固废利用

目前中国固废公路资源化利用技术已取得突出进展,应进一步推动其产业化、规模化应用,利用粉煤灰、钢渣等废旧资源循环利用,高比例替代水泥,制备固废基胶凝材固化剂、泡沫轻质土等材料用于软基处治,目前已有大量研究表明固废基胶凝材可达到与水泥同样的路用性能与使用效果,固废利用将大幅抵消材料生产过程中的材料隐含碳排放。

2.6.2 推行智能建造

充分利用数字化、智能化等技术系统,在设计期准确计算钢筋混凝土结构物配筋、材料配比、用料等,施工期模拟预制构件的安装工艺等,提高工程设计及施工精度与准确度,控制材料用量,减少材料浪费,同时避免出现因施工质量问题而返工等产生的碳排放,由减少材料用量及不必要的施工活动,减少材料生产及施工碳排放。

2.6.3 促进能源升级

目前,公路工程建设运输能源以柴油为主,施工能源多采用油电结合的方式,近阶段可通过技术提级、设备改造等,将用油设备逐步替换为用电设备,由于电力的碳排放因子远小于柴油,设备能源转变后,将对运输及施工阶段的碳排放起到显著降低作用。并且,大力发展新能源科技,使用光伏等清洁能源,局部应用于拌和站等,逐渐将使用“火电”设备更迭替换为使用“绿电”设备,将对于降低能耗碳排放起到革命性作用。

2.6.4 降低生命周期碳排放

检验一项技术是否真正节能降碳,对其生命周期的碳排放跟踪评价至关重要。文章固化土路段总体性能较好,但一年后在梁场前端的路面处出现了少量裂缝,可能是施工质量控制不当造成,也可能是固化技术的耐久性不足导致了反射裂缝,应实时监测土体沉降、变形等,以跟踪观测固化土的长期使用效果。因此,在建设期使用的降碳技术措施,还应兼顾考虑运营期的养护维修活动规模、频率等,从生命周期角度综合评价降碳能力。

3 结束语

文章开展了公路软基处治技术的碳排放核算与分析,阐述了软基处治技术碳排放核算方法,并开展了就地固化技术、预应力管桩技术、泡沫混凝土技术的建设期碳排放实例核算。由核算结果得出,材料生产阶段碳排放均占比93%以上,是工程降碳的首要管控对象。在同等工程规模下,就地固化技术的碳排放总量及碳排放强度均为最小,泡沫混凝土技术碳排放总量最大,预应力管桩技术碳排放强度最大。基于建设期碳排放核算结果与技术性能指标、造价等对比分析,提出就地固化技术更具优势,并提出了软基工程的低碳施工对策。后续将扩大研究范围,分析特殊路基施工多种技术手段的生命周期碳排放水平,为中国公路低碳建设与管理、节能降碳技术选取及应用提供支撑。

基金项目:浙江省交通投资集团科技项目(202201)