六律邕江特大桥钢管拱肋与核心混凝土粘结状态监测分析

唐睿楷 解威威 叶志权 马文辉

基金项目:广西科技基地和人才专项“基于多源信息融合和多变量联合反演的CFST拱桥管内混凝土性能智能评估技术研发与应用”(编号:桂科AD23026009);交通运输行业重点科技项目“大跨径CFST拱桥管内混凝土性能全寿命评估技术与多功能检测机器人研发及应用”(编号:2022-ZD6-085)

作者简介:唐睿楷(1993—),硕士,工程师,主要从事拱桥施工监测与控制技术研究工作。

文章以六律邕江大桥为依托工程,基于物联网技术,对管内混凝土灌注过程钢管及核心混凝土的应力和温度进行了实时、自动化监测;同时基于厚壁圆筒模型,综合考虑温度和核心混凝土径向变形的影响,建立了界面粘结应力的计算模型;进而根据现场监测数据计算了钢管与核心混凝土界面的粘结应力,并对其脱粘概率进行了分析。结果表明,该桥管内混凝土凝结硬化稳定后,最大粘结应力小于界面粘结强度且脱粘概率较小,与超声波的检测结果吻合,说明界面粘结状态良好。

钢管混凝土拱桥;脱粘;自动化监测;径向粘结应力;概率

U448.22A311104

0 引言[HJ1.35mm]

钢管混凝土拱桥因其受力性能优越、施工便捷、经济美观等优势,被广泛应用于我国的大跨径桥梁工程[1]。然而,由于钢管与核心混凝土两种材料在温度作用下的变形不协调以及混凝土自身收缩徐变的影响,钢管混凝土拱桥容易发生脱粘,尤其在西部地区强日照、温差大的环境条件下更为显著。脱粘会降低钢管与核心混凝土的协同工作性能,削弱钢管混凝土拱桥的承载力,是在役钢管混凝土拱桥的主要病害之一[2-5]。

在钢管混凝土拱桥施工和服役过程中,钢管与核心混凝土的粘结状态受环境条件和外荷载作用影响显著,为能够在拱肋脱粘后及时采取相应的处理措施,需要对界面的粘结状态进行长期监测和分析。目前钢管混凝土拱肋粘结状态的现场检测大多采用钻孔、冲击回波法、超声波法[6]等人工巡检方式,其作业条件受环境因素限制,采集的数据连续性差,而且很容易遗漏重要或危险的数据信息,无法适应拱肋粘结状态长期监测的需求。另一方面,现有界面粘结状态的分析主要是针对界面粘结抗力的研究。王振等[7]基于试验研究和数值分析,提出了钢管混凝土界面粘结—滑移关系的简化计算模型,但该模型主要是针对切向位移的计算;童林等[8]以及刘振宇等[9]基于弹性理论的厚壁圆筒模型,建立了钢管与核心混凝土界面粘结强度与钢管轴向荷载、环境温度以及混凝土收缩量的关系,但是没有综合考虑恒载和温度的影响;Roeder等[10]基于试验研究界定了钢管与核心混凝土径向挤压、径向临界、径向脱空3种工作状态;刘振宇等[9]采用了对拉法和弯拉法测试了钢板与混凝土之间的法向粘结力,得到了不同钢材表面特性的临界粘结强度;余新盟等[11]基于对拉试验测定了钢板与混凝土的界面粘结强度,并通过统计分析得出了不同混凝土强度等级条件下的界面粘结强度概率分布特性,建立了界面粘结强度与混凝土强度的经验关系。然而,目前尚缺乏基于实际荷载效应的粘结状态计算模型,导致无法根据实际环境条件和荷载作用对界面粘结状态进行长期的监测和分析。

鉴于此,本文以六律邕江大桥为依托工程,基于物联网技术,对管内混凝土灌注过程钢管拱肋及管内混凝土的应力和温度进行了实时、自动化监测。同时,基于弹性理论的厚壁圆筒模型,根据钢管拱肋与核心混凝土交界面的位移协调条件,建立了界面粘结应力的计算模型。进而,根据现场监测数据,对钢管混凝土拱肋的脱粘概率进行了分析,并与超声波检测结果进行了对比。

1 工程概况

六律邕江大桥是泉州至南宁高速公路改扩建工程的一座下承式钢管混凝土系杆拱桥,于2019年12月建成通车。大桥计算跨径265 m,矢高58.889 m,矢跨比1/4.5,拱轴系数1.352。桥跨组合为4×30(预应力混凝土连续小箱梁)+280(钢管混凝土下承式系杆拱桥)+3×30(预应力混凝土连续小箱梁)m,全长497 m。桥位处年平均气温为20 ℃~23 ℃,月平均最高气温32.5 ℃、最低气温10.6 ℃。主拱采用缆索吊装斜拉扣挂法施工,施工塔架为主扣合一形式,由万能杆件拼装而成,塔高122 m;拱肋为钢管混凝土桁式结构,单侧拱肋分7个节段,全桥共28个节段。主拱圈合龙后,采用真空辅助泵送顶升压注法灌注C55自密实微膨胀混凝土,分两级由两岸同时泵送。

2 结构应力和温度监测

2.1 管内混凝土应力监测

本项目对柳州岸下游节段拱肋外侧上弦管的管内混凝土径向应力和温度进行了实时监测,监测截面为拱脚、L/4和拱顶截面,共布置了9个径向应力测点,每个监测截面分别布置3个测点(见图1),采用内埋型振弦式应变计(JMZX-212AT)进行监测,监测数据通过布置在监测截面附近的数据采集仪(JMJK-32A)进行自动采集和传输。

2.2 钢管应力和温度监测

对柳州岸下游节段拱肋弦管的轴向应力和表面温度进行了实时监测,监测截面分别为拱脚、L/8、L/4、3L/8和拱顶截面,共布置了20个应力和温度测点,每个监测截面分别布置4个测点,测点布置在每根弦管的上缘,采用振弦表面应变计(BGK-4000X)同时监测钢管的应力和温度,见图2,监测数据通过布置在监测截面附近的数据采集仪(BGK-MICRO40)进行自动采集和传输。

3 界面粘结应力

3.1 径向脱粘机理

管内混凝土凝结硬化过程中,由于水泥浆体对钢管内表面氧化层的渗透,以及水化过程水泥晶体的生长硬化,在钢管与核心混凝土之间形成一定强度的化学胶结力,其既可以抵抗钢管与核心混凝土沿切向的相对滑移,也可以抵抗两者沿径向的相对变形,而抵抗径向变形的这部分抗力即为界面粘结强度[p]。由于钢管与核心混凝土的线膨胀系数、泊松比等材料特性不同,在温度和恒载作用下两者沿径向的变形差会在界面上产生粘结应力p,当p<p时,钢管与核心混凝土处于紧密贴合状态;当p=p时,两者处于即将脱粘的临界状态;当p>p时,两者处于脱粘状态。

3.2 径向粘结应力计算模型

将钢管与核心混凝土沿径向的变形简化为平面应变问题(计算简图见图3),假定钢管和核心混凝土在界面上产生的累积径向位移分别为Us和Uc,则脱粘临界状态的径向位移协调条件可以表示为式(1):

基于式(1)的位移协调条件,考虑温度、界面径向粘结力以及轴向荷载的作用,钢管与核心混凝土的径向位移Us和Uc可以分别表示为式(2):

3.2.1 界面粘结力作用

根据弹性理论,厚壁圆筒模型承受均匀内、外压力条件下径向位移的通解可以表示为式(3):

式中:ur[WB]——圆筒任意半径r处的径向位移;

将钢管简化为承受均匀内压力p、外压力为零的厚壁圆筒模型,令p1=-p、p2=0、μ=μs、E=Es、r=a代入式,可以确定钢管在粘结力作用下的径向位移为:

式中:μs和Es——钢管的泊松比和弹性模量。

3.2.2 温度作用

温度作用下钢管的径向位移可以表示为:

式中:αs——钢管的线膨胀系数。

3.2.3 轴力作用

轴向力作用下钢管的径向位移可以表示为:

式中:εNs——钢管在轴向力作用下的应变。

将式(2)、式(4)~(6)代入式(1),可以确定钢管与核心混凝土的径向粘结应力为:

根据式可以计算在不同几何尺寸、材料特性和荷载作用下钢管混凝土拱肋的界面粘结应力,当其大于界面所能抵抗的临界粘结强度时,说明钢管与核心混凝土已经脱粘,脱粘的判别式可以表示为:

式中:[p]——钢管与核心混凝土的临界粘结强度。相关试验研究表明,临界粘结强度主要与钢管的内表面特性、核心混凝土的抗压强度和养护条件有关,取值范围为0.86~1.24 MPa。

4 拱肋粘结状态分析

4.1 计算参数取值

由式可知,确定钢管与核心混凝土径向粘结应力的参数主要有主拱圈结构的材料和几何特性、钢管的表面温度、钢管的轴向应变、核心混凝土的径向应变。

4.1.1 结构材料和几何特性

六律邕江大桥主拱圈采用Q345C钢材,沿轴线方向的弹性模量Es=2.06×106 MPa,泊松比μs=0.286,线膨胀系数αs=1.2×10-5;拱脚截面钢管的外半径b=500 mm,内半径a=472 mm。

4.1.2 核心混凝土径向应变

六律邕江大桥管内灌注C55自密实无收缩微膨胀混凝土,混凝土凝结硬化过程中会产生较大的膨胀作用,期间会对径向应变产生很大的扰动(见图4),越接近终凝其扰动就越小。终凝后,核心混凝土的径向应变随温度变化近似呈周期性变化。为减小混凝土硬化收缩的影响,本文取管内混凝土硬化收缩稳定后(灌注后第10 d)的径向应变值用于界面粘结状态的分析。

4.1.3 钢管表面温度

钢管的表面温度通过监测钢管轴向应力的振弦式表面应变计同时采集,沿弦管轴线方向不同监测截面的温度变化情况见图5。由于拱脚截面的相应温度测点损坏,且沿弦管轴线方向的温度变化趋势以及升降温的幅值基本相同,本文近似取L/8截面的温度监测值代替拱脚截面的温度变化情况。另外,由于钢管表面温度的采集频率与管内混凝土应变的采集频率不同,其中钢管表面温度每6 min采集1次,而管内混凝土应变每1 h采集1次,为确保计算的连续性,本文取1 h内钢管表面温度的平均值作为该时段的温度代表值。

4.1.4 钢管轴向应变

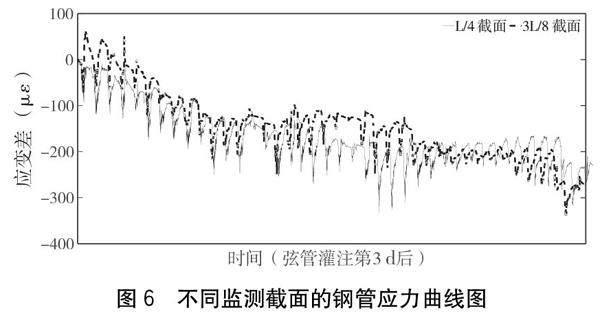

柳州岸下游节段的外侧上弦管不同监测截面的轴向应力变化见图6,其中,拱脚截面测点在拱肋安装施工过程中损坏,L/4和3L/8截面的监测数据可用。由图6可知,两者的钢管轴力变化规律有一定差异。因此,本文通过数值模拟,分析不同监测截面的轴向应力变化情况,确定与拱脚应力接近的监测截面。

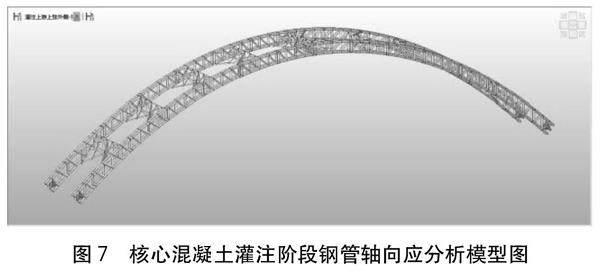

采用Midas Civil软件建立管内混凝土灌注施工阶段的空间有限元模型(见图7),对管内混凝土灌注过程的钢管轴力进行分析。模型中拱桁采用梁单元,拱脚腹板采用板单元;主拱材料采用Q345钢;管内混凝土采用C55混凝土,采用Japanese(Elastic)规范建议的弹性模量增长曲线模拟混凝土强度的变化,采用《公路钢筋混凝土及预应力混凝土桥涵设计规范》(JTG D62-2004)的参数设置来考虑管内混凝土的收缩徐变;采用施工阶段联合截面模拟钢管混凝土截面;因灌注混凝土时已封拱脚,故弦管和轴铰的边界条件取为固结。

经有限元分析计算,管内混凝灌注完成后弦管轴力沿轴线的分布情况见图8。由图8可知,管内混凝土灌注完成后,拱脚截面与L/4截面的轴力接近,这可能是考虑了管内混凝土的强度发展和收缩特性后使刚度沿轴线分布不均匀导致。因此,本文在计算界面粘结力时,拱脚截面的轴力近似取L/4截面的轴向应变监测值进行计算。另外,由于钢管轴力采集频率高于管内混凝土应变,为确保计算的连续性,取1 h内钢管轴力的平均值作为该时段的轴力代表值。

4.2 脱粘概率分析

将上述分析确定的钢管混凝土拱肋的几何和材料特性、管内混凝土径向应变、钢管轴向应变、钢管表面温度的取值代入式,可以计算得到不同时刻的界面粘结应力(见图9),其中拉、压应力最大值分别为0.85 MPa和-0.58 MPa。

相关试验研究和统计分析表明,对于封闭养护的C55强度等级的混凝土,界面临界粘结强度服从均值为μ=0.98 MPa、标准差为σ=0.13 MPa的正态分布,此时钢管与核心混凝土之间的脱粘概率可以根据式(9)进行计算:

式中:pb——根据式计算确定的界面粘结应力。

将计算得到的界面粘结应力代入式(9),可以确定不同时刻界面发生脱粘的概率(见图9),其中监测过程的最大粘结拉应力pb=0.85 MPa<p=0.98 MPa,相应的脱粘概率为16.80%,说明钢管与核心混凝土之间脱粘的概率较小。

4.3 分析验证

管内混凝土灌注完成后,采用非金属超声波检测仪对管内混凝土的密实度进行了检测。由于无法在拱脚处搭建工作平台,考虑到检测安全和工作面限制等因素,选取拱肋节段1和节段2连接的第一个施工挂篮位置作为拱脚检测区,该测区内布置了6个检测截面(间距为10 cm),每个截面按米字形对称布置4对测线。

柳州岸下游外侧上弦管的检测时间分别为管内混凝土灌注完成后的第3 d、第9 d和第13 d,测区内各检测截面不同侧线的平均波速见图10。由图10可知,不同龄期的波速均>5 000 m/s。

根据郑皆连等[12]对管内混凝土灌注工艺试验的研究结果,对于管径660 mm、管内灌注C60微膨胀混凝土的钢管混凝土拱肋,超声波波速检测值>4 000 m/s时真空管未出现脱粘脱空现象。六律邕江大桥钢管拱肋单管直径1 000 mm,管内灌注C55微膨胀混凝土,超声波波速检测最小值>5 000 m/s,可以认为钢管混凝土拱肋未出现脱粘脱空,与本文的粘结状态分析结果基本吻合。

5 结语

(1)径向粘结应力是决定钢管混凝土拱肋脱粘的关键参数,当管内混凝土凝结硬化稳定后,温度是影响界面粘结状态的主要因素。

(2)监测过程中界面粘结应力最大值为0.85 MPa,小于C55强度等级混凝土在封闭养护条件下的临界粘结强度,相应的脱粘概率为16.8%,表明界面脱粘的可能性较小,与超声波的检测结果基本吻合。

参考文献

[1]涂光亚,袁 航.大跨度钢管混凝土拱桥成桥状态钢管应力优化研究[J].中外公路,2020,40(2):140-143.

[2]刘益华,黄福伟.钢管混凝土拱肋脱空分类及原因分析[J].交通标准化,2010(14):134-136.

[3]林春姣,郑皆连,秦 荣.钢管混凝土拱肋混凝土脱空研究综述[J].中外公路,2004(6):54-58.

[4]刘雪锋,涂光亚,易壮鹏.钢管与核心混凝土之间的粘结单元及其应用[J].中外公路,2012,32(6):184-187.

[5]吕建根,王荣辉.某钢管混凝土系杆拱桥病害检测及其加固[J].工业建筑,2012,42(8):158-161.

[6]杨 劲,韩 西,杨 科,等.钢管混凝土脱空无损检测技术研究综述[J].中外公路,2012,32(5):189-191.

[7]王 振,张 宁.钢管混凝土的界面黏结-滑移性能数值分析研究[J].中外公路,2018,38(1):192-200.

[8]童 林,夏桂云,吴美君,等.钢管混凝土脱空的探讨[J].公路,2003(5):16-20.

[9]刘振宇,陈宝春.钢管混凝土界面法向粘结强度试验研究[J].广西大学学报(自然科学版),2012,37(4):698-705.

[10]Roeder C W,Cameron B,Brown C B.Composite action in concrete filled tubes[J].Journal of Structural Engineering,1999,125(5):477-484.

[11]余新盟,陈文杰,陈宝春.钢-混界面法向粘结强度测定及统计分析[J].东莞理工学院学报,2016,23(5):83-90.

[12]郑皆连,王建军,冯 智,等.钢管混凝土拱段真空辅助灌注工艺试验[J].中国公路学报,2014,27(6):44-50.