UHPC预制Ⅰ型梁的工艺研究

龙诚璧 覃誉瑶

摘要:文章依托某高速公路主线上跨车行天桥工程,从模具设计、浇筑及养护技术等方面,阐述了超高性能混凝土(UHPC)Ⅰ型梁预制施工的关键技术及控制要点。质量检测结果表明,28 d龄期下,UHPC试块平均抗压强度为162.9 MPa、平均抗折强度为27.3 MPa、平均弹性模量为53.6 GPa,均大于设计要求,由此证明采用该方法制备的Ⅰ型梁质量可靠,可为同类桥梁设计施工提供参考。

关键词:桥梁工程;超高性能混凝土;预制梁;施工技术

中图分类号:U445.47 文献标识码:A

文章编号:1673-4874(2024)04-0099-03

0 引言

伴随着我国基础建设的发展,对桥梁工程的质量与耐久性等的要求不断提高,传统装配式预应力混凝土桥梁耐久性差,运营过程中梁体开裂和过度下挠的问题日益突出。在此背景下,超高性能混凝土(Ultra-high Performance Concrete,以下简称UHPC)作为拥有极佳力学性能与耐久性的新一代水泥基复合材料[1],逐渐成为土木行业热点并逐步应用于桥梁工程领域。

UHPC最早应用于20世纪90年代初[2],1997年加拿大建成的跨径60 m的“Sherbrooke”桥,是世界首座UHPC桥梁[3]。1999年,覃维祖等[4]正式将UHPC概念引入国内并拉开了国内研究序幕。2006年,国内建成了首座UHPC梁桥——滦柏干渠大桥[5],UHPC在桥梁工程领域进入实用阶段。随后,河北修建了一座4×30 m先简支后UHPC小箱梁跨线桥;福州修建了一座桥宽2.1 m、跨径10 m的UHPC拱桥[6];长沙修建了一座主跨36.8 m,采用单箱三室箱梁的UHPC天桥[7]。此外,UHPC也应用于桥面结构、桥梁加固等领域,黎栋家等[8]提出“倒T型钢+UHPC”组合桥面结构,通过ANSYS软件分析发现该结构能大幅提高承载力并抑制结构震动;左照坤等[9]通过静载试验和疲劳试验模拟,证实UHPC桥面铺装体系在铁路桥梁中具有良好的适用性;王洋、曹君辉等[10-11]分别将UHPC材料应用于武汉军山长江大桥和宜昌长江公路大桥的桥面加固中,取得了良好效果。

UHPC材料在桥梁工程中发挥着越来越重要的作用,但现阶段对UHPC预制梁生产工艺技术的相关研究极少。本文以某车行天桥为对象,从模板设计、UHPC浇筑、养护等方面介绍了UHPC预制Ⅰ型梁的制备工艺。

1 工程概况

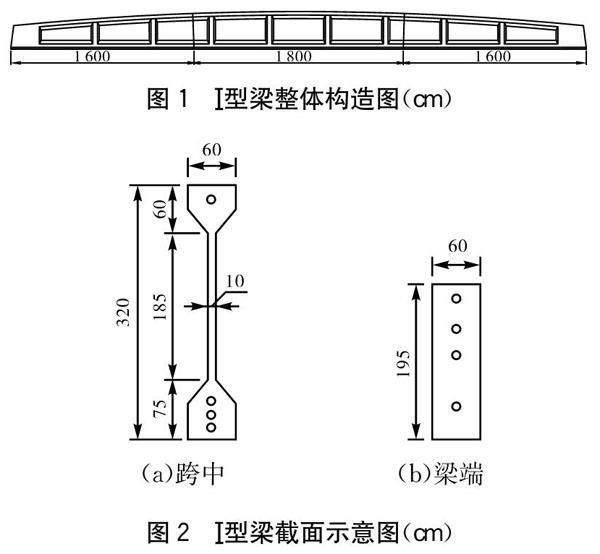

某高速公路主线上跨车行天桥采用简支预应力梁桥体系。该桥主梁采用UHPC(抗压强度120 MPa、抗折强度20 MPa)预制,主梁长度50 m,梁截面为“Ⅰ”型,其端部高195 cm、跨中梁高320 cm;Ⅰ型梁上、下马蹄宽60 cm,支点附近腹板厚度为60 cm,桥跨中部腹板宽度为10 cm;此外,梁片沿跨径方向每5 m设置一道竖向加劲肋,加劲肋厚度60 cm。Ⅰ型梁结构构造设计如图1所示。考虑梁体过长,为降低生产及运输难度,将其分3个节段预制,依次为16 m、18 m、16 m,节段接缝采用胶拼并设计榫卯结构对接,配合4束体内预应力索实现节段连接。如图2所示。

2 制梁关键技术

2.1 模具设计

普通混凝土Ⅰ型梁常采用梁顶布料、分层浇筑的方式进行预制,多使用无顶部模板的侧面合模模具进行施工,与预制T梁施工方法一致。但UHPC不同于普通混凝土,其入模后表层会快速失水结皮,分层浇筑会导致梁体形成冷缝,因此需采用全封闭式模板并一次浇筑成型。UHPC优异的力学性能使Ⅰ型梁设计得更为轻薄,该桥主梁最大梁高为3.2 m,而腹板厚度仅有0.1 m,极窄的腹板厚度加上腹板钢筋网片的阻挡,若使用传统模具从顶端布料,易出现混凝土向下流动困难和振捣困难,轻则出现蜂窝麻面,影响预制梁外观质量,重则出现空包、空鼓,威胁预制梁结构安全。由此,主梁考虑采用平卧方式进行预制。

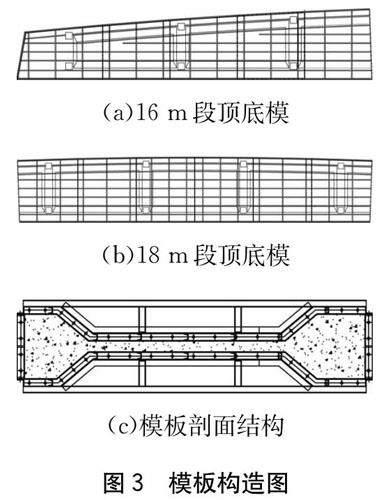

因主梁分段预制,主梁模板分为16 m段、18 m段制作。由于主梁平卧预制,故模板设计时不考虑预拱度的影响,且由于梁体两侧对称,故而顶、底模采用相同设计,模具构造如下页图3所示。

为保证梁体外表面光滑,模板采用6 mm整块冷轧钢板;侧模、端头模由∠6.3角钢竖肋支撑;顶、底模则由[10槽钢横肋与[16a槽钢竖肋共同支撑,保证结构强度并防止梁体下挠。上马蹄侧模开有吊环口,用以安装预埋吊环,吊环供节段预制完成后的翻转使用;模具采用全封闭设计,因此顶、底模上开设有浇筑口用于混凝土施工,浇筑口设置于主梁上、下马蹄与竖向加劲肋连接处,16 m段、18 m段各设置8个浇筑口,当顶、底模用作底模时,浇筑口安装盖板进行封闭。模板使用前需进行试拼检查,试拼合格后用红油漆在模板外侧进行编号,保证后续拼装施工快速准确进行。

2.2 UHPC搅拌及运输

UHPC不含粗骨料,由水泥、石英砂、硅灰、钢纤维、水等组成,其中纤维掺量2.0%。为获得高强度,UHPC水胶比较普通混凝土低,多添加高效减水剂且不采用引气剂,从而避免气体对材料强度的不利影响。较大的钢纤维掺入量和较小的水胶比增加了搅拌机的工作阻力,且钢纤维的分布均匀性对材料力学性能也存在较大影响,因而UHPC需要大功率搅拌机进行充分搅拌。

该项目UHPC拌制采用STC3000型专用搅拌机,单次可搅拌2 m3,搅拌时间20 min,由一台500 kW发电机供电。搅拌时,将水泥、核心料、石英砂计量倒入料斗,卸入搅拌缸,干混30 s~1 min;随后开始加水湿拌2 min,流化之后开始筛入钢纤维,钢纤维全部筛完之后搅拌2 min即可出料。UHPC坍落度控制在600~700 mm。

UHPC采用混凝土罐车运输,Ⅰ型梁最大节段UHPC混凝土方量为17.19 m3,因此采用3台8 m3混凝土罐车接料、储料、运料和入模,运输设备内必须清理干净,无积水。运输过程中,混凝土罐车拌筒保持2~4 r/min低速转动,控制混凝土运至浇捣地点后不发生离析、漏浆、严重泌水及坍落度损失过多等现象,任何情况下均禁止向装有混凝土拌和物的拌筒内加水。

2.3 UHPC浇筑

相较于普通混凝土,UHPC含水量较低(1 m3UHPC料含水量在200~220 kg)、质地黏稠,当其表层水分蒸发后会快速凝固进而结皮,使得浇筑性能大大降低。现场实测表明,在晴天、气温25 ℃、微风气候条件下,UHPC暴露于阳光下1.5~2 min流动性即明显下降,3 min后表层开始结皮,结皮后混凝土流动性大大降低,其表面粗糙也使得后续浇筑混凝土难以扩散。实际施工发现,当先浇UHPC表层结皮后,后浇UHPC会在堆积一定高度后,受自重和卸料冲击荷载共同作用刺破表层结皮进入下方扩散,并顶起表层硬皮,最终使得拆模后的梁体上表层质地松散且粗糙难看。

为解决此问题,UHPC浇筑应选择在合适的气候条件下施工,避免阳光直射,且入模温度不可过高。夏秋季节应选择清晨或傍晚浇筑,浇筑之前,若模板温度较高,则间歇、多次洒水给模板降温。浇筑需配置2~3个小型手持喷雾水壶,浇筑间歇时在UHPC表层喷洒水雾以保持其流动性。

在UHPC流动性较好时完成预制同样是避免其表层结皮的关键。该桥中梁方量17.2 m3、边梁方量15.2 m3,因而安排3台混凝土罐车配合浇筑,每台车运输5~6 m3,要求拌和站出料全部结束且所有罐车均到达现场后才可开始浇筑施工。浇筑采用直卸方式,3台罐车均进入指定位置后再同时卸料,浇筑过程应快速、连续,罐车卸料完成后再改用吊车吊料斗进行局部补料,保证浇筑密实,单片梁浇筑时间控制在1 h内,以最大程度抑制结皮情况,保证梁体外观质量。

2.4 UHPC养护

UHPC基于紧密堆积理论配制,因此其材料组成不含粗骨料而替换成硅灰。大量的水泥和硅灰等胶凝材料掺入,使得UHPC水化发热量和体积收缩量较大,无粗骨料则导致对水泥浆体等的收缩约束能力弱,因此UHPC早龄期易受环境温度变化影响,开裂风险较高。

为抑制早龄期温度裂缝产生,混凝土浇筑完成后及时覆盖厚实篷布保温,控制混凝土凝结过程中表面温度的下降速率,保证混凝土表面的温度和中心温度的温度梯度在合理范围内,从而降低混凝土内外温差应力,减少温度裂缝的发生。混凝土终凝后,进行梁体蒸汽养护(蒸养制度如图4所示),架设蒸养棚的同时撤出篷布,最大程度减少混凝土的暴露时间。蒸养结束、停止输送蒸汽后,不得立刻拆卸蒸养棚,应延迟1~2 d再拆除,通过蒸养棚的保温作用延长散热时间,使混凝土经过长时间的化学反应达到一定的强度和收缩应力,利用混凝土的抗拉强度提高混凝土承受外约束应力时的抗裂能力;蒸养棚拆除后,对梁体覆盖土工布并定时洒水,使混凝土表面一直处于湿润状态,持续3~5 d。

2.5 Ⅰ型梁翻转

Ⅰ型梁采用卧式预制的方式,梁片移存时要先进行翻转。Ⅰ型梁翻转由4台汽车吊配合进行,利用预埋吊环进行翻转作业。梁片预制时即在梁顶和下马蹄侧缘部位埋设吊环,吊环布置如下页图5所示。

当梁体混凝土抗压强度和弹性模量达到设计值的90%后,进行梁片翻转和转移,梁片翻转施工需缓慢进行,防止碰撞,同时保证各吊点受力均匀,避免梁体产生裂缝。

梁片翻转步骤:(1)将2台汽车吊利用钢丝绳吊住上马蹄侧吊环,另外2台吊吊住下马蹄侧缘位置吊环;(2)4台汽车吊同时起吊,将梁片水平吊至离地面50 cm处,吊车稳定后,施工技术人员上前观察,确认梁片完好无裂缝、吊钩无变形后继续施工;(3)上马蹄侧汽车吊缓缓收紧钢丝绳、提起梁片,待梁片提起后缓慢放松下马蹄侧缘吊钩,使梁片完成空中翻转;(4)由2台汽车吊将翻转后的Ⅰ型梁移至存梁区。如图6所示。

翻转施工过程中,安排测量人员全程观测或通过使用红外线水平仪的方式确保吊车操作同步,梁片两端始终位于同一水平面,若出现偏斜则立即停下纠偏,防止主梁节段出现受力不均和扭转等情况。梁片吊放到位后,采用手拉葫芦进行固定,防止主梁发生倾覆,每片梁由两组手拉葫芦固定,安装于梁体两侧端部。

2.6 Ⅰ型梁质量检测

Ⅰ型梁浇筑时,即从灌注初、中、后期随机取样制作试块,试块随梁养护,养护完成后送至专业机构进行质量检测,部分检测结果如表1所示。

由表1可以看出,28 d期下,UHPC试块平均抗压强度为162.9 MPa、平均抗折强度为27.3 MPa、平均弹性模量为53.6 GPa,所有指标均明显大于设计要求,由此证明采用本文方法制备的Ⅰ型梁质量可靠。

3 结语

本文结合具体工程实例,探究了UHPC预制Ⅰ型梁的制备工艺技术,所得结论如下:

(1)对于尺寸大而腹板厚度薄的Ⅰ型梁,采用平卧预制的方法可以有效保证浇筑质量,避免蜂窝、空鼓;同时,UHPC材料为Ⅰ型梁提供了极佳的韧性及延性,翻转作业不会损伤梁体,不会产生裂缝。

(2)UHPC材料性质和工作性能对Ⅰ型梁的预制提出了严苛的要求,浇筑需快速进行,养护需细致到位,稍有疏忽即会影响预制梁质量。

(3)UHPC作为新型材料,在桥梁工程中具有良好的应用前景和推广价值,但其相关研究尚未成熟,UHPC梁制备工艺复杂、施工要求高,其替代普通混凝土桥梁的可行性还需多方综合考虑。

参考文献

[1]邵旭东,邱明红,晏班夫,等.超高性能混凝土在国内外桥梁工程中的研究与应用进展[J].材料导报,2017,31(23):33-43.

[2]LARRARD F,SEDRAN T. Optimization of Ultra-High-Performance Concrete by the Use of a Packing Model[J].Cement and Concrete Research,1994,24(6):997-1 009.

[3]GRAYBEAL B,CRANE C K,PERRY V,et al.Advancing Ultra-High-Performance Concrete[J].Concrete International,2019,41(4):41-45.

[4]覃维祖,曹 峰.一种超高性能混凝土—活性粉末混凝土[J].工业建筑,1999(4):16-18.

[5]檀军锋.活性粉末混凝土(RPC)在铁路预制梁工程中的应用[J].上海铁道科技,2007(2):54-55.

[6]陈宝春,黄卿维,王远洋,等.中国第一座超高性能混凝土(UHPC)拱桥的设计与施工[J].中外公路,2016,36(1):67-71.

[7]Zheng H,Su J,Fang Z.The first precast segmental box-girder roadbridge in China[C].Changsha:lst International Conference on UHPC Mate-rials and Structures,2016.

[8]黎栋家,杨盼杰,曾有凤.倒T型钢+UHPC桥面结构研究[J].西部交通科技,2022(11):153-156.

[9]左照坤,鞠晓臣,赵欣欣,等.新型超高性能混凝土铁路钢桥面铺装体系适用性研究[J].铁道建筑,2021,61(6):1-5.

[10]王 洋,邵旭东,陈 杰,等.重度疲劳开裂钢桥桥面的UHPC加固技术[J].土木工程学报,2020,53(11):92-101,115.

[11]曹君辉,杨碧川,邵旭东,等.在役大跨径悬索桥钢桥面UHPC加固新结构实桥试验与理论分析[J].湖南大学学报(自然科学版),2023(5):1-14.

作者简介:龙诚璧(1995—),硕士,研究方向:桥梁工程。