基于沥青路面温度场的热再生施工参数优化研究

贺克忠 侯剑楠 陈鹏昌

摘要:文章基于广西区内高速公路路面结构及路面材料特性,构建了就地热再生沥青路面温度场模型,采用有限元软件,探究了不同加热方式、加热时间、环境温度、风速等施工参数对热再生沥青路面温度场的影响规律,进一步优选了适用于广西地区的就地热再生施工工艺参数。研究表明:加热罩面数量设为3个、加热时间控制在512 s内,可有效控制热再生沥青路面的施工温度,保障热再生施工质量,同时建议选择在环境温度较高、风速较低的时间段进行热再生沥青路面的施工。

关键词:热再生技术;沥青路面;温度场;就地热再生;高速公路

中图分类号:U415.52+8 文献标识码:A

文章编号:1673-4874(2024)04-008-01

0 引言

沥青路面是一种广泛应用于公路、机场、停车场等场所的路面类型,具有施工方便、使用舒适、维修简单等优点。然而,随着时间的推移,沥青路面会因为交通荷载、环境因素、材料老化等原因而出现裂缝、车辙、坑槽等表层病害,影响其使用性能和安全性。为了修复沥青路面的表层病害,提高沥青路面修复的效率和质量,就地热再生沥青路面技术应运而生。就地热再生沥青路面技术是一种利用专用设备对旧沥青路面进行加热、翻松、拌和、摊铺、压实等工序,实现旧沥青路面再生利用的技术,具有节约资源、保护环境、提高质量、优化工艺等优点[1]。

就地热再生沥青路面技术的核心环节是加热。加热是实现旧沥青路面材料软化和再生的前提条件,也是影响其施工质量和使用性能的重要因素。加热过程中,旧沥青路面材料会形成一个复杂的温度场,即不同位置处的温度不同,并随着时间和空间而变化。温度场的分布和变化规律直接决定了旧沥青路面材料的软化程度及老化程度等,进而影响到再生沥青混合料的质量和性能。因此,掌握和控制热再生沥青路面温度场的影响因素和规律,是保证热再生沥青路面施工质量的关键[2]。综上,本文旨在通过理论分析,探讨了加热方式、加热时间、环境温度、风速等施工参数对热再生沥青路面温度场的影响规律,提出了合理的温度控制方法及建议,为热再生沥青路面施工提供了科学依据和技术指导。

1 再生路面温度场模型构建

1.1 温度场数学模型

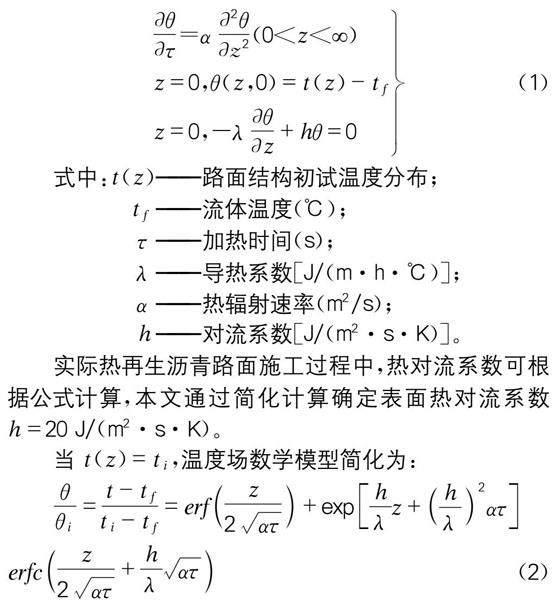

热再生沥青路面温度场数学模型依据热风辐射循环作用原理,热再生沥青路面与施工作用环境的主要能量交换为热空气与路表的强制对流换热[3]。其中温度场数学模型为:

[HL(1:1,Z]θ[]τ=α2θ[]z2(0<z<SymboleB@)z=0,θ(z,0)=t(z)-tfz=0,-λθ[]z+hθ=0(1)

式中:t(z)——路面结构初试温度分布;

tf——流体温度(℃);

τ——加热时间(s);

λ——导热系数(m·h·℃);

α——热辐射速率(m2/s);

h——对流系数(m2·s·K)。

实际热再生沥青路面施工过程中,热对流系数可根据公式计算,本文通过简化计算确定表面热对流系数h=20 J/(m2·s·K)。

当t(z)=ti,温度场数学模型简化为:

θ[]θi=t-tf[]ti-tf=erfz[]2ατ+exph[]λz+h[]λ2ατerfcz[]2ατ+h[]λατ(2)

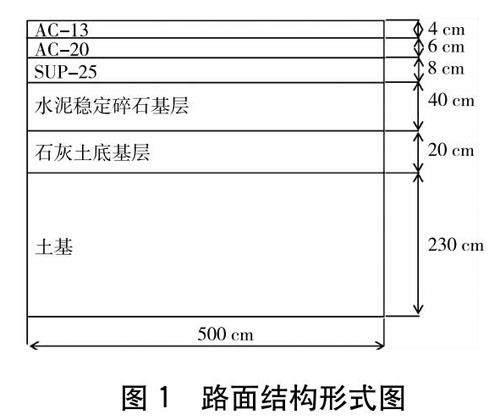

1.2 模型尺寸

参考广西区内高速公路结构形式,如图1所示,路面模型共划分为六层,其中沥青层厚度为20 cm,上面层为4 cm厚的AC-13,中面层为6 cm的AC-20,下面层为8 cm的ATB-25,基层为40 cm的水泥稳定碎石,底基层为20 cm的石灰土,土基厚度为2.3 m,建立就地热再生沥青路面结构温度场二维分析模型。

1.3 材料参数及边界条件

1.3.1 材料参数

本文以就地热再生沥青路面结构为研究对象,并假设路面各结构层热物理性参数(导热系数及热容量)为恒定值,且不随外界温度的变化而改变。就地热再生沥青路面结构组成及热物理性参数如表1所示。

1.3.2 边界条件

就地热再生沥青路面施工过程中,热再生沥青路面与施工作用环境的主要能量交换为热空气与路表的强制对流换热。在路面模型顶部创建一个相互作用面,采用Fortran语言编写FILM子程序,模拟热辐射及风速对热再生沥青路面施工过程的影响。

1.4 加热施工方式

本文模拟就地热再生沥青路面四种加热施工方式,每个加热罩面在单位时间内,向路表传递的热量为6 MJ/(min·m2),加热机的运行速度为3.0 m/min。设置四种加热施工方式分别为加热施工方式A,只有1个加热罩面,长4.8 m;加热施工方式B,2个加热罩面,长2.4 m,两者相距4.8 m;加热施工方式C,3个加热罩面,长1.6 m,两两相距4.8 m;加热施工方式D,4个加热罩面,长1.2 m,两两相距4.8 m。如图2所示。

2 再生路面温度场模拟分析

基于所建立的再生路面温度场模型,采用ABAQUS有限元分析软件对路面模型进行加热施工,获得不同时间及空间的沥青路面温度场分布。由于缺少相关规范对就地再生加热施工方式及加热时间做出明确要求,现场施工过程中一般根据经验进行加热,往往会导致以下两种情况发生:(1)加热不足,导致旧沥青路面材料不能充分软化,影响翻松效果;(2)加热过度,导致沥青焦化而失效,无法再生利用。为了避免加热不足和加热过度的发生,以路表下20 mm达到140 ℃为翻松最佳温度[4],确定加热方式及时间,为沥青路面就地热再生施工提供理论依据。

2.1 加热罩面数量对路面施工温度场的影响

本文模拟了就地热再生沥青路面四种加热施工方式,并设置外界温度为25 ℃,风速为3.5 m/s,运用ABAQUS有限元软件进行温度场模拟,温度变化如图3所示。

由图3可知:

(1)路表温度峰值出现次数与加热施工方式相同,即1个加热罩面施工时,路表在10 s产生1个温度峰值;2个加热罩面施工时,路表在34 s和162 s分别产生1个温度峰值;3个加热罩面施工时,路表在44 s、78 s和227 s分别产生1个温度峰值;4个加热罩面施工时,路表在57 s、161 s、259 s和374 s分别产生1个温度峰值。

(2)四种罩面加热的再生路面下20 mm处均只出现一个温度峰值,且温度峰值出现的时间晚于路表温度峰值出现的时间,说明必须将路表加热至峰值之后才能使再生路面下200 mm处达到温度峰值。

(3)随着加热罩面数量的增加,再生路面温度峰值也随之增加,说明增加加热罩面的数量,有益于路面加热。

为了确定再生路面加热施工方式,将四种加热罩面的路表及路表下20 mm处温度峰值绘制图4。

由图4可知:

(1)随着加热罩面数量的增加,路表及路表下20 mm温度峰值呈上升趋势。由此需要控制加热罩面数量,否则会导致路表温度过高,加速沥青老化,造成沥青路面的泛油现象,影响路面使用性能。

(2)加热罩面数量从1个逐级增加到4个时,路表温度峰值增加率分别为46.15%、11.41%、10.24%,路表温度峰值增加率分别为44.12%、20.41%、16.95%。当加热罩面数量达到3个时,再增加加热罩面对路表及路表下20 mm温度峰值影响较小。由此本文推荐热再生沥青加热罩面施工方式为3个罩面。

2.2 加热时间对路面施工温度场的影响

采用3个加热罩面进行热再生温度场数值模拟,外界温度设为25 ℃,风速为3.5 m/s,加热云图如图5所示,不同加热时间路表及路表下20 mm处温度曲线如图6所示。

由图6可知:

(1)两台加热机组对沥青路面加热时,路表温度峰值出现在433 s,温度峰值为361.2 ℃,路表下20 mm处温度峰值出现在605 s,温度峰值为165.2 ℃。由于路表下20 mm处温度峰值过高,热再生施工过程中,会加速旧路面沥青成分的老化,降低沥青质量,还会导致沥青焦化而失效,无法再生利用,严重影响再生后沥青路面的使用质量。

(2)为确定再生路面加热时间,本文采用路表下20 mm处达到140 ℃作为热再生沥青路面加热时间的指标。由图6可知,路表下20 mm处在512 s达到140 ℃,因此本文推荐再生路面加热时间为512 s。

(3)在实际施工过程中,还应根据环境温度、风速、湿度等环境条件,调整加热时间和速度,保证加热深度和均匀性。

2.3 环境温度对路面施工温度场的影响

选择环境温度为25 ℃、30 ℃、35 ℃、40 ℃,进行热再生温度场数值模拟,采用3个加热罩面进行加热,以路表下20 mm处达到140 ℃的时间作为评价指标,结果如图7所示。

由图7可知,随着环境温度的增加,路表下20 mm处达到140 ℃的时间逐渐减小。对环境温度与路表下20 mm处达到140 ℃的时间关系进行拟合,R2高达0.997,说明两者具有较高的相关性。当环境温度由25 ℃增加到30 ℃时,路表下20 mm处达到140 ℃的时间由661 s降低到550 s,减小了16.8%;环境温度由30 ℃增加到35 ℃时,路表下20 mm处达到140 ℃的时间由550 s降低到512 s,减小了6.9%;环境温度由35 ℃增加到40 ℃时,路表下20 mm处达到140 ℃的时间由512 s降低到499 s,减小了2.5%。因此,为了使再生路面下20 mm处更早达到140 ℃,应选择在环境温度较高的时间段进行热再生沥青路面施工。

2.4 风速对路面施工温度场的影响

选择风速为0.5 m/s、2 m/s、3.5 m/s、5 m/s,以路表下20 mm处达到140 ℃的时间作为评价指标,进行热再生温度场数值模拟,结果如图8所示。

由图8可知,随着风速的增加,路表下20 mm处达到140 ℃的时间逐渐增加。对风速与路表下20 mm处达到140 ℃的时间关系进行拟合,R2高达0.995,说明两者具有较高的相关性。当风速由0.5 m/s增加到2 m/s时,路表下20 mm处达到140 ℃的时间由478 s增加到492 s,增加了2.9%;风速由2 m/s增加到3.5 m/s时,路表下20 mm处达到140 ℃的时间由492 s增加到512 s,增加了4.1%;风速由3.5 m/s增加到5 m/s时,路表下20 mm处达到140 ℃的时间由512 s增加到562 s,增加了9.7%。这是因为风速的增加会加快沥青混合料的散热速率,将推迟路表下20 mm处达到140 ℃的时间。因此在风速越大的情况下,应适当增加加热时间,建议在风速较小的情况下,进行热再生沥青路面的施工。

3 结语

本文采用ABAQUS有限元软件对热再生沥青路面施工温度场进行模拟分析,并针对加热方式、加热时间、环境温度及风速等施工参数进行优化研究,得到如下结论:

(1)推荐热再生沥青路面加热方式采用三个加热罩面进行加热。

(2)在外界温度为25 ℃、风速为3.5 m/s的情况下,采用三个加热罩面加热512 s,即可使路表下20 mm达到140 ℃。

(3)外界温度越高,路表下20 mm处达到140 ℃的时间越早,建议选择在环境温度较高的时间段进行热再生沥青路面施工。

(4)风速越大,路表下20 mm处达到140 ℃的时间越晚,建议在风速较小的情况下,进行热再生沥青路面的施工。

参考文献

[1]姚玉权,高 杰,仰建岗.沥青路面就地热再生施工参数优化与效益评估[J].武汉大学学报(工学版),2023:1-12.

[2]姚玉权,仰建岗,高 杰,等.就地热再生沥青混合料的材料组成波动及控制策略[J].材料导报,2022,36(16):59-68.

[3]张 辉.热风加热沥青路面传热规律与温度场重构预测研究[D].西安:长安大学,2022.

[4]李雪毅,邹晓翎,吁新华.热风循环式就地热再生沥青路面温度场[J].中外公路,2018,38(2):69-74.

作者简介:贺克忠(1969—),高级工程师,主要从事党建、工程项目管理、吊装技术管理工作。