高边坡现浇框格梁工程实体质量控制措施研究

摘要:为提升高边坡现浇框格梁工程实体质量水平,文章以实际工程为依托,通过查阅资料文献,结合实际工作经验,对高边坡现浇框格梁工程实体质量缺陷种类、产生原因、处理措施等方面进行了分析,并提出了相应的质量提升控制措施,为类似高边坡现浇框格梁工程实体质量控制措施研究提供参考。

关键词:高边坡框格梁;现浇;质量控制

中图分类号:U615.1 文献标识码:A

文章编号:1673-4874(2024)04-0019-03

0 引言

现浇框格梁是一种常见的边坡支护结构,主要适用于土质或较破碎风化岩质高边坡,具有较好的强基护坡功能,其工程实体质量的优劣直接关系到工程的稳定性、耐久性及人民的生命财产安全,因此对其工程实体质量的控制变得尤为重要。评价公路水运工程实体质量的关键性指标主要有四大项,分别为结构物的混凝土强度、钢筋间距、钢筋保护层厚度及结构物表观质量[1]。

为有效提升高边坡现浇框格梁质量水平,规范施工工艺,确保工后各项实测指标满足规范及设计要求,文章依托在建大型水运工程项目,以某航道沿线一处控制性高边坡框格梁工程为例,结合实际工作经验,对高边坡现浇框格梁工程实体质量缺陷种类、产生原因、处理措施等方面进行了分析和总结,并提出了相应的质量提升控制措施,以期为今后同类型高边坡现浇框格梁工程实体质量控制提供参考借鉴。

1 工程概述

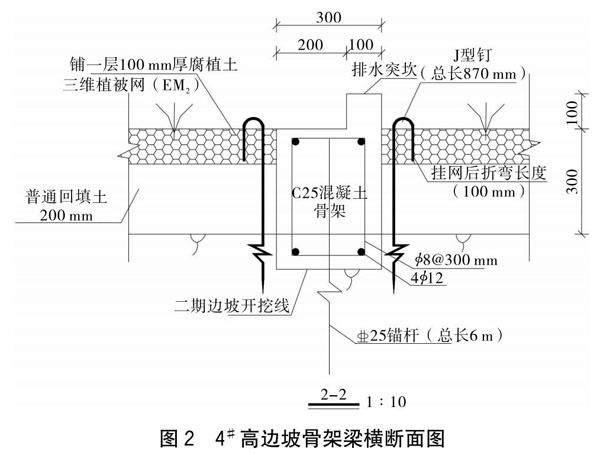

所依托工程的4#高边坡位于标段航道左岸,起点K19+479,终点K19+594,总长度120 m。坡顶与坡脚之间最大高差35 m,地面高程98.02 m,航道设计底标高52.7 m,从航道底至坡顶自下而上分5级坡(图1)。其中1级坡混凝土护坡,2~4级坡现浇框格梁植草护坡,5级坡加筋麦克垫护坡。所处区域地质岩性主要为第四系土层覆盖,基岩零星裸露,边坡开挖坡度为1∶1.5~2,格构采用C25钢筋混凝土框格梁,骨架梁截面尺寸为0.3 m×0.4 m,间距为3 m×4 m,骨架梁嵌入开挖坡面100 mm,框格梁节点布置直径25 mm锚杆。骨架梁主筋采用4根12 mm圆钢,钢筋净保护层厚度为48 mm(下页图2)。

[HS(3]2 高边坡现浇框格梁常见质量缺陷种类及原因分析[HS)]

2.1 现浇框格梁常见质量缺陷

2.1.1 混凝土强度不足

混凝土强度达不到设计规定值[2]。

2.1.2 钢筋保护层厚度合格率不满足规范要求

钢筋保护层厚度偏大或偏小,超出规范允许偏差,从而引发表面开裂或露筋。

2.1.3 钢筋间距合格率不满足规范及设计要求

钢筋安装定位不准确,主筋、箍筋间间距偏大或偏小,超出规范允许偏差。

2.1.4 表观质量问题

(1)外观色泽差异:存在色差、水纹、铁锈、油污及黑斑等;(2)外露面差异:存在气泡、孔洞、蜂窝、麻面、露筋、冷缝、漏浆等;(3)外形、线形差异:存在缺棱掉角、崩边、错台、框格梁线形不顺等。

2.2 引起质量缺陷的原因分析

2.2.1 混凝土强度不足

(1)采用的砂石料原材实测指标超限或贴近界限值,如含泥量、石粉含量、细度模数等关键指标超限或贴近允许偏差值;(2)混凝土配合比不佳,混凝土和易性、坍落度等不满足要求,影响混凝土质量性能;(3)现场养护不及时,养护不到位;(4)施工过程漏振或振捣不密实。

2.2.2 钢筋保护层厚度合格率不满足规范要求

(1)钢筋安装定位不准确、不稳固;(2)保护层垫块数量不足;(3)工人施工踩踏偏位或过度振捣,触碰钢筋;(4)设计缺陷,采用了较难绑扎固定的圆钢作为主筋;(5)混凝土表面收面粗糙,不平整。

2.2.3 钢筋间距合格率不满足规范及设计要求

(1)钢筋安装定位不准确、不稳固;(2)保护层垫块数量不足;(3)工人施工踩踏偏位或过度振捣,触碰钢筋;(4)坡面刷坡平整度差,格梁骨架安装不平顺。

2.2.4 表观质量问题

2.2.4.1 外观色泽差异产生的原因

(1)混凝土配比不佳,导致浇筑过程中混凝土的流动性、和易性差,严重影响浇筑效果,产生水纹、色差等;(2)模板未打磨、打磨粗糙或打磨不彻底,导致脱模后混凝土表面出现油污及黑斑等缺陷;(3)浇筑同一块件过程中,使用了不同牌号水泥,导致外观色泽不一;(4)脱模剂使用不当或使用劣质脱模剂造成污染,产生外观色泽缺陷;(5)混凝土拌和质量差,拌和不均匀,产生色差;(6)框格梁外保护层不足,孔隙水腐蚀钢筋,引起铁锈现象;(7)框格梁表面出现裂隙、孔隙或冷缝,造成泛碱、渗白。

2.2.4.2 外露面差异产生的原因

(1)混凝土在浇筑过程中,振捣不密实,易产生孔洞、蜂窝、麻面等缺陷;(2)混凝土前后浇筑时间间隔过长,导致冷缝的出现;(3)模板固定不牢,密封性差,易引起挂浆、漏浆现象;(4)砂率过低、粗细骨料不均且粗骨料含量过多、过度振捣等,造成粗骨料透明层出现;(5)水灰比过大,漏浆及振捣不密实,产生露筋现象;(6)施工过程中拆模时间过早、养护不到位;(7)保护层控制过小,出现钢筋印痕或露筋;(8)保护层控制过大,引起表面干缩裂缝。

2.2.4.3 外形、线形差异产生原因

(1)拆模过早,混凝土未达到强度即拆模;(2)拆模方式不合理,简单粗暴,损伤混凝土;(3)模板固定不牢,胀模或爆模,形成错台、凹凸翘曲等;(4)测量放样定位不准确,人为因素等造成梁体线形不平顺;(5)模板变形[3-4]。

高边坡现浇框格梁工程实体质量控制措施研究/卓海金

3 常见质量缺陷处理措施

现浇框格梁在施工过程中发生了上述常见的质量缺陷问题,如若不处理或处治不当,将为工程埋下质量隐患,严重的将影响防护结构整体受力性能、安全性能及耐久性能。由于工程实体质量检测为工后开展验证,混凝土结构物已施工完成,所以针对此类工后出现的质量缺陷问题,应分别采取不同的处理措施。总结如表1所示。

4 现浇框格梁工程实体质量控制要点

结合该工程实际施工过程中所遇的常见质量缺陷问题,针对性采取了相应的控制措施,取得较好成效。

4.1 混凝土强度质量控制要点

4.1.1 明确进场原材料质量标准,严禁使用不合格原材料

不合格原材料是造成混凝土强度不足的直接原因,通过研究分析,该工程对水泥、砂石骨料、粉煤灰、混凝土外加剂等原材料制定了主要质量控制指标:(1)水泥选用P.O42.5标号以上普通硅酸盐水泥;(2)粗细骨料含泥量、泥块含量越低越好,以保障结构物混凝土强度,其中细骨料含泥量≤2%,粗骨料(粒径40 mm以内)含泥量≤1.0%、粗骨料(粒径40 mm以上)含泥量≤0.5%,粗细骨料泥块含量均≤0.5%,粗骨料针片状颗粒含量≤10%,其他有机物、云母、硫化物及硫酸盐、轻物质等不得超过设计规范要求;(3)粉煤灰采用F类粉煤灰(CaO含量<10%);④混凝土外加剂选用质量稳定,行业口碑较好的、规模较大的生产厂商。

4.1.2 严格控制混凝土施工配合比的质量

严格按要求设计混凝土施工配合比,确保胶材用量、水胶比满足设计要求,混凝土坍落度控制在120~140 mm,便于坡面施工混凝土定型。同时定期对混凝土拌和站检查及设备校准,严防计量失控、配料错误、拌和料不均匀等情况发生。

4.2 钢筋间距质量控制要点

4.2.1 坡面开挖及刻槽

挖出平顺的坡面及刻出规整的基槽是钢筋准确定位安装的基础,该工程创新性地引入挖机3D辅助引导系统,即在挖机铲斗加装基于北斗空间定位的车载式挖机辅助引导传感器系统,实时观察铲斗斗齿空间坐标是否贴合设计坡度线,辅助操作手削坡作业,确保刷坡坡面平整、坡度准确。同时,拉线定位框格梁纵横位置,辅以人工刻槽挖出基槽,保证框格梁的嵌入度及模板安装精度。

4.2.2 框格梁钢筋、模板安装及定位

将框格梁钢筋平稳放置于开挖的基槽内,并在四周安装钢模板,模板横向及竖向间隔为300 mm,采用木方加固,以保证模板不移位。同时,在模板顶面加工制作钢筋限位装置(图4),每50 cm布设一道,确保钢筋笼无法左右移位及上浮、下沉,施工过程中严禁随意踩踏钢筋、模板,防止钢筋偏位。

4.3 钢筋保护层质量控制要点

采用定制混凝土垫块按梅花形布置在钢筋骨架四周,≥4个/m2。混凝土初凝前后间隔0.5 h,对顶面辅以人工进行二次抹面、压光工作,确保外露面平整。

4.4 混凝土表观质量控制要点

混凝土浇筑及振捣应自下而上,分段、匀速进行,侧模辅以人工胶锤配合敲击,进一步保证浇筑质量;严禁过早及暴力拆模,造成框格梁外形崩损,并加强工后混凝土养护[6]。

4.5 其他

严格按图施工,严格实行工程首件制,对管理人员及作业人员进行详细的技术交底,明确技术要求和质量标准,并开展工程质量培训,增强作业人员的质量责任意识。通过以上质量管控措施,工后的实体验证性检测取得了良好结果,分部工程质量评定合格。其中混凝土强度合格率100%,钢筋间距、钢筋保护层厚度合格率、混凝土外观质量评定均满足设计规范要求。

5 结语

现浇框格梁实体质量对工程的使用性能有着重要影响,若任其发展或处治不当,将影响到工程的使用寿命。本文依托工程实际,通过对现浇框格梁混凝土强度、钢筋间距、钢筋保护层厚度及表观质量等方面存在的问题进行研究,制定了相应的质量控制措施,使得工程实体质量得到了较好的提升。

[1]黄德强.混凝土结构钢筋保护层厚度控制研究[D].青岛:青岛理工大学,2012.

[2]潘丽琴.混凝土施工中混凝土的强度控制[J].建材与装饰,2016(31):43-44.

[3]王志良.剪力墙钢筋保护层及钢筋间距的质量控制措施[J].江西建材,2016(9):57.

[4]刘 佳.浅谈土建工程质量缺陷及控制措施[J].中小企业管理与科技(上旬刊),2011(9):115.

[5]卓海金.桥梁混凝土外观质量控制措施研究[J].西部交通科技,2020(2):99-101.

[6]吴富毅.锚索框格梁施工在高边坡路基防护中的应用[J].西部交通科技,2018(9):45-49.

作者简介:卓海金(1989—),硕士,工程师,主要从事公路水运建设管理工作。