平陆运河高陡软岩边坡机械化防护施工关键工艺

摘 要:针对平陆运河马道枢纽最高边坡2#坡地质以强中风化的泥岩为主、裂隙发育、边坡防护安全风险大的问题,文章提出基于隧道“开挖一级、防护一级、绿化一级”施工理念的高边坡机械化施工工艺,明确截排水沟、边坡排水管、锚杆/索、挂网喷混凝土等高边坡关键防护工艺的控制要点,可为类似工程提供借鉴。

关键词:高边坡防护;压力分散型锚索;机械化施工;边坡排水管

中图分类号:U615.38 文献标识码:A 文章编号:1673-4874(2024)04-0001-03

0 引言

随着我国社会经济发展,水利、交通等行业工程建设面临着朝高山峡谷等偏远山区发展的趋势。由于地形高差显著,工程建设时不可避免地出现劈山开路,因此边坡的安全防护施工已成为岩土工程领域中重要的研究内容[1-2]。目前我国边坡防护工艺大量采用人工施作,机械化程度低、施工周期长、质量控制难度大[3]。传统边坡锚杆、排水管成孔时利用钢管搭设脚手架平台,在边坡平台上插打钢筋,平台支架立杆插在钢筋上,横杆顶撑在坡面,再采用便携式潜孔钻机成孔[4]。锚杆(索)灌浆时,锚孔内地质构造不明确,灌浆质量不可控,灌浆周期长且过程无数据记录,灌浆效果评价难以进行[5-6]。坡面封闭采用干法或湿法作业,干法作业时人员数量多,配合设备多,工效低;喷射式作业粉尘大,对工人和环境均造成明显不良影响。传统湿喷机功能单一、机械化程度低、施工效率低、回弹率高,同时回弹产生的物料影响了作业面环境[7]。

本文以平陆运河马道枢纽边坡工程为背景,总结了现场高陡软岩边坡防护施工技术,并对施工过程中关键工序的质量控制要点进行了明确,可为后续运河工程高边坡施工提供参考。

1 工程概况

平陆运河始于西江干流西津库区,经钦州市沿钦江干流南下进入北部湾钦州港海域,全长134.2 km,可通航5 000吨级船舶,运河贯通后将成为中国西南地区最重要的出海口。马道枢纽是平陆运河的第一梯级枢纽,工程涉及13个高边坡施工,2号坡高188 m,为运河最高边坡。边坡岩体节理较为发育,主要地质条件为:砂岩、泥岩、砂泥岩互层,局部存在炭质泥岩,且岩层产状为中高倾角。强风化砂岩、炭质泥岩节理裂隙密集发育,较富水;中风化岩体除局部破碎带外,透水性弱。

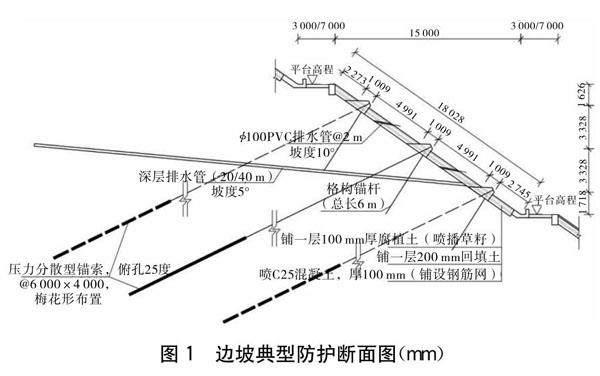

采用锚杆、锚索格梁护坡,锚杆格梁为3 m×3 m网格,锚杆设置在格梁交叉节点位置,单根锚杆长6 m、直径25 mm。边坡高度每10 m为一级,设3 m宽普通马道,每隔30 m设一条7 m宽马道,马道上设置排水沟,边坡正向坡开口线外设置截水急流槽。压力分散型预应力锚索间距4 m以梅花形布置。锚索总长度为40~65 m,锚入中风化岩长度≥15 m,胶结式内锚固长度为12 m,锚索孔径200 mm;每根锚索布置4级承载体,采用12根规格1 860 MPa、直径15.2 mm钢绞线,单根锚索拉拔力设计值σcon=1 000 kN。典型防护断面如图1所示。

2 “隧道”三维施工理念

边坡土石方开挖与防护工程必须同步进行、全断面施工,严格按照“开挖一级、防护一级、绿化一级”理念进行。深度优化施工工序:控制步距,不同工序间形成流水作业,开挖一级、喷锚一级、防护一级、绿化一级;全断面同步施工,同一道工序拉开作业面形成平行作业;实行24 h循环作业,以空间管理换时间提前,以时间管理换空间创面。最终带动防护面不断向前。

3 施工步骤

3.1 施工流程

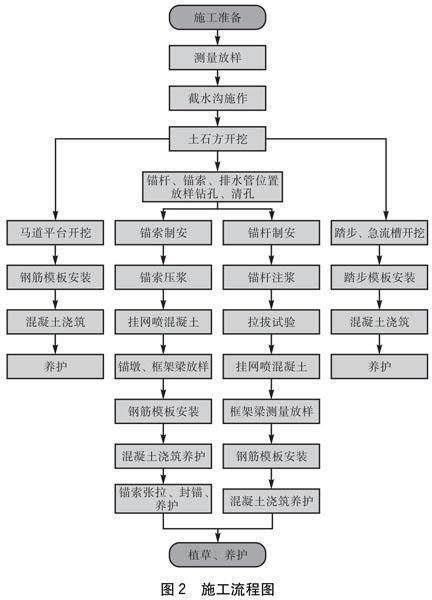

高边坡的施工流程如下页图2所示。

3.2 施工控制要点

3.2.1 截水沟施工

测量人员提前根据设计图纸要求,放样出水沟位置,现场做好标记;根据现场放样标记开挖截水沟,并进行人工修整;根据尺寸定制好模板后进行加固,完成混凝土浇筑;混凝土浇筑完成后将截水沟背后与土体之间的孔隙回填密实、平整。坡顶截水沟按设计图施工,每5 m设置结构缝,缝宽20 mm,用低发泡高压聚乙烯板填充,竖向排水通道顺着开挖边坡设置,顺接至坡底急流槽。

3.2.2 排水管施工

浅层排水是在坡面设置直径为100 mm的排水孔,孔深4.0 m,间距3.0 m×3.0 m,梅花形布置。深层排水孔孔深为20~40 m,排水管预留直径10 mm圆孔并采用土工布包裹2圈;水平向间距10~20 m,局部加密。按照放样定位→钻孔→排水管安装→固定管口进行施工。严格控制排水管安装方向,保证不透水侧朝下,透水侧朝上,承接地层中的水,便于坡体排水。严格控制排水管仰角,为防止出现“朝天式”排水管,应采用坡度尺精确测量钻杆仰角,每次钻孔前对钻杆角度进行测量并记录。

3.2.3 锚杆施工

坡面验收完成后,测量人员放样出排水沟及护脚墙顶口线。锚杆孔位放测时,应用油漆在岩层面上画出孔位,孔位误差±20 mm,根据坡面放测的孔位准确安装、固定钻机,认真进行机位调整,确保锚杆孔开钻就位,纵横误差应≤±10 mm,钻孔倾角和方向与坡面垂直,倾角允许误差满足≤2%。

坡面锚杆及排水管钻孔采用ZGYX-420T潜孔钻机无水干钻成孔,锚杆钻孔直径80 mm、孔深5.5 m,用时仅10 min。钻孔完成之后必须使用高压风枪清除孔内和孔口处的水、浮渣及粉尘。在清孔的同时,需对孔位、孔深进行检查验收,允许偏差为±20 mm。插入前需进行定位支架焊接,定位支架采用6.5 mm的HPB300钢筋制作,间距1.5 m。并在距锚杆弯折段0.35 m位置焊接限位筋,防止锚杆下滑,保证弯头卡入格梁内。锚杆安装后采用注浆设备从孔底灌注M30水泥浆,至孔口返浆停止,确保内部密实、饱满,浆液配合比可采用婆梅氏比重计检测。待达到设计强度后按照每级边坡设计数量抽取3%即≥3根锚杆进行拉拔试验。

3.2.4 锚索施工

压力分散型锚索的特点是锚索全长范围内钢绞线均不与浆体直接接触,钢绞线均由套管及油脂保护,预应力被承载板和挤压套转换为承载体对注浆体的压应力。因此,在锚索制作过程中要注意钢绞线嵌入挤压套内的长度,不能过渡剥皮导致钢绞线裸露,造成钢绞线与注浆体粘结,张拉时局部应力集中,钢绞线被拉坏。

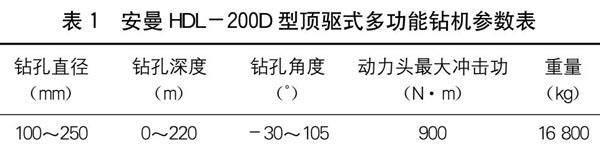

为克服破碎地层易塌孔、套管不易拔出及钻头断裂等现象,采用安曼HDL-200D型顶驱式多功能钻机钻进,主要特点是:(1)套管在钻进过程中与钻杆呈反方向旋转钻进岩层,避免了套管拔出困难;(2)动力头带有大功率顶部冲击器,不用潜孔锤和空压机就可以达到冲击钻进的效果,成孔效率高、质量好,特别适用于富水破碎泥岩地层钻进,其主要参数如表1所示。

常规承载板易被钢套管管靴处的凸台卡住,引起锚索下放困难,造成锚索卡死。采用砂轮机将承载体边缘棱角处磨圆,形成一个人工圆角,可减少卡住的次数。

注浆时采用普通的PE注浆管,参数为外径25 mm、壁厚2 mm、承载力1.6 MPa,注浆管与锚索一起编束,并随锚索下放。采用三缸双管路注浆机进行注浆,但易在靠近孔口位置处发生注浆管爆裂现象。由于锚索较长,孔壁易坍塌,且压力分散型锚索的特点是靠近孔底部位的钢绞线少,注浆管外围保护钢绞线的部分减少,易被坍塌的土体压住,造成堵管或者浆液流动通道缩小。管口部位浆液不断进入管内,压力上升,易造成注浆管破裂,因此需要选择合适材质的注浆管。经验证高强度PE注浆管,材质为全新塑料,抗压强度可达2.0 MPa,可有效防止注浆压力大导致破裂,注浆前先采用高压风机进行注浆管贯通。

在钻进中遇到破碎地层时,压力注浆会出现坡面浆液渗流的现象,主要是坡体内裂隙发育形成了渗流通道,可将注浆机其中一根管路注浆材料更换为水玻璃,按照1%~2%的比例掺入水玻璃,提高浆液快凝性能,可有效改善注浆质量。

待浆体强度达到要求后,采用前卡式液压千斤顶进行张拉。张拉步骤为:12根钢绞线均预紧至0.1σcon→单根钢绞线拉紧至0.5σcon→1σcon→1.1σcon,循环12次,千斤顶装卸24次。

3.2.5 挂网喷混凝土

沿坡面满挂钢筋网片(钢筋6 mm,网格间距15 cm×15 cm),为确保坡面喷射混凝土施工质量,采用HTSP3016湿喷机械手进行喷浆作业,可遥控操作,仅需1名操作人员。喷嘴指向与受喷面喷射角度宜保持90°,喷射距离应≤1.5 m,确保喷射均匀、坡面找平。分两次喷射混凝土,第一次喷射4 cm,挂钢筋网片后,再喷射6 cm混凝土。初喷混凝土前在钢筋网下加设砂浆垫块,混凝土保护层厚度应≥3 cm,钢筋网片搭接长度为20 cm。为保证厚度控制的精度,按照高程拉通线,在格构梁交叉点附近进行喷层厚度标钉布设。在护脚墙的顶面安装约10 cm高模板,防止喷射混凝土落入护脚墙中,同时作为喷层厚度标记。

3.2.6 格梁施工

测量放样基准点,人工带线标示出格梁中线,进行格梁钢筋绑扎,锚杆端头弯钩与格梁纵向钢筋可靠连接。箍筋间距300 mm,钢筋保护层厚度≥40 mm。格梁横向每15.3 m为一个结构单元,单元之间采用2 cm厚低发泡高压聚乙烯板填充形成沉降缝;模板采用装配式定型钢模板,安装时带通线确保格梁“线型顺直、坡面一刀切”效果。

3.2.7 边坡监测

为保证边坡安全,设置GNSS地表水平和竖向位移监测、人工位移观测、岩体内部变形监测、锚杆(索)应力监测、地下水监测、降雨观测。为适应山区地形复杂、人工测量不便、电力供应困难问题,所有监测项目全部实现智能数据采集、太阳能供电、无线数据传输。

4 锚杆、索拉拔试验

4.1 锚杆试验

待浆液强度达到后进行拉拔试验,为探索锚杆的极限拉力,持续增大锚杆的拉力,当拉力超过设计的4倍时(209.22 kN),锚杆依然完好无损,后停止试验。

4.2 锚索试验

2023-02-26至2023-09-20完成马道枢纽工程先导段221根锚索验收试验,安装锚索应力计持续观测锚索预应力变化。结果表明,初期预应力损失较快,但一周以后维持稳定,均满足设计锚固力要求,局部监测数据如图3所示。相比于锚索试验中采用的裸钻、普通钻机跟管钻进等技术,不仅提高了施工效率,锚索施工过程中也未出现卡钻、塌孔、断钻头及注浆量异常等问题,确保了施工质量。

5 结语

本文结合平陆运河马道枢纽高边坡防护工程,对高边坡防护施工进行了深入研究,得出以下结论:

(1)多级高边坡施工时推荐采用大型机械设备,如履带式潜孔钻机、湿喷机械手、顶驱式多功能钻机。

(2)采用大型顶驱式多功能钻机,套管和钻杆共同钻进,可以有效解决在富水破碎泥岩中大直径钻孔时出现的塌孔、卡转及套管难以拔出等施工问题,提高了施工效率和质量。

(3)采用水泥浆和水泥-水玻璃双液浆组合灌浆方式,先注双液浆填补锚孔中的裂隙,避免浆液四散,再注水泥浆加固锚固段,保证锚索的锚固质量,既保证了锚索的锚固效果,又充分减少了浆液扩散量,降低了施工成本。

参考文献

[1]巩万祯,张校磊,魏文杰,等.路基高边坡防护工程施工技术[J].科学技术创新,2023(24):108-111.

[2]韩桂芹.浅析水利工程施工中堤防及护岸工程施工技术[J].石河子科技,2023(6):69-71.

[3]蔡妙忠.探讨预应力锚索框架梁在路基边坡防护中的应用[J].四川水泥,2021(10):96-97.

[4]王磊刚.公路路基边坡冲刷与防护措施分析[J].交通世界,2023(33):61-63.

[5]魏金晶.高速公路路堑高边坡施工技术浅析[J].四川水泥,2023(11):224-226.

[6]蒋楚生,周德培.二次劈裂注浆锚索承载力的计算[J].岩石力学与工程学报,2005(14):2 414-2 419.

[7]邓铭武.高边坡锚杆防护施工技术在公路路基中的应用分析[J].工程技术研究,2023,8(21):26-28.

作者简介:宣俊旭(1992—),工程师,主要从事水运工程建设方面工作。