高密度聚乙烯三维网状纳微米纤维的强伸性能

摘 " "要: 为实现高密度聚乙烯三维网状纳微米纤维(PENFs)的自主化规模化生产,以高密度聚乙烯和二氯甲烷为原料,通过高压闪喷纺丝设备成功制备了性能优异的PENFs,采用响应面法对纺丝过程中各工艺参数进行优化,并对其力学性能和耐候性能进行分析。结果表明:PENFs的最佳制备工艺条件为纺丝温度176.3 ℃、纺丝压力8.6 MPa、纺丝溶液质量分数8.0%,此时制得的PENFs的断裂强度和断裂伸长率分别可达到29.1 cN/dtex和 99.9%,优于芳纶和涤纶等常规纤维;定伸长和定载荷条件下,PENFs的弹性回复能力随着拉伸次数和载荷的增加而逐渐降低,拉伸伸长为5%时PENFs纤维的弹性回复率可达到92.8%且拉伸10次后降低至75.5%,拉伸载荷为1.2 N时PENFs纤维的弹性回复率为84.6%;放置在室外20 d内PENFs纤维的强伸性能损失较小,30 d后断裂强度和断裂伸长率明显降低,但纤维外貌并无明显变化。

关键词: 高密度聚乙烯;纳微米纤维;三维网状结构;力学性能

中图分类号: TS102.54 " " " " " "文献标志码: A " " " " " " " "文章编号: "1671-024X(2024)02-0010-06

Tensile properties of high-density polyethylene nano-micron fibers with

three-dimensional network structure

XI Peng1, LI Yongkang1, CHENG Bowen2, XIA Lei1, SHU Dengkun2

(1. School of Material Science and Engineering, Tiangong University, Tianjin 300387, China; 2. School of Light Industry Science and Engineering, Tianjin University of Science and Technology, Tianjin 300457, China)

Abstract: In order to achieve the large-scale production of high-density polyethylene nano-micron fibers with three-dimensional network (PENFs), high-density polyethylene and dichloromethane were used as raw materials, PENFs with high-performance were successfully prepared by high-pressure flash spinning equipment. The parameters during spinning process were optimized by response surface methodology. The mechanical and weather resistance properties of PENFs were analyzed. The results showed that the optimal preparation conditions for PENFs are spinning temperature of 176.3 ℃, spinning pressure of 8.6 MPa, and spinning solution mass fraction of 8.0%, then the fracture strength and elongation at break of the prepared PENFs can reach 29.1 cN/dtex and 99.9%, respectively, which are superior to conventional fibers such as aramid and polyester. Under constant elongation and load conditions, the elastic recovery ability of PENFs decreases gradually with the increase of stretching times and load. When the stretching elongation is 5%, the elastic recovery rate of PENFs fibers can reach 92.8% , then decrease to 75.5% after stretching 10 times. When the stretching load is 1.2 N, the elastic recovery rate of PENFs fibers is 84.6%. The strength and elongation of PENFs fibers have little loss when PENFs fibers are placed outdoors for 20 d, and after 30 d the fracture strength and elongation at break of PENFs fibers significantly decrease, but there is no significant change in the appearance of the fibers.

Key words: high-density polyethylene; nano-micron fibers; three-dimensional network structure; mechanical properties

高密度聚乙烯三维网状纳微米纤维(PENFs)直径达到了纳微米级,并具有致密的三维网状结构,其非织造布中纤维网分布十分致密,使其产品具有优异的力学性能[1];同时,该产品具有较好的抗菌抗尘和防水透气等性能[2],因此,PENFs被广泛用于医用防护服,在防止新冠疫情传播方面发挥了重要作用。PENFs由美国杜邦公司在1955年首先研发成功,并在后期研究中申请了多个相关专利[3-6]。目前,全球仅有美国杜邦公司对PENFs及非织造布产品实现了规模化生产[7]。在我国,程博闻团队于2003年开始对PENFs进行立项研究,目前已经取得了突破性进展,而厦门当盛新材料有限公司和厦门大学也开展了相应的科学研究[8-10]。根据文献检索,目前对于PENFs产品的系统理论性研究和文献报道还比较少。

本文以高密度聚乙烯作为成纤聚合物,运用自主设计的高压闪喷纺丝设备成功制备了具有较好性能的PENFs。通过对纤维性能进行分析对比以及工艺优化实现纤维结构与功能的最佳化,以期揭示PENFs的纺丝工艺、纤维结构和纤维性能三者之间的本质联系,为实现其规模化生产提供参考。

1 实验部分

1.1 原料与设备

原料:高密度聚乙烯(MW=600 ku),北京燕山石油化工公司产品; 二氯甲烷(分析纯),天津科密欧化学试剂有限公司产品。

设备:高压闪喷纺丝设备,实验室自制;LLY-06型电子单纤维强力仪,莱州市电子仪器有限公司产品;AGS-X型精密电子万能材料试验机,日本岛津公司产品;TM-1000型扫描电子显微镜[11],日本日立公司产品。

1.2 PENFs的制备

称取200 g的高密度聚乙烯和1 740 mL的二氯甲烷,将其快速加入到高压反应釜中。在反应釜内通入0.5 kg的二氧化碳,在搅拌转速为150 r/min情况下对高压反应釜进行梯次升温,每隔5 min记录1次温度和压强的变化情况。当温度和压强分别达到176 ℃和8.6 MPa时,通过自主设计的高压闪喷纺丝设备,依靠相分离原理进行纺丝,得到PENFs。

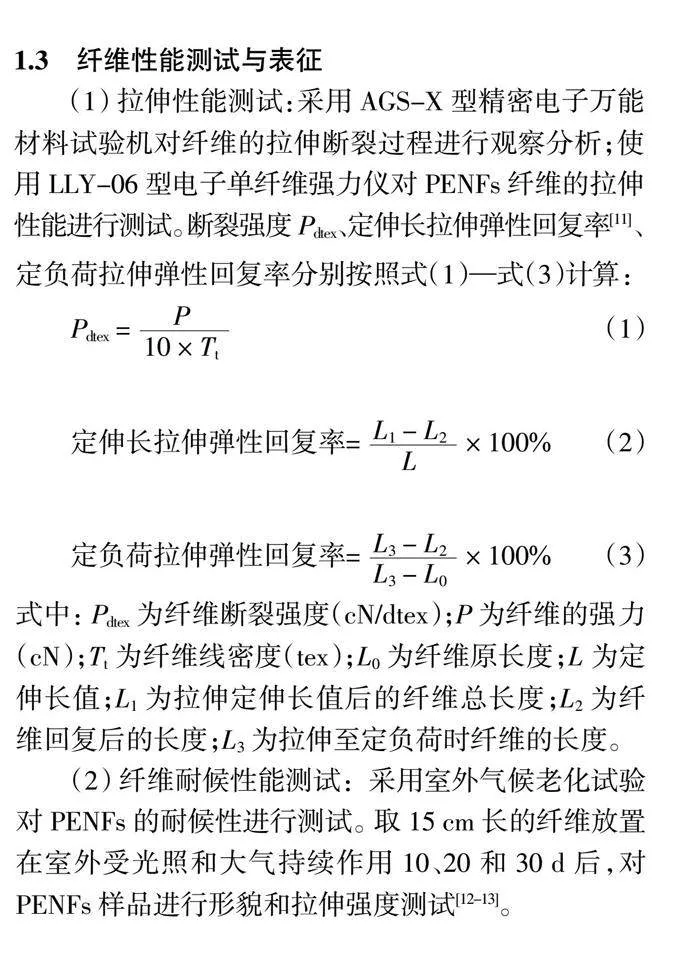

采用响应面法对PENFs的纺丝工艺参数进行优化,具体实验方案如表1所示。根据理论模拟得到的最佳工艺条件和较好工艺条件制备PENFs,分别记为样品1和样品2。

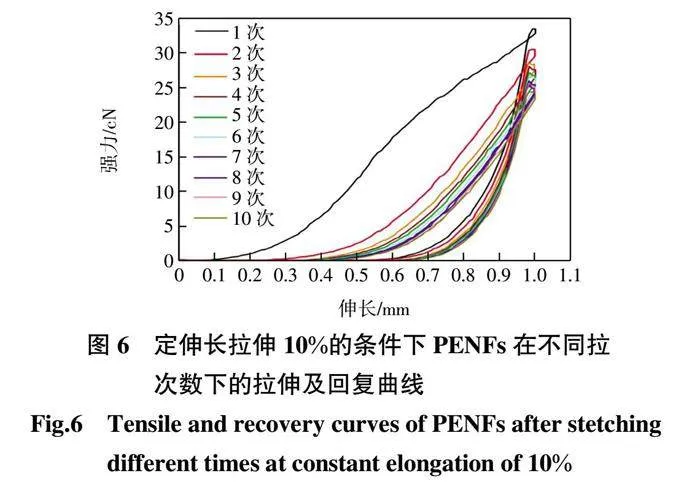

1.3 纤维性能测试与表征

(1) 拉伸性能测试:采用AGS-X型精密电子万能材料试验机对纤维的拉伸断裂过程进行观察分析;使用LLY-06型电子单纤维强力仪对PENFs纤维的拉伸性能进行测试。断裂强度Pdtex、定伸长拉伸弹性回复率[11]、定负荷拉伸弹性回复率分别按照式(1)—式(3)计算:

式中: Pdtex为纤维断裂强度(cN/dtex);P为纤维的强力(cN);Tt为纤维线密度(tex);L0为纤维原长度;L为定伸长值;L1为拉伸定伸长值后的纤维总长度;L2为纤维回复后的长度;L3为拉伸至定负荷时纤维的长度。

(2) 纤维耐候性能测试:采用室外气候老化试验对PENFs的耐候性进行测试。取15 cm长的纤维放置在室外受光照和大气持续作用10、20和30 d后,对PENFs样品进行形貌和拉伸强度测试[12-13]。

2 结果与讨论

2.1 纺丝工艺优化

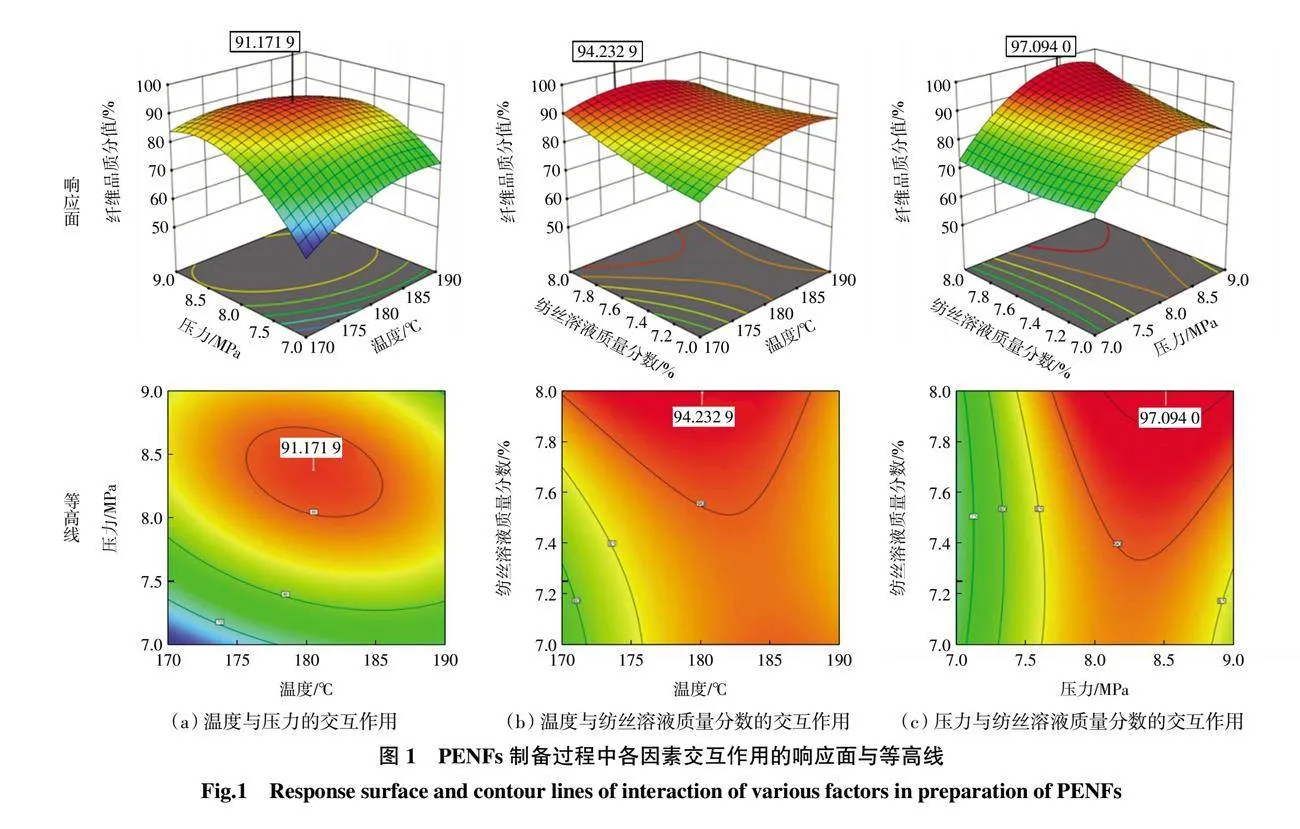

图1给出了PENFs制备过程中各因素对纤维性能影响的响应面和等高线图。响应面和等高线上的颜色从蓝到红,对应着PENFs性能从差到好。

由图1(a)可知,固定纺丝溶液质量分数为7.5%,考察温度和压力对PENFs综合性能的影响以及温度-压力的交互作用,由等高线的陡缓程度可以得出:温度对PENFs综合性能的影响小于压力。同理,由图1(b)可知,纺丝溶液质量分数对PENFs综合性能的影响大于温度;由图1(c)可知,压力对PENFs综合性能的影响大于纺丝溶液质量分数。综上所述,各因素按照对PENFs综合性能的影响大小排序为:压力gt;纺丝溶液质量分数gt;温度。通过design expert 12软件对回归方程进行优化,可以得出最佳工艺条件为纺丝温度176.3 ℃、纺丝压力8.6 MPa、纺丝液质量分数8.0%[14-18],并在此条件下制备了PENFs样品1。为便于对比,在较好工艺条件纺丝温度174.4 ℃、纺丝压力8.1 MPa、纺丝液质量分数8.3%下制备PENFs样品2,进行后续拉伸性能分析。

2.2 PENFs的拉伸性能

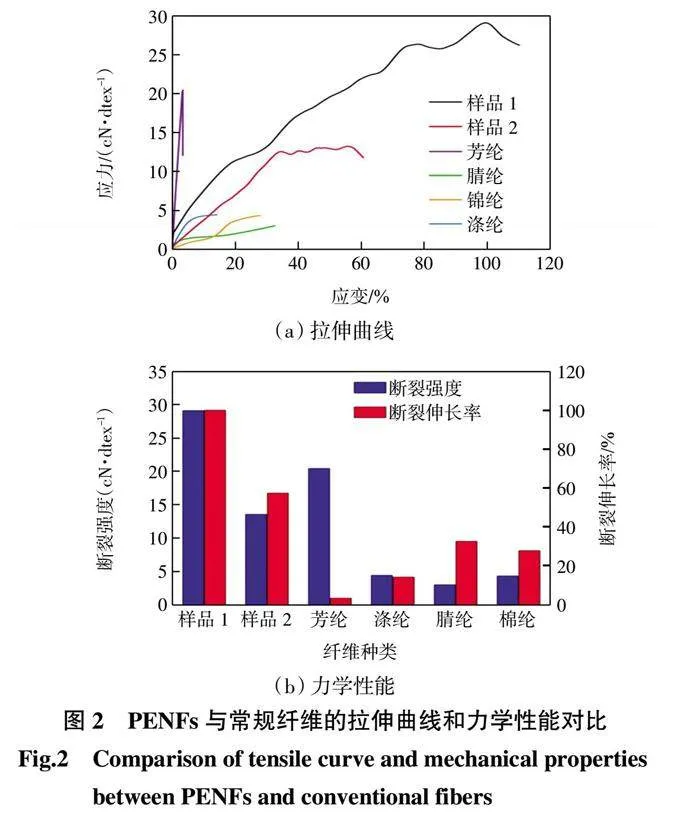

本文所制备PENFs的拉伸测试结果如图2所示,并与芳纶等纤维的拉伸曲线进行了对比。由图2可知,PENFs样品1的断裂强度和断裂伸长率最大,分别达到了(29.1±0.1) cN/dtex和(99.9±0.1)%,此对比结果验证了本文理论模拟具有较好的可行性,也说明本文在最优工艺条件下制备的PENFs纤维的力学性能优于芳纶、涤纶等常规纤维。

图3给出了PENFs拉伸测试中的详细断裂过程。由图3可以看出:第1阶段纤维被快速拉长,纤维伸长率迅速增加;第2阶段纤维网状结构开始出现断裂,表现为图2(a)中PENFs曲线出现较小波动;第3阶段纤维出现大规模断裂,表现为图2(a)中PENFs曲线出现较大波动并且强度增长开始缓慢;第4阶段纤维完全断裂。

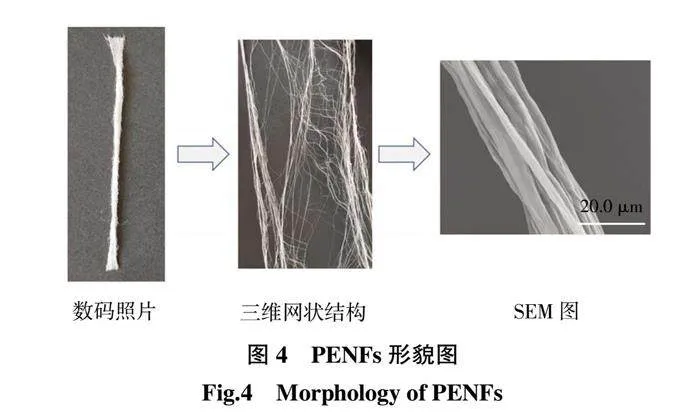

PENFs纤维的形貌如图4所示。

由图4可知,PENFs样品直径小于20 μm,其三维网状结构由直径较小的纤维相互联结而成。在PENFs的整个拉伸过程中,在承载拉伸力时,其三维网状结构可共同分担力的作用,因此,赋予了PENFs优异的断裂强度和断裂伸长率。

2.3 PENFs在不同伸长下反复拉伸的弹性回复性能

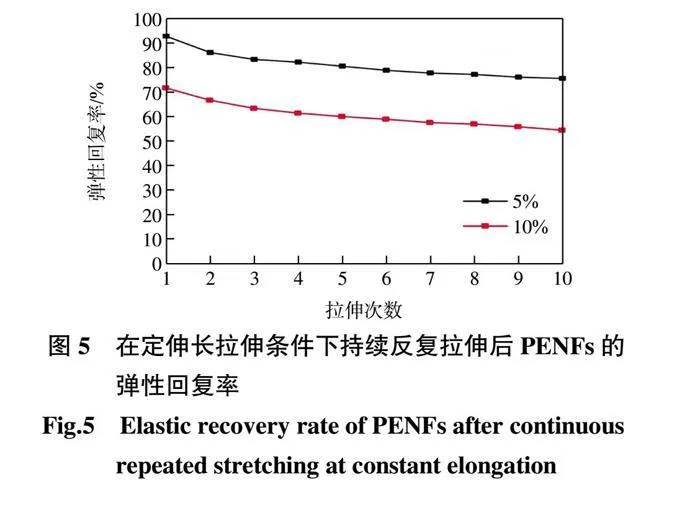

图5给出了最佳工艺条件下制备的PENFs在5%、10%定伸长拉伸条件下被连续反复拉伸10次的弹性回复率。

由图5可知,在相同定伸长的条件下,PENFs的弹性回复能力随着拉伸次数的增加而逐渐降低,并表现出由快变慢、最终趋于稳定的趋势。在拉伸伸长率为5%时拉伸1次后,PENFs样品的弹性回复率为92.8%,而腈纶在此条件下的弹性回复率为48%。在拉伸伸长率为5%、拉伸次数为10次时,PENFs的弹性回复率接近于80%。在拉伸伸长率为10%时拉伸1次后,PENFs样品的弹性回复率为72.2%,而此时涤纶的弹性回复率仅为67% [19]。

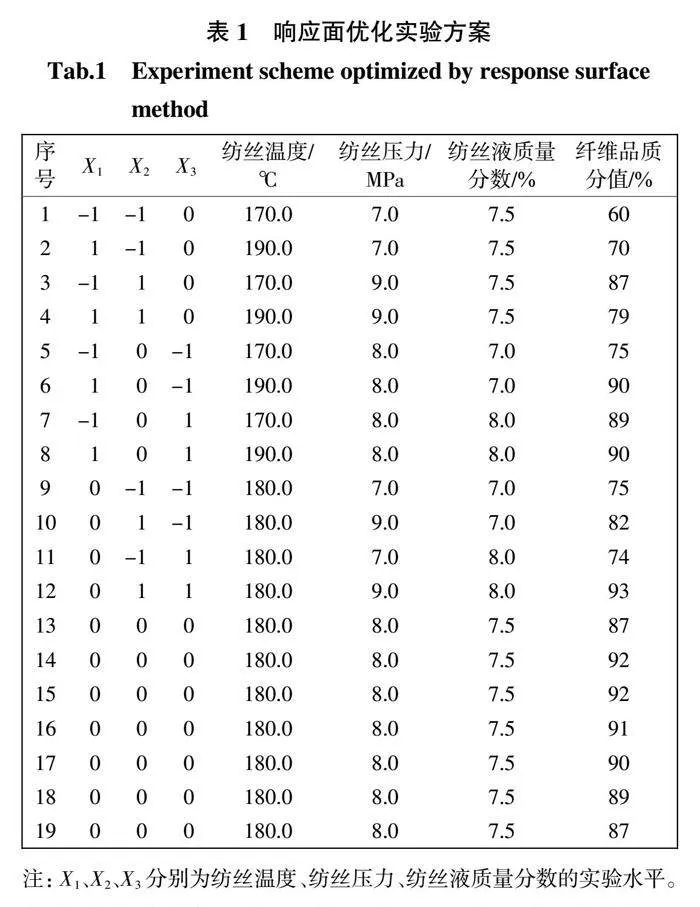

图6给出了在定伸长为10%的条件下,PENFs在不同拉伸次数下的拉伸及回复曲线[l5]。

由图6可知,随着拉伸次数的增多,纤维回复的长度逐渐变短,弹性回复率不断降低。这是因为PENFs在多次拉伸过程中,上次拉伸造成的伸长还未完全回复就再次拉伸,多次拉伸后,纤维分子结构发生变化,纤维中不仅存在回弹形变,也存在塑性形变,使纤维弹性回复能力降低。

2.4 PENFs在不同载荷下拉伸的弹性回复性能

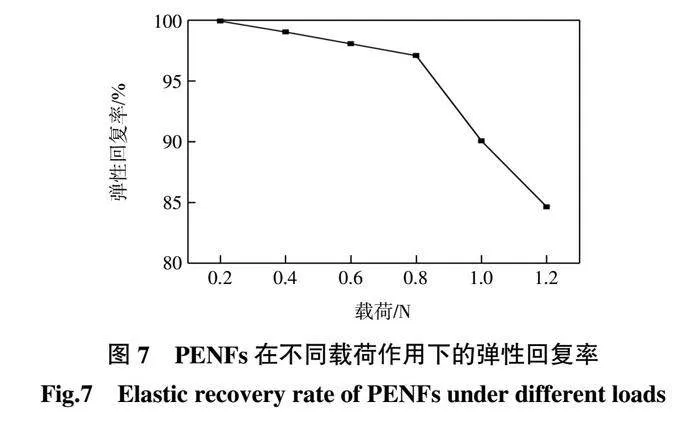

图7给出了PENFs在不同载荷下的弹性回复率。

由图7可知,在载荷为0.2 N时,拉伸后的PENFs样品近乎能够完全回复;随着载荷的增加,PENFs样品的弹性回复率开始下降。在载荷小于0.8 N时,PENFs样品的弹性回复率保持在97%以上;载荷大于0.8 N后,PENFs样品的弹性回复率开始明显下降,但拉伸载荷为1.2 N时PENFs样品的弹性回复率为84.6%,说明其仍具有较高的弹性回复率。PENFs样品弹性回复率的降低是由于在拉伸时,PENFs样品的分子键长键角不断变形,随着拉伸载荷的加大,PENFs样品的分子构象发生改变,大分子间开始发生相对位移,导致 PENFs样品的塑性形变增大,最终使得PENFs样品的弹性回复能力降低[20]。

2.5 PENFs的耐候性能

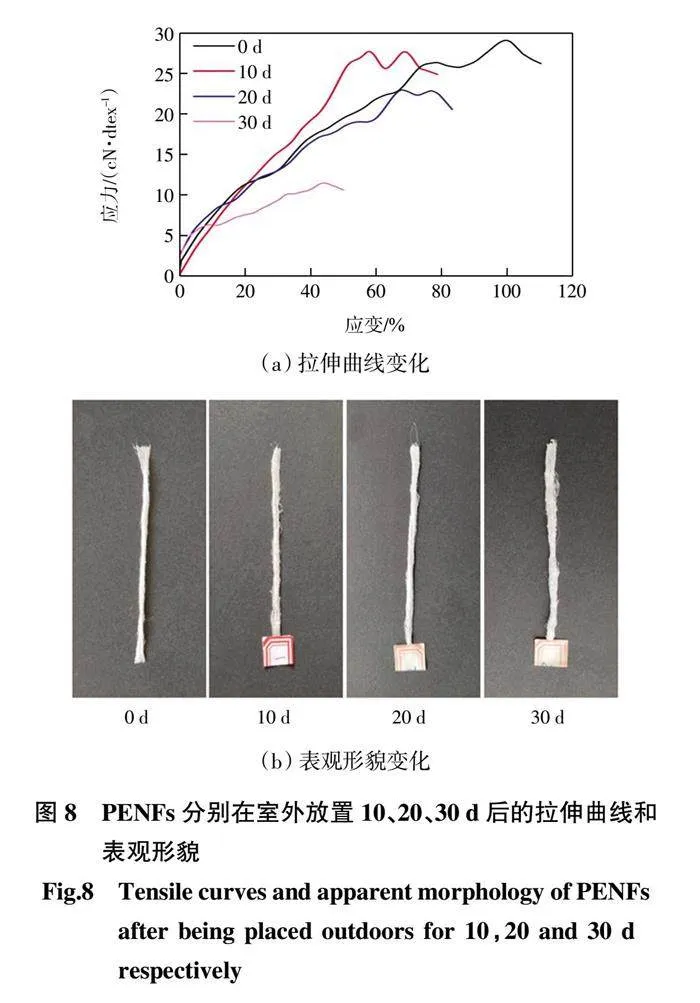

图8给出了PENFs的拉伸曲线和表观形貌随着光照时间和大气作用时间的延长所发生的变化。

由图8可知,在放置10、20、30 d后,PENFs样品的断裂强度从29.1 cN/dtex分别降低到27.7、22.9和11.5 cN/dtex,在室外30 d后其断裂强度损失60.5%,断裂伸长率从99.9%降到44.2%,损失了55.7%。这是因为PENFs样品较细、比表面积大,在温度和紫外线辐射等环境条件的作用下,纤维结晶区中的分子链聚集态和取向等内部结构发生了部分改变,并且随着时间推移纤维结构变化程度较高,因此,其断裂强度和断裂伸长率降低[21-22]。PENFs样品受大气作用主要表现为氧气对纤维的氧化作用,由图8(b)可知,PENFs样品的外观无明显变黄现象。由此表明,PENFs放置在室外20 d内断裂强度和断裂伸长率损失较小,在放置30 d后PENFs样品受气候影响明显,其断裂强度和断裂伸长率均明显降低,但放置室外30 d后纤维外观并无明显变化。

3 结 论

本文成功制备了具有优异性能的PENFs,通过响应面法优化制备工艺,并对最优工艺条件下所得PENFs的强伸性能进行分析,结果表明:

(1) 各因素按照对PENFs样品综合性能影响的大小排序为纺丝压力gt;纺丝液质量分数gt;纺丝温度。最佳工艺条件为纺丝温度176.3 ℃、纺丝压力8.6 MPa、纺丝液质量分数8.0%,在此条件下所制备的PENFs的断裂强度和断裂伸长率分别达到(29.1±0.1) cN/dtex和(99.9±0.1)%,均优于芳纶、涤纶等常规纤维。

(2) 在相同定伸长的条件下,PENFs的弹性回复能力随着拉伸次数的增加而逐渐降低,并表现出由快变慢、最终趋于稳定的趋势。拉伸伸长为5%、拉伸1次后,PENFs样品的弹性回复率为92.8%,优于腈纶(48%);拉伸伸长为10%、拉伸1次后,PENFs样品的弹性回复率为72.2%,优于涤纶(67%)。

(3) 载荷小于0.8 N时,PENFs样品的弹性回复率保持在97%以上;载荷大于0.8 N后,PENFs样品的弹性回复率开始明显下降,但在1.2 N时PENFs样品的弹性回复率为84.6%,仍具有较高的弹性回复率。

(4) 放置在室外20 d内PENFs纤维的断裂强度和断裂伸长率损失较小,放置30 d后PENFs纤维断裂强度和断裂伸长率均降低,但纤维外观并无明显变化。

参考文献:

[1] " "WEE J H, BAE Y, CHO N P, et al. Enhancing mechanical properties of flash-spun filaments by pressure-induced phase separation control in supercritical high-density polyethylene solution[J]. Scientific Reports, 2022, 12: 18030.

[2] " "WU W, SOTA H, HIROGAKI T, et al. Investigation of air fil-ter properties of nanofiber non-woven fabric manufactured by a modified melt-blowing method along with flash spinning me-thod[J]. Precision Engineering, 2021, 68: 187-196.

[3] " "DU P. Fibrillated strand:US 3081519 A[P]. 1963-03-19.

[4] " "CROOK R W. Apparatus for charging fibrous material: US35 35588[P]. 1970-10-20.

[5] " "SHIN H, SIEMIONKO R K, KRESPAN C G. Flash-spinning process and solution: US7179413[P]. 2007-02-20.

[6] " "MARIN R A, MARSHALL L R, O′ROURKE B K. Flash-spun sheet material: US20100263108[P]. 2010-10-21.

[7] " "KIM S Y, PURNAMA P, KIM S H. Fabrication of poly(l-lactide) fibers/sheets using supercritical fluid through flash-spinning process[J]. Macromolecular Research, 2010, 18(12): 1233-1236.

[8] " "ZHANG D, XIA L, XI P, et al. The application and researches of flash spinning nonwoven[J]. Advanced Materials Resea-rch, 2011, 332/333/334: 683-686.

[9] " "XIA L, XI P, CHENG B W. High efficiency fabrication of ultrahigh molecular weight polyethylene submicron filaments/sheets by flash-spinning[J]. Journal of Polymer Engineering, 2016, 36(1): 97-102.

[10] "XIA L, XI P, CHENG B W. A comparative study of UHMWPE fibers prepared by flash-spinning and gel-spinning[J]. Materials Letters, 2015, 147: 79-81.

[11] "王府梅, 李京歌, 谢璇妍. PTT等弹性纤维的弹性回复性能比较[J]. 东华大学学报(自然科学版), 2004, 30(3): 90-92.

WANG F M, LI J G, XIE X Y. Comparative study on elasticity of PTT and other elastic fibers[J]. Journal of Donghua University(Natural Science), 2004, 30(3): 90-92 (in Chinese).

[12] "储才元, 姜星明, 陈艳. 产业用纤维材料的耐候性和耐热性研究[J]. 中国纺织大学学报, 1992, 18(3): 46-55.

CHU C Y, JIANG X M, CHEN Y. Weather resistance and thermal ageing of textile fibres for industrial purposes[J]. Journal of China Textile University (Natural Science), 1992, 18(3): 46-55 (in Chinese).

[13] "熊伟, 卢嵩, 李慧茹, 等. 纸纤维/聚酰胺-6复合材料的制备与耐候性分析[J]. 轻纺工业与技术, 2022, 51(2): 4-6.

XIONG W, LU S, LI H R, et al. Preparation and weatherability analysis of paper fiber/polyamide-6 composites[J]. Light and Textile Industry and Technology, 2022, 51(2): 4-6 (in Chinese).

[14] "BAKHTIARI A, ASHENAI GHASEMI F, NADERI G, et al. An approach to the optimization of mechanical properties of polypropylene/nitrile butadiene rubber/halloysite nanotube/polypropylene-g-maleic anhydride nanocomposites using response surface methodology[J]. Polymer Composites, 2020, 41(6): 2330-2343.

[15] "麦琬婷, 钟华帅, 苏晓丹, 等. Box-Behnken响应面优化蛇葡萄素纳米结构脂质载体处方工艺及体外评价[J]. 中草药, 2022, 53(16): 4982-4991.

MAI W T, ZHONG H S, SU X D, et al. Formulation optimization of ampelopsin nanostructured lipid carriers by Box-Behn-ken response surface method and in vitro evaluation[J]. Chinese Traditional and Herbal Drugs, 2022, 53(16): 4982-4991(in Chinese).

[16] "TSEGAY Z T, LEMMA S M. Response surface optimization of cactus pear(Opuntia ficus-indica) with lantana camara (L. ca-mara) fruit fermentation process for quality wine production[J]. International Journal of Food Science, 2020, 2020: 1-15.

[17] "XIA L, XI P, CHENG B W. The application of central composite design in flash spinning[J]. Advanced Materials Resea-rch, 2011, 332/333/334: 471-476.

[18] "SHIN H, SAMUELS S L. Flash-spinning polymeric plexifilaments: US5147586[P]. 1992-09-15.

[19] "曹斯通. 阻燃腈纶纱回弹特性与织造的关系[J]. 纺织学报, 2005, 26(6): 82-83.

CAO S T. Relationship between the resilience and weaving performance of flame retardant acrylic yarn[J]. Journal of Textile Research, 2005, 26(6): 82-83 (in Chinese).

[20] "李晓龙, 张同华. 山棕纤维的回弹性能研究[J]. 产业用纺织品, 2012, 30(10): 40-44.

LI X L, ZHANG T H. Resilience properties of mountain palm fiber[J]. Technical Textiles, 2012, 30(10): 40-44 (in Chinese).

[21] "梁日辉, 都亚, 牧艺, 等. 紫外光辐照对超高分子量聚乙烯纤维结构与性能的影响[J]. 高分子材料科学与工程, 2014, 30(8): 85-90.

LIANG R H, DU Y, MU Y, et al. Effect of ultra-violet irradiation on structure and properties of ultra-high molecular weight polyethylene fibres[J]. Polymer Materials Science amp; Engineering, 2014, 30(8): 85-90(in Chinese).

[22] "严龙飞, 公维光, 孟鑫, 等. 紫外光老化线型低密度聚乙烯复合纤维的微观形态及力学性能研究[J]. 塑料工业, 2020, 48(S1): 141-147.

YAN L F, GONG W G, MENG X, et al. Study on micromorphology and mechanical properties of linear low density polye-thylene by UV photoaging[J]. China Plastics Industry, 2020, 48(S1): 141-147(in Chinese).

本文引文格式:

西鹏,李永康,程博闻,等. 高密度聚乙烯三维网状纳微米纤维的强伸性能[J]. 天津工业大学学报,2024, 43(2): 10-15.

XI P, LI Y K, CHENG B W, et al. Tensile properties of high-density polyethylene nano-micron fibers with three-dimension-al network structure[J]. Journal of Tiangong University, 2024, 43(2): 10-15(in Chinese).