盾构预拌砂浆运输中离析程度分析及优化

周红梅 张毅翔 彭昱翔

摘 要:由于盾构预拌砂浆在使用移动筒仓运输的过程中容易产生离析,因此,对已在实际生产中使用的盾构预拌砂浆在不同条件下的离析程度进行研究。在竖直振动模拟条件下,结合颗粒物质理论,以4种不同粒径的颗粒为材料,研究振动时长、砂粒径和分隔空间百分比等3种不同因素对离析程度的影响,用粗料含量变化来表征离析发生的规律,结果表明:振动时间超过60 s时,离析程度显示为无明显变化的平缓曲线;粗颗粒粒径越大,分隔空间越大,离析程度越大。使用Design-expert 11对试验结果进行综合分析,结果表明:各因素对盾构预拌砂浆离析指数的影响由大到小依次为振动时长、分隔空间百分比、砂粒径;当振动时长为180 s,砂粒径为0.3 mm,分隔空间为25%时,离析程度最小,即为最佳方案。

关键词:盾构预拌砂浆;移动筒仓;离析

中图分类号:TU64 DOI:10.16375/j.cnki.cn45-1395/t.2024.03.006

0 引言

盾构法施工是隧道施工的一种重要工法,这种工法在施工过程中会产生盾尾建筑空隙,需要进行壁后注浆以维持稳定并提高管片衬砌结构的防水抗渗透性能,作为壁后注浆的材料,盾构预拌砂浆的性能十分重要。盾构预拌砂浆属于预拌干混砂浆的一种,干混砂浆是经干燥系统分级筛选处理的骨料,胶凝材料和根据需求添加的外加剂等所有的配料在专业生产车间精确计量,混合搅拌成干态混合物[1]。按照GB 55015—2021[2]规范要求,在保证建筑安全性和实用性的基础上,降低建筑能耗,而盾构预拌砂浆具有质量稳定、品种丰富、功能优异、绿色环保、降耗节能的优势,能够降低工程建设综合成本,符合可持续发展战略和新时代对材料的需求。盾构预拌砂浆相较于湿拌砂浆和现场搅拌砂浆,具有明显优势,但容易发生离析,影响其性能。盾构预拌砂浆在使用移动筒仓运输的过程中极易产生离析现象[3-4],而离析的出现则会影响其强度和抗裂等性能[5],降低施工质量。

目前国内有相关学者对干混砂浆在运输中的离析展开研究。肖群芳等[6]研究了干混砂浆运输车的材料均匀性,证实了干混砂浆从搅拌机到运输车的过程中会发生离析;江飞飞等[7]研究了干混砂浆集料成堆过程中的离析,总体离析指数随着集料质量的增大而增大,倾角和各层离析程度具有较强的相关性,当倾角趋于稳定时,各层的离析指数也随之稳定。现有研究多是以进料和出料为主的防离析设计,而干混砂浆在运输过程中也会产生较大程度的离析。孙广烨[8]选用2种粒径的颗粒进行振动试验,研究干料离析程度,其研究颗粒种类数量较少,且对于干料离析的研究多基于表面,并未深入研究其机理。本试验选用4种粒径的颗粒来分析移动筒仓在运输过程中的离析,得到更丰富的数据,还新增了分隔空间的试验,将粮仓效应运用到防离析设计中,并且参考巴西果效应等颗粒物质理论更加深入地分析干混砂浆的离析机理,对盾构预拌砂浆运输过程产生的离析规律进行分析,并设计最优方案。

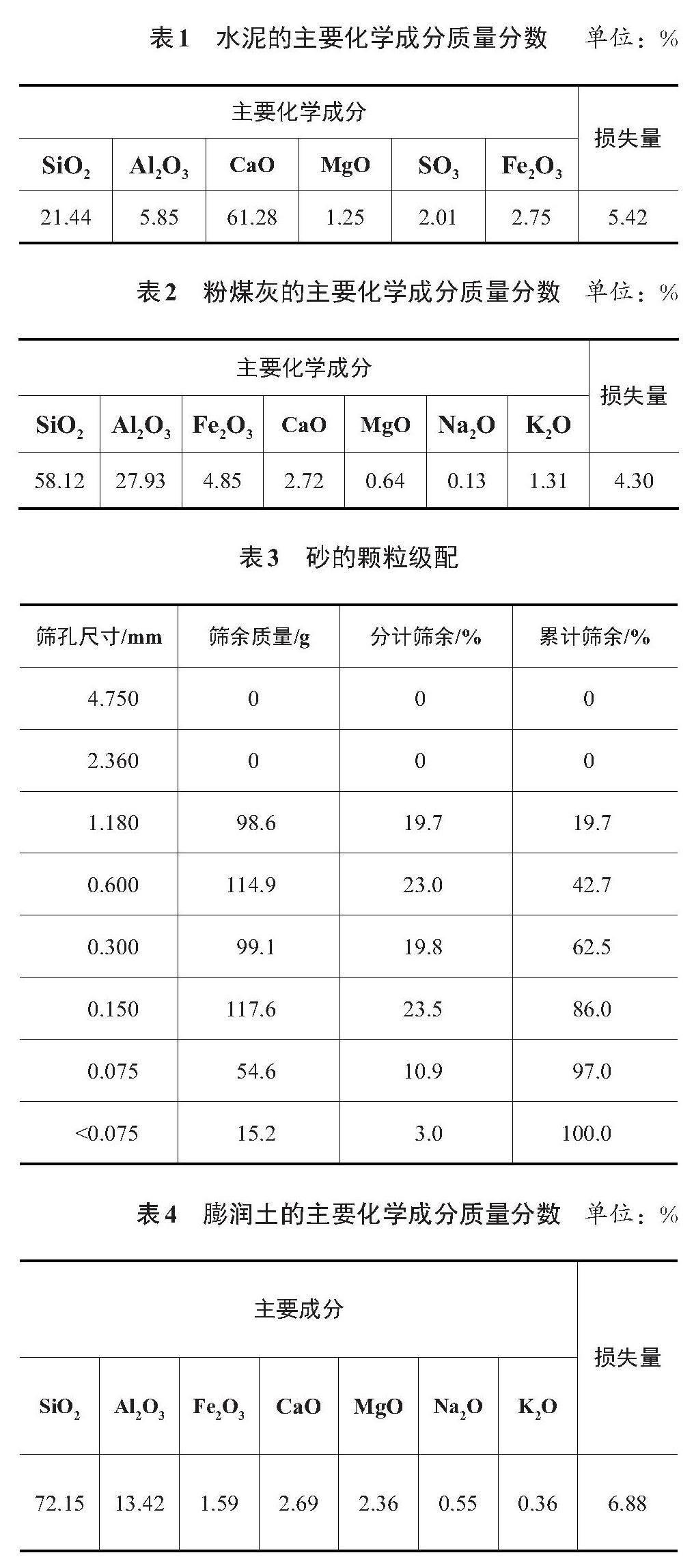

1 试验材料

水泥:选用阳春海螺水泥有限公司生产的海螺牌P·O 42.5普通硅酸盐水泥,能够提高浆体抗压强度,主要化学成分见表1;粉煤灰:选用二级粉煤灰,主要化学成分见表2;砂:作为盾构预拌砂浆骨料,级配见表3;膨润土:选用纳基膨润土,主要化学成分见表4。水泥、粉煤灰、砂和膨润土等4种材料的质量配合比为95∶270∶570∶65。

2 试验

2.1 试验方案

孙广烨[8]经过试验得出竖直振动与水平振动对离析程度的影响几乎相同,因此,使用振动台进行竖直振动模拟试验,分别进行振动时长、粗料粒径和分隔空间等3种不同因素的试验。在振动台上放置直径300 mm料筒来模拟竖直振动,将振动后的物料分为5层,每层取500 g,并通过0.075 mm筛子筛选,测出每层粗料的含量,计算出粗料偏离量,再通过偏离量来表征预拌砂浆振动后的离析程度。

2.2 试验过程

振动时长对离析程度影响的试验选用与实际工程最接近的粒径为0.3 mm的砂,试验过程中振动时间的取值范围为60~180 s,每间隔30 s取1次。考虑到盾构预拌砂浆中含有其他粒径的粗颗粒,因此,对粗颗粒粒径与振动离析程度的关系展开研究,盾构预拌砂浆中的粗颗粒粒径一般为0.15~2.36 mm,从中选取5种不同粒径的颗粒进行试验。在综合考虑不同振动时长和砂粒径对离析程度的影响后,认为移动筒仓容量对盾构预拌砂浆离析也有影响,并进行分隔空间的试验,同样选用粒径为0.3 mm的砂,用铁板将料筒分隔后进行竖直振动模拟试验,分隔后的料筒如图1所示。

3 试验结果

3.1 振动时长的影响

不同振动时长下各层物料中粗料偏离量如图2所示,为了在振动试验后方便观察每层物料中粗料偏离值出现的规律,同时减少后续计算物料整体离析指数带来的误差,将料筒从下到上均匀划分为5层,每层对应1/5的物料,分别用数字1—5表示。在振动时长为60 s时,上层粗料含量显著增多,此时料筒上方的颗粒较疏松,容易穿过[9],因此,粗颗粒可以向上运动挤占空间,而细颗粒则通过粗颗粒间的间隙向下运动,产生渗透离析。巴西果效应主要是由于大颗粒在颗粒床中受到细颗粒对其碰撞产生的浮力导致的[10],在发生渗透离析后,细颗粒向上运动时容易被粗颗粒阻挡,致使细颗粒向上运动的趋势相对较小,粗颗粒在细颗粒提供的浮力下不断上升,符合巴西果效应中的拱架理论,细颗粒不断垫高粗颗粒,因此,粗颗粒有向上运动的趋势,而细颗粒则反之。在振动时长为60 s后,离析程度下降至无明显变化的平缓曲线,考虑是粗颗粒在向上运动过程中,因其所处位置越来越高,其下方的细颗粒自由度越来越大,此时粗颗粒更易于挤占其下方的细颗粒的空间,以此达到某一平衡,此时预拌砂浆开始处于某种相对稳定的耗散结构形态,基于内部耗散的能量等于外部输入的能量守恒[11],随着振动时间的增加,离析变化趋于平缓。

3.2 砂粒径的影响

不同粒径的砂经过60 s竖直振动,粗料偏离量如图3所示。整体上依然遵循巴西果效应,盾构预拌砂浆中粗料粒径越大,上层粗料含量越高,表征的离析程度更大。考虑是在竖直振动粗颗粒向上运动的基础上,粗颗粒粒径变大,粗颗粒之间的空隙也就越大,各种细颗粒更容易从粗颗粒空隙之间向下通过,产生渗透离析,同时颗粒间距较大时,做随机运动,其行为类似于液体或气体中的粒子[12],整体更加活跃;同时大颗粒粒径越大,具有上升速度越大的趋势[13],因此,在振动60 s的时间内,粒径较大的颗粒上升速度大于粒径较小的颗粒,由此表征出的离析程度越大。

3.3 储运空间的影响

图4为不同分隔空间下各层物料振动60 s后粗料偏离量图,物料整体离析程度随着分隔空间的缩小而下降,空间变小后粗颗粒水平间空隙更容易被限制,细颗粒穿过空隙的机会变小,且空间较小时,物料内部的对流输送现象减少,对颗粒约束加紧,使整体变得更加稳定。当堆积高度达到方仓底边边长约2倍以上后,料仓的底部压力达到饱和[14],经计算可知在料筒未分隔前,尚未能使底部压力趋于饱和;分隔1/2后,料仓底部压力刚刚趋于饱和;分隔1/4后,底部至中部的压力处于饱和状态,颗粒大量堆积在一起,自由程度较小,同时产生整体的上下运动[15],更加稳定。上部颗粒因为粮仓效应将力分散到筒壁上,颗粒与容器壁之间产生摩擦,其运动方式也会受影响,竖直运动的趋势变小,更加稳定,则离析程度较小。

4 响应面设计

4.1 试验设计与结果

振动时长、颗粒粒径、储运分隔空间均会对颗粒运动产生影响,甚至联合起作用,导致很难通过控制单一因素来对体系的动力学行为进行研究,因此,使用响应面法进行综合分析。响应面法综合考虑和利用了数学和统计学,不仅能够分析自变量,还能构建数学模型,对多因素和多变量进行综合分析。本次试验为三因素三水平的响应面试验设计,参考正交试验方法[16-17],三因素分别为振动时长(A)、砂粒径(B)、分隔空间百分比(C),因素和水平设计如表5所示。利用软件Design-expert 11得出设计方案,得出各层物料的粗料含量偏差值的平方和作为物料整体离析指数(Y),方案与结果如表6所示。

4.2 回归方程分析

根据表6的数据,使用Design-expert 11软件进行数据分析,得到离析指数的二次多项式回归模型,并得出响应值和各因素的回归拟合方程为

[1Sqrt(Y)=2.44+0.95A-0.15B-0.33C-0.1AB-0.21AC+0.11BC+0.5A2+0.13B2+0.25C2.]

回归拟合方程可靠性分析如表7所示。

注:空白处表示无数据;P表示显著水平。

整体回归模型F值为[95.57>0.5]0,说明该回归模型显著,振动时长和分隔空间百分比的P [<0.000 1],表示回归模型高度显著;而砂的粒径P值[(0.008 4)<0.010 0],表示回归模型比较显著[18],因此,试验因素对离析程度的影响从大到小依次为:振动时长、分隔空间百分比、砂子粒径。确定系数[R2=0.991 9>0.800 0],且接近于1;预测确定系数[R2pre=0.832 4],调整确定系数[R2pre=0.981 5],差异小于0.200 0,说明该回归模型拟合度高,可靠性好[19]。

4.3 响应面分析

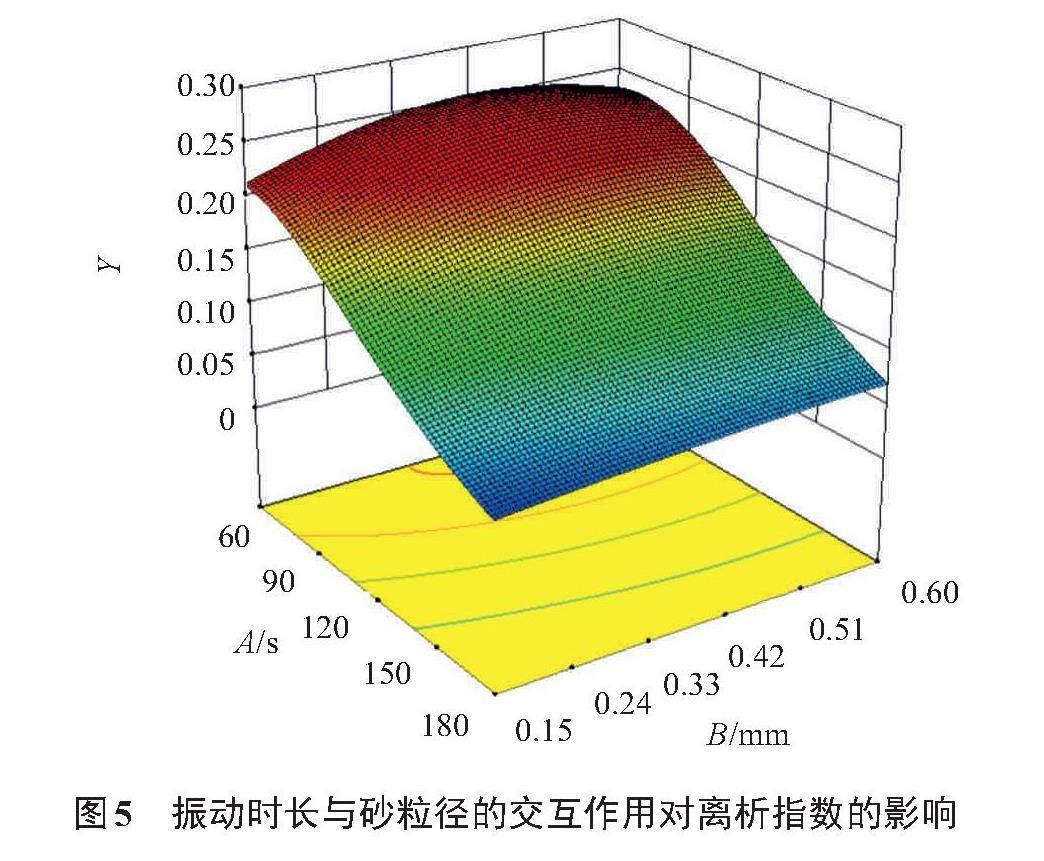

在分隔空间占比为62.5%下,振动时长与砂粒径的交互作用对盾构预拌砂浆离析的影响如图5所示。由图5可知,响应面表现为左高右低的态势,从整体上看,砂子粒径不变,离析指数随振动时间的增加呈现下降趋势。在振动时间较短时,离析指数随着砂子粒径的增加而先增后减,当振动时间较长时,离析指数随着砂子粒径的增加而增加。考虑到较大粒径的粗颗粒上升速度更快,在振动时间为60 s时,砂浆离析指数已经开始下降,且物体质量越大,其下落产生的冲击力越大,更容易挤占下方颗粒的空间,此外也易于发生渗透离析,因此,振动时长较短时,含有较大粒径的粗颗粒的物料的离析指数随粒径增大而呈现下降趋势。

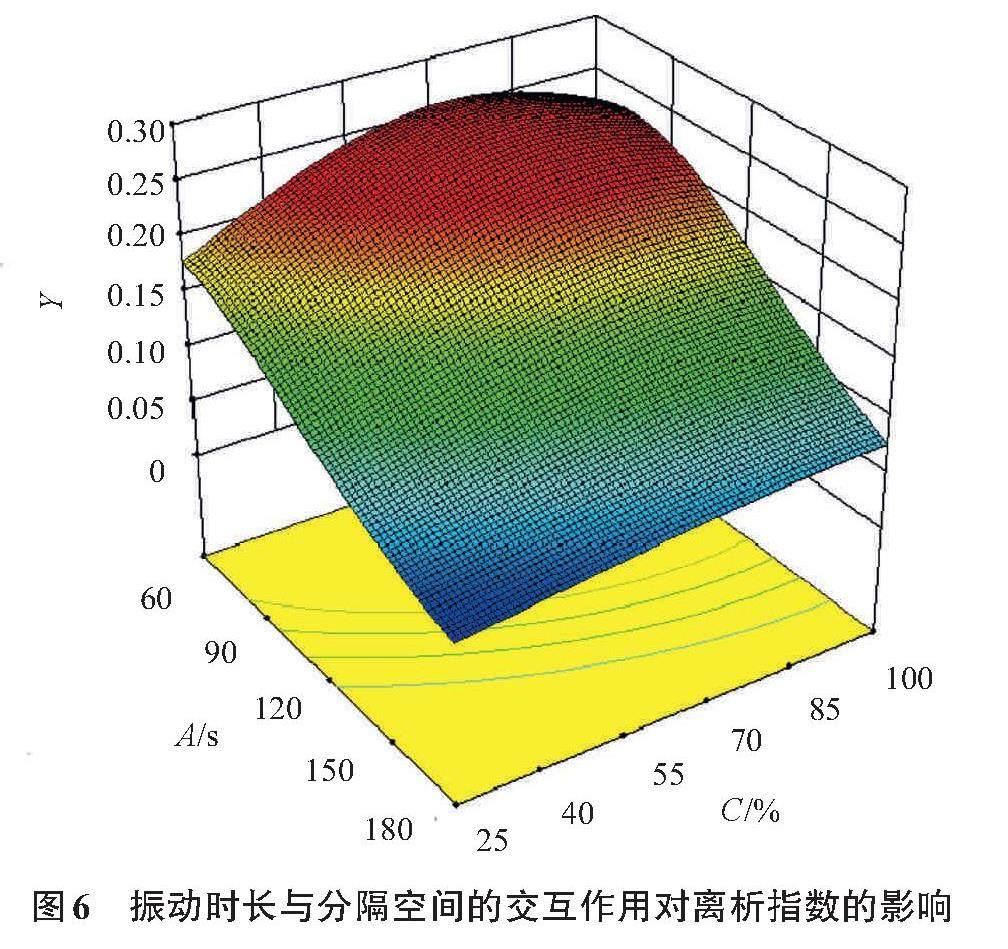

当砂粒径为0.375 mm时,振动时长与分隔空间交互作用对盾构预拌砂浆离析的影响如图6所示。由图6可知,响应面表现为左高右低且左中大幅隆起的态势。从整体上看,分隔空间不变,物料整体离析指数随着振动时间的增加呈上升趋势,不管分隔空间和粒径怎么变化,物料整体离析指数都会随着振动时间的增加而下降。振动时长较长时,物料离析指数随着分隔空间的增加而降低,并趋于平缓,与前面的试验结果一致,在实际运输过程中,振动时长通常会大于180 s,在运输过程中,可将移动筒仓分隔为1/4,在保证施工性能的前提下,选用粒径为0.3 mm粒径的砂作为粗骨料可以降低运输过程中的离析;在振动时长较短时,物料离析指数随着分隔空间的增加而先增后减,容器较粗时,对颗粒约束放宽[13],空间大到一定程度时,颗粒输送现象的发生更快,离析发生的效率更高,加快物料离析指数变化进入平稳的过程,因此,有较大空间的物料离析指数反而较低。

当振动时长为120 s时,砂粒径与分隔空间交互作用对盾构预拌砂浆离析指数的影响如图7所示。由图7可知,分隔空间较小时,离析指数随着砂子粒径的增大而增大;分隔空间较大时,离析指数随着砂子粒径的增大而先增后减,说明含有较大粒径的粗颗粒的物料的离析指数呈现下降趋势。

以最小离析程度为条件输入软件Design-expert 11中,对模型进行分析,得出运输罐离析程度最小的情况为:振动时长为180 s、砂粒径为0.3 mm、分隔空间为25%,以这3个变量取值,重复振动试验,计算粗料偏离量,进而得出离析值为0.042 524。

5 方案优化

在满足施工性能的前提下,通过Design-expert 11软件分析优化出一种离析程度最小的方案。先对离析影响因素进行条件约束:振动时长为60 ~180 s,由于盾构砂浆不能使用过细的砂,故设置砂粒径为0.3~0.6 mm,分隔空间为25%~100%。经过软件分析计算,得出离析程度最小的优化方案为:振动时长180 s、砂粒径0.3 mm、分隔空间25%。在此条件下进行试验,得出离析指数为0.042 524,符合优化设计要求。

6 结论

本试验按照水泥、粉煤灰、砂和膨润土的质量比为95∶270∶570∶65的比例配置,均匀混合成盾构预拌砂浆,以其作为研究对象,通过试验对盾构预拌砂浆装载于移动筒仓运输时所产生的离析进行模拟,结合颗粒物质理论进行分析,并给出改进方案。通过试验得到的结论如下:

1)振动时长超过60 s后,基于内部耗散的能量等于外部输入的能量,离析变化趋于平缓。

2)振动过程中,颗粒的离析遵循巴西果效应,即振动后上层粗颗粒含量增加,同时基于巴西果拱桥效应,细颗粒向下运动后会不断垫高粗颗粒,进一步增加干料上层粗颗粒的含量。

3)小颗粒在大颗粒之间的空隙间产生渗透离析,细颗粒通过大颗粒之间的空隙向下运动,且粗颗粒粒径越大,大颗粒之间的空隙越大,渗透离析的效果越明显,因此,在振动时间为60 s内,粒径较大的颗粒上升速度大于粒径较小的颗粒,由此表征出的离析程度越大。

4)基于粮仓效应,分隔空间后料仓对物料颗粒的约束减小,料仓底部受力趋于饱和,提高物料整体稳定性,减少离析的发生。

5)根据回归模型分析,各因素对离析程度的影响从大到小依次为:振动时长、分隔空间百分比和砂粒径;优化后的方案即离析程度最小的方案为:振动时长为180 s、砂粒径为0.3 mm、分隔空间为25%,经试验得出离析指数为0.042 524,符合优化设计要求。

参考文献

[1] 李彩霞,童伟伟.预拌干混砂浆在建筑工程中的应用与推广[J].四川水泥,2018(8):260.

[2] 中华人民共和国住房和城乡建设部.建筑节能与可再生能源利用通用规范:GB 55015—2021[S].北京:中国建筑工业出版社,2021.

[3] 刘洪波,王俊清,何惠勇.干混砂浆散装移动筒仓应用现状及问题分析[C]//2018第八届中国国际预拌砂浆生产应用技术研讨会论文集,2018:268-273.

[4] 郑镭,纪宏超,郭力娜,等.干混砂浆运输车的防离析设计[J].中国粉体技术,2012,18(6):22-24.

[5] 张艳会,齐鑫,吴永满.干混砂浆生产与质量控制浅析[J].建材与装饰,2019(6):46-47.

[6] 肖群芳,李岩凌,尹帅,等.散装干混砂浆在物流设备中的均匀性研究[C]//中国硅酸盐学会、房屋建筑材料分会2008年学术年会论文集,2008:379-386.

[7] 江飞飞,马剑,魏明.干混砂浆集料成堆过程中的离析研究[J].建材与装饰,2017,497(40):41-42.

[8] 孙广烨.干混砂浆储运过程物料均匀性的研究[D].大连:大连理工大学,2015.

[9] 姜泽辉,陆坤权,厚美瑛,等.振动颗粒混合物中的三明治式分离[J].物理学报,2003,52(9):2244-2248

[10] 彭亚晶.振动颗粒物质“巴西果”分离的研究[D].哈尔滨:哈尔滨工业大学,2005.

[11] 何菲菲,彭政,颜细平,等.振动颗粒混合物中的周期性分聚现象与能量耗散[J].物理学报,2015,64 (13):227-235.

[12] 姜泽辉,王运鹰,吴晶.窄振动颗粒床中的运动模式[J].物理学报,2006,55(9):4748-4753.

[13] 杨先清,刘甫,贾燕,等.垂直振动颗粒混合气体的振荡现象研究[J].物理学报,2010,59(2):1116-1122.

[14] 韩志强,沈仲驰,唐明君.粮仓效应的底部与侧壁压力的实验验证[J].物理实验,2021,41(1):50-54.

[15] 姜泽辉,李斌,赵海发,等.竖直振动颗粒物厚层中冲击力分岔现象[J].物理学报,2005,54(3):1273-1278.

[16] 陈晟豪,唐咸远,马杰灵,等.基于正交试验的钢渣微粉UHPC配合比优化设计[J].广西科技大学学报,2023,34(2):52-60.

[17] 孙乙城,林家祥,胡俊,等.基于正交试验的商用车制动系统排气响应特性研究[J].广西科技大学学报,2023,34(2):16-22.

[18] 何帆,胡志力,刘鹏.光纤激光切割工艺参数对切割质量的影响[J].锻压技术,2020,45(11):82-88.

[19] 陈超鹏,全伟,吴明亮,等.基于离散元法的油菜移栽垂直入土式成孔部件参数优化[J].湖南农业大学学报(自然科学版),2019,45(4):433-439.

Analysis and optimization of segregation degree of shield

ready-mixed mortar in transportation

ZHOU Hongmei, ZHANG Yixiang, PENG Yuxiang

(School of Civil and Architecture Engineering, Guangxi University of Science and Technology,

Liuzhou 545006, China)

Abstract: As the segregation of shield ready-mixed mortar often occurs in the process of using moving silos for transportation, the segregation degree of shield ready-mixed mortar in actual use is studied under different conditions. Under the condition of vertical vibration simulation, combined with the particle matter theory, four kinds of particles with different particle sizes were used as materials to study the effect of three different factors, namely vibration duration, coarse particle size and separation space, on the segregation degree. The change of coarse material content was used to represent the law of segregation. When the vibration time was over 60 s, the segregation degree showed a gentle curve with no obvious change. The larger the size of coarse particles and the smaller the separation space, the greater the segregation degree. Design-expert 11 was used for comprehensive analysis. The results showed that the effect of the factors on segregation index of shield ready-mixed mortar in descending order was vibration duration, separation space and sand particle size; When the vibration duration was 180 s, sand particle size was 0.3 mm and the separation space was 25%, the segregation degree was the smallest, which was the best solution.

Keywords: shield ready-mixed mortar; moving silo; segregation

(责任编辑:罗小芬)

收稿日期:2023-05-06;修回日期:2023-10-17

基金项目:广西自然科学基金项目(2019GXNSFBA245071)资助

第一作者:周红梅,教授级高工,研究方向:建筑新型环保材料的研发,E-mail:289953835@qq.com