某自卸车车厢的多目标尺寸优化

赵铁棨 龚运息 唐毅林 邱崧

摘 要:针对某公司的自卸车车厢研究,为了降低车厢的制造成本,故对其进行结构轻量化的研究和探索。使用HyperMesh软件对车厢的三维模型进行有限元建模,并对其有限元模型进行静态和动态特性分析,其结果均满足设计目标,并具有一定的优化空间。但由于车厢设计变量较多,故引入改进灵敏度分析的方法从38组设计变量中筛选出6组关键设计变量。使用哈默斯雷采样法进行200次采样,使用最小二乘法和径向基函数生成响应面搭建近似模型,然后以车厢的应力、位移为约束条件,以质量最小和第6阶模态频率最大为优化目标,使用多目标遗传算法(multi objective genetic algorithm, MOGA)对参数化近似模型进行优化。优化后的结果表明,在保证其车厢静态和动态结构性能的同时,最终优化结果减重0.705 t,减重率10.34%,减重效果明显。

关键词:车厢轻量化;哈默斯雷采样法;近似模型;多目标遗传算法(MOGA)

中图分类号:U463.84 DOI:10.16375/j.cnki.cn45-1395/t.2024.03.004

0 引言

随着城市建设的不断加速,用于运输沙石等建筑材料的自卸车的作用越来越重要。自卸车在满载行驶时会遭遇不同的恶劣路况,此时自卸车车厢会受到来自于地面激励所产生的冲击,因此,自卸车车厢强度成为评判自卸车是否优良的标准之一。车厢质量太大会导致自卸车在满载时结构性能下降,并且耗油量也会随着自卸车重量的增加而提高。所以对自卸车车厢进行轻量化设计不仅可以减少生产成本,也可以减少油耗。

目前,在保证车厢结构强度的前提下进行车厢轻量化已成为自卸车研究的主要方向。朱华宇等[1]在不降低某车型的桥壳结构安全性能的基础上,通过材料更换完成轻量化,减重率达20%。罗建斌等[2]通过响应面法对汽车后桥壳结构进行优化,减重率达18.5%。于玉真等[3]通过尺寸优化使得车架质量减少74.58 kg,减重率达27.74%,取得了较好的轻量化效果。方朝等[4]通过尺寸优化和拓扑优化,使得电动车车架质量降低了10.5%,性能提升了9.3%,并且可以直接用于生产制造。

轻量化是在不改变车厢整体结构的前提下,通过优化自卸车部件厚度来达到减重的目的。通过对自卸车在路面行驶下的典型工况以及前9阶刚体模态的分析,以改进灵敏度分析为评价指标,在38组设计变量中选择合适的设计变量,再以典型工况下的位移和应力为设计约束,第6阶模态最大和质量最小为优化目标,通过实验设计(design of experiments, DOE)分析,采用响应面法搭建近似模型,并在此基础上采用多目标遗传算法(multi objective genetic algorithm, MOGA)进行优化,最后通过对比车厢优化前后的结构性能参数来验证优化方案的可行性。

1 车厢结构的有限元分析

1.1 模型构建

根据公司提供的SolidWorks模型,导入HyperMesh对其进行简化,具体简化为:模型折弯件上5 mm以下的圆角忽略;连接门板的卡扣使用rb2单元模拟;过小的圆孔忽略。有限元模型采用10 mm SHELL单元模拟,焊点采用连接单元rb2模拟。车厢尺寸为6 000 mm×2 500 mm×1 900 mm,网格总数为1 063 021个。

车厢前后大板使用材料为LG700,其余部位加强筋使用Q355材料,其材料属性如表1所示。

1.2 车厢结构有限元分析

1.2.1 载荷与工况的确定原则

自卸车装载沙石之后,沙石对底板产生均布载荷,对底板产生的均布载荷采用50 t配重并进行相应的压强(P)转化,公式为

[P=G×aw×l,] (1)

式中:[G=Mg],[M]为设计载重质量,[g]= 9.8 m/s2;[a]为载荷系数;[w]为车箱总宽(1 900 mm);[l]为车箱长度(6 000 mm)。

由于沙石有向两侧滑落的趋势,但是在同一高度上的压力是相等的,故使用土力学中的方法来计算沙石对边板的压强。

土力学中的库伦土压力理论,通常用于侧板压力的计算,公式为

[Pb=γh2tan245°-12?2,] (2)

式中:[Pb]为边板面压力;[γ]为细沙石容重,[γ] =16.3 kN/m3;[h]为砂石堆积的高度;墙后土体中产生的2组滑动面与水平面成[45°-12?]的夹角,[?]为砂石的内摩擦角,[?] = 33°。

由于沙石对侧板的压强是随着高度的变化呈线性三角形变化[5],故根据式(3)可得出边板压强为

[qc=γytan245°-12?] , (3)

式中:[qc]为距离散体顶面[y]处的压强。当自卸车在水平路面匀速行驶时,此时车厢只受到来自货物对边板的压力,默认此时的动载系数为1。当自卸车面对不同的路面工况时,动载系数就会发生相应的变化[6]。

在车辆行驶的过程中,处于振密状态下的货物的几何参数会发生改变,故引入振实系数来模拟车厢在行驶过程中的真实受力情况。取振实系数[ka]=1.4,修正后的底板和侧板受力[ks]为

[ks= kaqc]. (4)

1.2.2 垂直工况

当自卸车满载时经过不平的路面,此时货物会对底板产生冲击载荷,此时考虑底板2.5倍的动载系数,车厢在装载50 t货物后根据压强转化公式得出底板每个单元所受压强为0.042 9 MPa。

模拟自卸车在路面上行驶时副车架和车厢的接触情况,释放副车架和车厢的X和Y方向的平动自由度;使用刚性单元rb2来替代连接车厢和副车架的旋转轴,并且释放X轴的转动自由度;由于副车架和大梁在实际中采用螺栓连接,所以在分析中约束副车架下面的全部自由度来模拟实际情况。垂直工况的分析结果如图1所示。

垂直工况下,车厢的最大应力出现在后支撑轴与车厢焊接的位置,为273.9 MPa,如图1所示,小于Q355材料的许用应力295.8 MPa;最大位移出现在车厢后门板和底板的连接位置,为2.7 mm,如图2所示,小于企业规定的设计目标值15.0 mm。

1.2.3 转向工况

当车辆转弯时,货物会由于离心力的作用挤压侧板,考虑0.5g加速度对侧板产生的作用力,此时侧板受到的动载系数为1.5倍,对应转弯工况。

转向工况下,侧板受到1.5倍的动载系数,最大应力出现在底板边纵梁和侧板加强筋的焊接位置,为227.3 MPa,如图3所示,小于Q355材料的许用应力295.8 MPa;最大位移出现在侧板边,为4.7 mm,如图4所示,小于企业的设计目标值15.0 mm。

1.2.4 制动工况

当车辆紧急制动时,货物会因一定的加速度作用在前板上,考虑0.5g加速度对前板产生的作用力,此时前板的动载系数为1.5倍。

该工况下自卸车副车架与车厢的连接方式、模型的约束和垂直工况一致,工况分析结果如图5—图6所示。

制动工况下,前板受到1.5倍的动载系数,其余边板的动载系数不变,此时最大应力为149.9 MPa,出现在车厢前门板与侧板焊接处(见图5),小于Q355材料的许用应力295.8 MPa;最大位移出现在侧板边(见图6),为2.8 mm,小于企业规定的设计目标值15.0 mm,符合要求。

1.2.5 模态分析

由于自由模态具有一般性,因此本文主要研究自卸车的自由模态,即不考虑外界载荷、约束条件。由于自卸车车厢在工作中会受到来自外界的激励而影响其动态性能,其中主要激励来源于自卸车发动机怠速工作时所产生的怠速激励频率。通过对自卸车车厢进行模态分析不仅可以验证结构方案是否符合需求,而且可以避免车厢发生共振造成结构破坏。

为了保证车厢在工作中拥有良好的结构性能,车厢的固有频率要小于发动机在怠速运转时产生的激励频率。该型号的自卸车发动机的怠速转速为700 r/min,激振频率为35 Hz。车厢前9阶刚体模态如表3所示。

由表3可以看出,第1阶模态为1阶整体扭转模态,频率为10.8 Hz,第3阶模态为1阶整体弯曲模态,频率为18.2 Hz。为了避免车厢的1阶弯曲模态和1阶扭转模态频率产生耦合效应,这2种频率的差值应在3 Hz以上。由该车厢的模态分析可知,这2种模态的频率相差7.4 Hz,即车厢不会产生耦合效应。

由于车厢的第6阶边板弯曲模态频率非常接近怠速区间,为了避免车厢在怠速频率下发生共振,所以后续优化中应尽可能地提高第6阶模态的频率。

2 自卸车结构的灵敏度分析

由于自卸车的设计变量一共有38组,逐一对其进行优化非常耗时,故引入改进灵敏度[7]来筛选设计变量,提高优化效率。

2.1 直接灵敏度分析

灵敏度S在工程中常常用来评估对结构性能影响幅度最大的设计变量或者零件,灵敏度的分析结果可以直观地反映不同的设计变量对优化目标的影响,从而快速找到符合需求的灵敏度参数和最佳设计参数,即

[SPlxi=?Pl?xi], (5)

式中:[Pl]为结构性能参数;[xi]为第[i]个设计变量的厚度。

由于静力学的有限元平衡方程为

[KD=F,] (6)

式中:[K]为刚度矩阵;[D]为节点位移向量;[F]为载荷向量。

在等式两边分别求关于第[i]项设计变量[xi]的偏微分,移项可得

[?D?xiK=?F?xi-?K?xiD][,] (7)

因为载荷向量[F]的值是固定的,即不随设计变量的变化而变化,所以式(7)整理后可得

[SD=?D?xi=-K-1?K?xiD,] (8)

式中:[SD]为位移灵敏度。

结构无阻尼自由振动方程可表示为

[(K-λnM)φn=0,] (9)

式中:[K]为结构刚度矩阵;[λn]和[φn]分别为第[n]阶固有频率和振型;[M]为结构质量矩阵。对等式两端求偏导数,得到式(10):

[(K-λnM)?φn?xi+?K?xi-λn?M?xiφn-?λn?xiMφn=0.] (10)

求解得到频率灵敏度[Sp]为

[Sp=?λn?xi=φTn?K?xi-λn?M?xiφTnMφn]. (11)

以车厢典型工况中最恶劣的垂直工况和第6阶模态为分析对象,各零部件的应力灵敏度如图7所示,位移灵敏度如图8所示,模态灵敏度如图9所示。

由于直接灵敏度分析只能反映多个设计变量对单个优化目标的影响情况,而车厢的强度校核需由多个指标来共同评价,所以引入改进灵敏度对设计变量进行筛选。

2.2 平均相对灵敏度

将车厢每个零件的厚度增加1%后,计算各个零件厚度增加后车厢性能改变的变化率,再将其求和得到平均相对灵敏度。

[Sa=i=1n(0.01txSxl)×100%,] (12)

式中:[Sa]为平均相对灵敏度;[tx]为第[x]组零件的厚度;[Sxl]为第[x]组设计变量的应力、位移和模态灵敏度。

通过式(12)计算得出:垂直工况下的位移平均相对灵敏度为6.54%,应力平均相对灵敏度为-6.79%,第6阶模态平均相对灵敏度为-2.41%。

2.3 相对灵敏度

通过增加车厢中1组零件的质量使得车厢结构的总质量增加1%,计算车厢质量增加后车厢性能改变的变化率,即为相对灵敏度。

[Sxr=0.01M/SxlSxmp×100%][,] (13)

式中:[Sxr]为相对灵敏度;[M]为车厢的不同设计变量的质量总合;[Sxm]为第[x]组设计变量的质量灵敏度;[p]为不同灵敏度时车厢的初始状态性能[8](初始位移、初始应力大小和初始固有频率)。

通过比较相对灵敏度和平均相对灵敏度来判断车厢零部件厚度的改变对车厢整体结构性能的影响。当相对灵敏度较小时,该零部件厚度的改变对车厢整体结构性能影响较小,该零部件可以进行优化;当平均相对灵敏度较小时,该零部件厚度的改变对车厢整体结构性能影响较大,此时需判断是否进行优化。各零部件的应力相对灵敏度如图10所示,位移相对灵敏度如图11所示,模态相对灵敏度如图12所示。

通过对比相对灵敏度和平均相对灵敏度的大小,以对车厢整体性能影响不大作为选择设计变量的标准,筛选出6组板厚进行优化。筛选后的车厢厚度分组如表4所示。

3 车厢多目标结构优化

3.1 试验设计

由于近似模型需要构建在设计空间内分布均匀的点上,以保证近似模型的精度,故采用空间填充的哈默斯雷采样法对问题进行采样,采样200次[9]。该方法的采样点在设计空间上的分布比简单随机抽样和拉丁超立方抽样更为均匀。该方法利用计算机二进制的特性来构造均匀分布的2D随机采样点:通过使用蒙特卡洛方法构造出二进制数的一个值。对于一个[n]维采样空间,哈默斯雷点可由式(14)确定,

[aX,?y1a,?y2a,…,?yn-1a, a=0,1,…, X-1,] (14)

式中:[a]是有多项式表示的非负整数;[X]是采样[y1,y2,…,yn-1]的个数,表示任一序列。[?ya]为关于[a]的函数,该函数表示为

[?ya=b0c+b1c2+b2c3+b3c4+…+bici+1,] (15)

式中:[bi]为区间[1,c -1]内的整数;[c]为大于2的整数。

3.2 近似模型搭建

使用最小二乘法和径向基函数对哈默斯雷采样法的采样点进行拟合,搭建近似模型。通过搭建近似模型可以减少工程计算量,提高计算效率,从而更快地迭代到最优解[10]。通常使用确定系数(R2)来评价响应面拟合的精度[11],其计算公式为

[R2=1-MSSENSST], (16)

[MSSE=i=1nyi-yi2], (17)

[NSST=i=1nyi-yi2], (18)

式中:[MSSE]为和方差,表示拟合数据和原始数据对应点的误差平方和;[NSST]为原始数据和均值之差的平方和;[yi]是原始数据;[yi]是拟合数据;[yi]是均值之差。响应面模型如图13所示。

4个设计约束的拟合精度如表5所示。

当拟合精度[R2]>0.900时,通常认为此时的近似模型精度很好,优化效果比较明显[12]。

3.3 多目标分析优化与结果

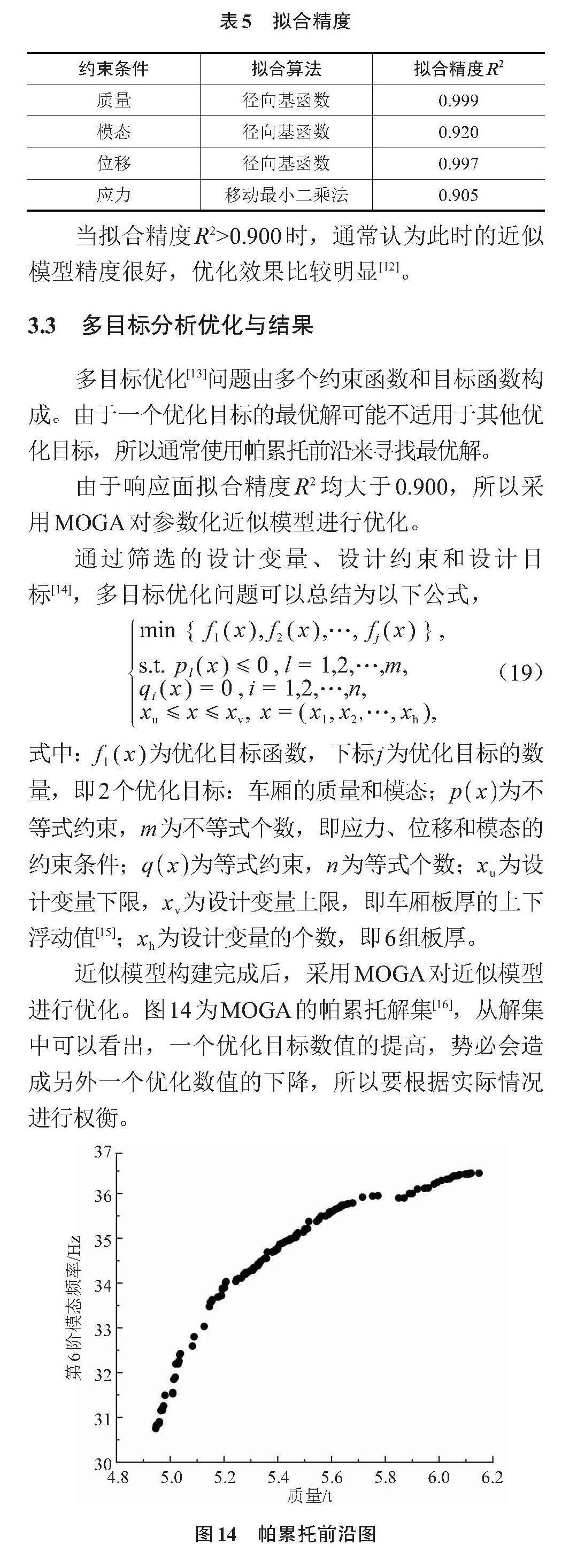

多目标优化[13]问题由多个约束函数和目标函数构成。由于一个优化目标的最优解可能不适用于其他优化目标,所以通常使用帕累托前沿来寻找最优解。

由于响应面拟合精度[R2]均大于0.900,所以采用MOGA对参数化近似模型进行优化。

通过筛选的设计变量、设计约束和设计目标[14],多目标优化问题可以总结为以下公式,

[min{f1(x), f2(x),…, fj(x)},s.t. pl(x)≤0 , l=1,2,…,m,qi(x)=0 , i=1,2,…,n,xu≤x≤xv, x=(x1, x2,…, xh),] (19)

式中:[f1(x)]为优化目标函数,下标[j]为优化目标的数量,即2个优化目标:车厢的质量和模态;[px]为不等式约束,[m]为不等式个数,即应力、位移和模态的约束条件;[qx]为等式约束,[n]为等式个数;[xu]为设计变量下限,[xv]为设计变量上限,即车厢板厚的上下浮动值[15];[xh]为设计变量的个数,即6组板厚。

近似模型构建完成后,采用MOGA对近似模型进行优化。图14为MOGA的帕累托解集[16],从解集中可以看出,一个优化目标数值的提高,势必会造成另外一个优化数值的下降,所以要根据实际情况进行权衡。

在该优化问题中,由于定义的优化目标为质量最小、第6阶模态频率最大,故需要在帕累托前沿中筛选出质量小于车厢初始质量的同时模态频率大于35.6 Hz的解集,再在该解集中寻找曲线的拐点。优化后以实际情况下板厚加工的情况对数据进行圆整,圆整依据为改变的板厚要对车厢的整体结构性能影响较小。将圆整后的数据代入原车厢模型中重新求解,优化前后的结果对比如表6所示。

表6 优化前后对比

优化后的车厢各工况应力均小于材料的许用应力(295.0 MPa),位移均未超过15 mm,并且优化后车厢在自由模态下的第6阶模态频率为35.8 Hz,在质量减轻的情况下尽可能地提高了模态频率。

虽然优化后的车厢最大应力和位移相比优化前有所增大,但仍处于材料能承受的范围内,车厢的模态频率并没有因为车厢减重而下降,且车厢的结构质量从6.818 t降至6.113 t,减重率达10.34%,轻量化效果明显。

4 结论

通过平均相对灵敏度和相对灵敏度对设计变量进行筛选,对比分析优化前后车厢在最恶劣工况下的结构性能,取得了良好的优化结果,得到结论如下:

1)通过有限元软件分析3种工况的应力和位移,其中最大应力发生在垂直工况下后支撑轴与车厢焊接位置,最大位移发生在转弯工况下的侧边板位置,其数值均符合要求。

2)通过灵敏度分析在38组设计变量中筛选出6组对结构性能影响不大的设计变量,通过DOE分析,采用响应面法来构建近似模型并确保其精度达到优化标准,质量的拟合精度[R2]=0.999,模态的拟合精度[R2]=0.920,位移的拟合精度[R2]=0.997,应力拟合精度[R2]=0.905,再使用MOGA对近似模型进行优化。

对优化后的数据进行筛选,选定符合要求的板厚,并进行工况分析,最终在保证车厢其他结构性能的前提下减少车厢质量0.705 t,减重率达10.34%,满足轻量化要求。

参考文献

[1] 朱华宇,罗俊华,潘勇才,等.某车型桥壳结构性能分析及轻量化方案设计[J].广西科技大学学报,2021,32(3):86-91,107.

[2] 罗建斌,苗明达,李健,等.基于响应面法的汽车后桥壳结构参数优化[J].广西科技大学学报,2019,30(1):39-45.

[3] 于玉真,李励,李伟亮.微型电动汽车车架多目标驱动尺寸优化研究[J].机械设计与制造,2020(4):66-70.

[4] 方朝,赵尚义,严格,等.电动汽车车架的多目标拓扑优化-尺寸优化-精细化设计[J].机械设计与制造,2023(8):16-22.

[5] С.И.Пашарин.敞车侧立柱的计算载荷[J].俞振旅,译.国外铁道车辆,1992(1):39-42.

[6] 万强,阮景奎.基于混合灵敏度分析的某自卸车车厢结构优化设计[J].科学技术与工程,2020,20(12):4954-4961.

[7] 康满,陆静.基于灵敏度分析的车门轻量化研究[J].科学技术与工程,2016,16(36):76-80.

[8] 赵树恩,杨明森,彭光旭.基于NSGA-II混合灵敏度分析的白车身轻量化优化设计[J].机械强度,2019,41(4):887-894.

[9] 宋超,匡兵,刘夫云,等.基于灵敏度分析的商用车驾驶室白车身轻量化设计[J].现代制造工程,2021(3):46-51,126.

[10] 殷晓伟,张瑞乾,陈勇.径向基函数近似模型在车门轻量化中的应用[J].机械设计与制造,2022(8):22-27.

[11] 王凯迪,李迪,冷杨松,等.基于径向基函数神经网络模型的车门结构多目标优化[J].山东理工大学学报(自然科学版),2021,35(2):77-82.

[12] 陈饶,钟厉.基于神经网络和响应面近似模型的车门性能多目标优化[J].内燃机与配件,2022(24):1-5.

[13] 邢志波,谭继锦,汪小朋,等.多目标优化下汽车车门性能分析研究[J].合肥工业大学学报(自然科学版),2017,40(7):888-891.

[14] 张峰,程建勇,董立强,等.基于SFECONCEPT的某平台改款车型车身结构轻量化设计[J].机械设计,2022,39(11):106-111.

[15] 张帅龙,苏小平,李智,等.响应面与遗传算法结合的轿车后门多目标优化[J].汽车零部件,2019(11):1-4.

[16] JIANG R C,CI S K,LIU D W,et al.A hybrid multi-objective optimization method based on NSGA-II algorithm and entropy weighted TOPSIS for lightweight design of dump truck carriage[J].Machines,2021,9(8):156.

Multi-objective size optimization of a dump truck carriage

ZHAO Tieqi, GONG Yunxi*, TANG Yilin, QIU Song

(School of Mechanical and Automotive Engineering, Guangxi University of Science and Technology,

Liuzhou 545616, China)

Abstract: To reduce the manufacturing cost of the dump truck carriage, the lightweight structure was studied. The finite element modeling for the three-dimensional model of the carriage was carried out by using HyperMesh software. And then the static and dynamic characteristics of the finite element model were analyzed. The results met the design objectives and had certain room for optimization. However, due to the large number of design variables of the carriage, an improved sensitivity analysis method was introduced to select 6 sets key design variables from 38 sets of design variables. The Hamersley sampling method was used for 200 times of sampling, and the least square method and radial basis function were used to generate the response surface to build an approximate model. Then, the MOGA (multi objective genetic algorithm)was used to optimize the parametric approximate model with the stress and displacement of the carriage as constraints, the minimum mass and the maximum sixth order mode frequency as optimization objectives. The optimized results showed that while ensuring the static and dynamic structural performance of the carriage, the final optimized result reduced weight by 0.705 t, with a weight reduction rate of 10.34%, which achieved a significant weight reduction effect.

Keywords: lightweight carriage; Hammersley sampling method; approximate model; multi objective genetic algorithm(MOGA)

(责任编辑:黎 娅)

收稿日期:2023-06-15;修回日期:2023-09-25

基金项目:广西创新驱动发展专项资金项目(桂科AA22068055)资助

第一作者:赵铁棨,在读硕士研究生

*通信作者:龚运息,教授级高级工程师,硕士生导师,研究方向:汽车零部件产品开发和制造技术,E-mail:gyx863@163.com