多孔陶瓷烧结温度的快速确定

王树峰 田瑜 左彩青

摘 要:一种新的陶瓷原料配方烧成制度的确定往往耗费大量的时间。研究以添加造孔剂制备多孔陶瓷的方法为例,用同步热分析仪大致确定配方的相变温度,高温显微镜进一步缩小烧成温度,高温梯度炉进行烧成测试,减少了实验次数,快速准确的获得不同配方下性能优良的多孔陶瓷的最佳烧成温度,为企业生产提供了一定的参考。

关键词:多孔陶瓷;造孔剂;烧结温度;高温梯度炉

1前言

多孔陶瓷材料是一种在其内部结构中含有孔洞的新型陶瓷材料,也可称为气孔功能陶瓷。由于其具有发达的气孔率、较大的比表面积,加之陶瓷本身所具有的良好的耐热和化学稳定性以及抗热冲击性等[1],使其作为吸附、过滤、吸热、吸音、医用陶瓷、传感器、工业催化剂载体等材料,在化工、冶金、生物医药等各个领域得到广泛应用[2]。

目前多孔陶瓷的种类很多,制备方法也比较成熟。按所用的骨料可以分为刚玉质材料、碳化硅质材料、铝硅酸盐材料、石英质材料、玻璃质材料等;孔的形成方法有颗粒堆积法、添加造孔剂法、有机泡沫浸渍法、发泡法、溶胶-凝胶法等;成形方法有模压、挤压、轧制、等静压、注射、粉浆浇注等[3]。可以根据对材料的不同需求选择合适的制备工艺。使用不同的制备方法和制备工艺,就会有不同的烧成制度,这些都可以根据材料的性能而定。如生产对强度要求高的建筑吸声材料,可采用颗粒堆积法;获取高的气孔率,可采用有机泡沫浸渍法;而制备一些微孔材料,可采用溶胶-凝胶法。添加造孔剂法是在原料里掺入一定量的造孔剂,在烧结的过程中造孔剂会发生分解气化逸出,而在原始位置上留下孔洞,从而制备出具有较高气孔率的多孔陶瓷[4]。由于该方法制备工艺简单、气孔率及孔径可控而被广泛采用[5,6]。目前常用的造孔剂可分为两类:无机造孔剂和有机造孔剂。无机造孔剂一般为高温易分解的盐类,如碳酸盐、碳酸氢盐、铵盐等;而有机造孔剂多为高分子聚合物和有机酸等[7]。

原材料的组成、粒度、烧制温度和保持时间可高度影响多孔陶瓷的特性。其中,孔隙率又是衡量多孔陶瓷最重要的指标,孔隙率的增加通常会降低密度和热导率[8]。无论选取哪种工艺,烧结都是必不可少的一个环节,而且烧成制度对制品的性能有很大的影响。一个新的原料配方的确立首先要了解它的烧结范围,这对于合理选择窑炉,合理利用具有温差的各个窑位,使制品达到最佳烧成状态,烧出高质量产品,进而节约成本都具有非常重要意义。为了确定制品的烧成温度,实验室的做法大多是参考相近的实验材料设置不同的温度进行逐个焙烧测试,最后确定一个最佳的烧成制度,这样工序比较复杂、繁琐、耗时长,所测数据误差也大。正交实验可以减少实验次数,提高实验效率,快速找到不同配方及烧制条件对多孔陶瓷性能的影响,确定最佳的烧成温度[9],但是也需要分批次多次烧结,对窑炉性能要求比较高。利用高温显微镜可以将坯体的烧结范围进一步的缩小,但是由于试块在成型及体积上的差异,准确度依旧不高。而高温梯度炉可以将不同配方的样品在一个可控的、重复性好的线性温度梯度中进行一次性烧结,大大减少样品烧成次数。

本研究以石英、滑石、玻璃粉为原料,以碳酸钾为造孔剂,通过调节比例获得不同的多孔陶瓷原料配方,采用同步热分析仪、高温显微镜和高温梯度炉等辅助设备快速获取不同配方的烧成温度。

2实验方法

2.1原料

石英、滑石、玻璃粉购自于怀仁市某陶瓷原料公司,碳酸钾(化学纯)购自广州化学试剂厂。

2.2配方及测试方法

将20%(质量分数)玻璃粉、75%的石英、5%的滑石混合后,向其中添加0%、10%、20%、30%质量分数的碳酸钾,在研钵中反复研磨使其混合均匀,获得4个不同配方的

原料。

采用同步热分析仪(STA449F3,Netzsch,德国)获取不同配方样品的相变温度以及样品在烧结过程中的吸放热情况;采用高温显微镜(HSML-FLEX-ODLT-1400,ESS,意大利)测试不同配方在热周期里的发泡温度及熔融表现状况;向不同配方的原料中加入少量乙醇,采用半干压成型的方式用压片机将其压制成坯体,烘干后放入高温梯度炉(GTFMD16,Orton,美国)中烧结,获取不同温度梯度下的多孔陶瓷成品。

对烧成后的样品进行吸水率、气孔率、体密度、抗压强度等性能测试对比,以确定最佳的配方和烧成温度。

3实验结果与讨论

3.1 差热分析

采用差热分析仪对四个配方进行50 -1100 ℃范围内的加热测试,升温速率为5 ℃/min,并采集了相关的热重(TG)和差热曲线(DSC),具体如图1所示。

在50-210 ℃的温度区间内的重量损失为原料去除游离水和吸附水的过程,对应于DSC曲线中100℃左右的吸热峰。由于K2CO3具有很强的吸水性,含量越多重量损失越大。在不含K2CO3的样品中,整个温度过程重量损失不到2%,而随着K2CO3含量的增加,自由水的重量损失在15%左右。另一个重量损失明显的区域是温度在600-900 ℃,这个区域重量损失的主要来自K2CO3的分解,含量越高,重量损失越大,而且800 ℃后的放热峰变得明显。从差热分析曲线来看,配方的发泡温度在600-800 ℃之间。

3.2 高温显微镜分析

采用高温显微镜同样对四个配方进行50 -1100 ℃范围内的加热测试,升温速率为5 ℃/min。所得到的影像面积与温度之间的变化如图2(I)所示。从图中可以看出,全部配方在500 ℃时都有些许的膨胀,这可能来自原料中有机成分的分解。当配方中无K2CO3添加时,样品的体积在整个温度范围内的变化都不大,而添加K2CO3后,10%含量的产气量没有起到发泡效果,反而随温度的升高开始收缩。高含量的配方在760 ℃后开始膨胀,在820 ℃左右达到极值,持续一段时间后开始软化塌陷,而造成体积急剧下降。30%含量的配方在820 ℃左右达到极值后直到960 ℃左右体积都没有发生变化,这可能跟测试方法有关,需要进一步证明。而通过高温显微镜面积图谱初步测定的发泡温度在760 -820 ℃之间,这与差热分析的温度范围相近。

通过样品影像面积变化曲线及差热分析的初步判定选取了温度为770 ℃左右的影像(图2(II))做第一次比较,从该温度段可以看出,K2CO3含量为0%时,体积没有明显变化;含量为10%时没有起到发泡作用,体积开始收缩;而含量为20%和30%的两个配方的体积已经开始膨胀。但是各个配方下的样品影像面积变化都不大,且依然棱角分明,未达到烧结温度。当温度达到10%配方的软化温度(图2(III))时,高含量配方的体积膨胀明显,这是密封的结构阻止产生的气体逸出而导致。当温度达到20%配方的软化温度(图2(IV))时样品已经开始坍陷。实际上样品的软化温度随着温度的升高,气体的内部压力也增加,伴随着粘度的降低,构建的气孔壁逐渐融化,气孔率越大,塌陷会越明显。从图片影像中可以看出含量为10%的配方在1000 ℃以上时已经软化,而在面积比例图(图2(I))中显示在此温度后又重新出现了影像面积增大的现象,因此单纯一种方式的统计误差会比较大,需要多种统计方式的结合。另外30%含量的配方在体积膨胀到一定程度后超出了显微镜影像的观察范围,因此在800-960 ℃之间的这段温度范围内面积比例都没有发生变化,直到影像又重新回归到可观察的范围内才开始下降,这也是高温显微镜不宜用来测试高膨胀率材料的原因。

3.3 高温梯度炉烧结分析

美国Orton GTF-MD-16型高温梯度炉共有7个热电偶,将炉膛分成了7个温区,每个温区的温度间隔在45℃左右。根据前面两种仪器测试分析,原料的发泡温度大约在760 ℃;为将这个温度烧制的样品做对比,目标温度设置为1025 ℃。从差热分析和高温显微镜分析来看,这个温度下样品已经烧结。高温梯度炉的保温时间越长,各区域之间的温差就越小,因此烧制过程未设置保温时间,但是为保证有充足的发泡时间,将升温速率设置为3℃/min。最终烧制的实际温度及烧成后的样品如图3所示。

从图中可以看出,各区域之间的温差比较均匀,大概为45 ℃,温度从750 -1025 ℃也大概含盖了整个烧结过程。从外观上看,不含K2CO3的配方在整个温度区域内都没有太大变化,低温时强度较低,粉末易脱落,高温时强度较大,表面出现初步的瓷化现象。而添加K2CO3后,在低温区,样品表面出现了比较均匀地气孔,比例越大,气孔越多;937.3 ℃以后的区域,样品表面出现熔融现象,试块的棱角变得圆润并弯曲,表面出现玻璃相,从而将表面气孔封住。

3.4 性能测试

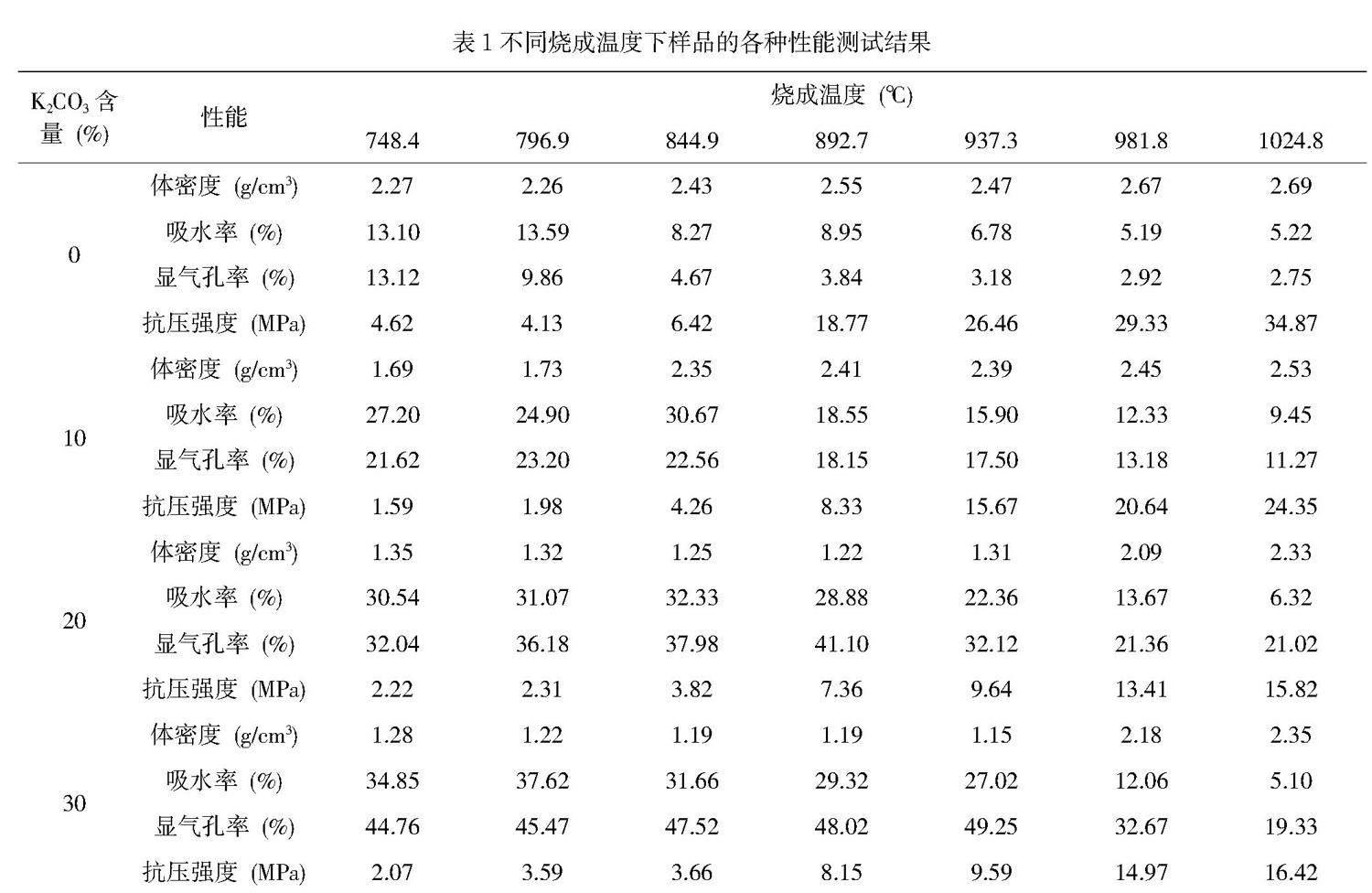

3.3章节只是从表观上对烧成的样品进行简单的分析。为获得不同配方的物理性能,分别用真空吸水率仪及重量法测试了样品的体密度、吸水率及孔隙率,用万能试验机测试了各个样品的抗压强度,具体测试结果如表1及图4所示。

从图4可以看出:从烧成温度上比较,随温度的增加,样品的强度会越来越高,温度在980 ℃以上的强度突变,是因为样品基本被烧结,气孔塌陷造成样品的结构开始变得密实。这点从吸水率和显气孔率的变化上也可以看出;从造孔剂含量上看,随K2CO3含量的增加,同一温度下,显气孔率和吸水率在增加,体密度和显气孔率在减小,同样由于高温下烧结的原因,温度大于980 ℃后,各物理特征的变化规律正好变得相反。这里比较特殊的是温度在800 ℃以下时,显气孔率和吸水率都很大,原因是这个温度下的K2CO3还没有完全分解,样品在进行水煮时将K2CO3溶解,从而变得疏松,但是此时样品没有被烧结,所以强度非常低。高造孔剂含量的样品在温度为890-940 ℃时气孔率最高,而此时的吸水率却不高,原因是此温度下样品形成的为宏孔,持水能力比较弱。

4结论

本实验以添加造孔剂制备多孔陶瓷的方法为例,采用同步热分析仪、高温显微镜和高温梯度炉等几种先进的仪器,快速确定了多孔陶瓷的烧成温度。综合前面各种分析及各个特征的数据(表1)可以得出当烧成温度为937℃、K2CO3含量为30%时,烧成的样品气孔率最高,强度也较大,适合作为可选配方和烧成温度。但是不同的利用条件下对气孔率和强度的要求不同,可以从数据中再重新选择。这种方法可以减少试验次数,快速准确地找到陶瓷制品的烧成温度,节约成本,为企业生产提供一定的参考。

参考文献

[1]唐欣悦,张在娟,霍文龙,等.硬脂酸表面改性对聚氨酯发泡法制备ZrO2多孔陶瓷性能的影响[J].硅酸盐学报,2018,(6):773-778.

[2]汪长安,郎莹,胡良发,等.轻质、高强、隔热多孔陶瓷材料的研究进展[J].陶瓷学报,2017,38(3):287-296.

[3]王杰.稀土镧负载粉煤灰多孔陶粒的制备及水处理应用研究[D].内蒙古科技大学,2019年.

[4]Ibrahim, J. E., G mze, L. A., Koncz-Horvath, D., et al. Preparation, characterization, and physicomechanical properties of glass-ceramic foams based on alkali-activation and sintering of zeolite-poor rock and eggshell [J]. Ceramics International, 2022, 48(18): 25905-25917.

[5]Bento, A. C., Kubaski, E. T., Sequinel, T., et al. Glass foam of macroporosity using glass waste and sodium hydroxide as the foaming agent [J]. Ceramics International, 2013, 39(3): 2423-2430.

[6]Assefi, M., Maroufi, S., Mansuri, I., et al. High strength glass foams recycled from LCD waste screens for insulation application [J]. Journal of Cleaner Production, 2021, 280: 124311.

[7]李佳佳,薛龙飞,张富强,等.多孔陶瓷的制备与应用.[J].中国陶瓷工业,2022,29(3):35-43.

[8]Mugoni, C., Montorsi, M., Siligardi, C., et al. Design of glass foams with low environmental impact [J]. Ceramics International, 2015, 41(3): 3400-3408.

[9]梁昌金,林少敏,刘桂文.陶瓷废料制备多孔陶瓷填料的探索[J].佛山陶瓷,2021,31(09):21-24.