自悬浮支撑剂性能评价关键技术指标探讨

兰林

摘 要:自悬浮支撑剂通过遇水自增粘来降低沉降、提升携砂能力,具有改善铺砂剖面的技术优势。目前按照石油行业标准《水力压裂和砾石充填作业用支撑剂性能测试方法》无法全面表征其性能,给材料评价和优选带来困难。本文设计出自悬浮支撑剂增粘能力测试方法,提出纵向上、下密度比值来定义悬浮率,并研制出相关设备和评价方法,测试结果表明适用性良好,为产品优选和现场应用奠定了基础。

关键词:支撑剂,自悬浮,实验评价,标准

DOI编码:10.3969/j.issn.1674-5698.2024.06.022

自悬浮支撑剂是在常规支撑剂表面吸附上聚丙烯酰胺类聚合物,当支撑剂接触水时,聚丙烯酰胺遇水溶胀、增加了液相粘度,同时在支撑剂表面形成胶液包裹层、减少颗粒之间的摩擦作用,因此现场应用表现出支撑剂更利于被携带,并显著降低施工摩阻。自悬浮支撑剂作为一种新型的支撑剂,现行石油行业标准SY/ T 5108《水力压裂和砾石充填作业用支撑剂性能测试方法》只能测试其常规性能是否满足技术要求,对于其带来的技术优势(更好的携砂能力和改善铺置剖面)无法表征,因此有必要针对其特性进行实验设计,开展实验优选评价,为现场应用奠定基础。

1 现行实验方法用于评价自悬浮支撑剂存在的问题

石油行业标准SY/T 5108《水力压裂和砾石充填作业用支撑剂性能测试方法》规定了支撑剂8项技术指标的测试方法,包括:圆度、球度、体积密度、视密度、浊度、酸溶解度、破碎率和筛析。其中浊度、酸溶解度和破碎率3个技术指标在评价时存在问题:(1)浊度测试时,自悬浮支撑剂中的聚丙烯酰胺遇水后快速增粘,影响可见光透光性,导致浊度测试误差很大;(2)酸溶解度测试时,聚丙烯酰胺溶于酸液中,导致酸溶解度夸大;(3)破碎率测试时,表面吸附的聚丙烯酰胺经压力机加载破碎,过筛时会穿过底筛,计入破碎的支撑剂质量,导致破碎率夸大。因此,现行标准中的浊度不适用于评价自悬浮支撑剂,酸溶解度和破碎率按现行标准直接评价存在夸大的问题,会显著影响结果准确性。

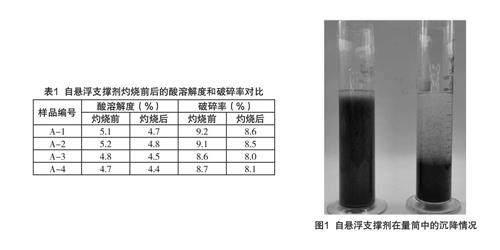

为准确测试自悬浮支撑剂的酸溶解度和破碎率,必须消除聚丙烯酰胺对测试结果的影响。聚丙烯酰胺在温度高于2 6 0℃就会分解,断链并碳化。因此引入SY/T 5108中关于覆膜砂的破碎率测试方法,先将支撑剂放入马弗炉中进行灼烧,使聚丙烯酰胺碳化后再进行酸溶解度和破碎率测试。结果表明:灼烧后酸溶解度和破碎率较灼烧前低7%左右,更能表征自悬浮支撑剂本身的破碎率(见表1)。

其余5项技术指标均能直接用于评价自悬浮支撑剂的达标情况。但前述评价指标只能代表其基本性能,不能表征自悬浮支撑剂的独特的技术优势,特别是缺少能表征悬浮率的关键指标。现在的方法是观察支撑剂在量筒纵向上的沉降情况,定性描述为沉降、不完全沉降、悬浮等,无法定量表征自悬浮支撑剂悬浮性能的好坏,给产品优选和现场应用带来极大困难(如图1所示)。

2 自悬浮支撑剂优势技术指标界定

自悬浮支撑剂的制造工艺是:选用合格石英砂或陶粒支撑剂,通过硅烷偶联剂对其表面改性,然后选取合适的聚合物单体在支撑剂表面聚合生成聚丙烯酰胺类的聚合物。所以,自悬浮支撑剂最大的特点就是表面有一层聚丙烯酰胺类的聚合物,而它在压裂作业过程中的物理化学变化就是表征其功能的关键。压裂施工中,自悬浮支撑剂自砂罐下方进入放砂漏斗,经螺旋输送器推入混砂罐,在搅拌器作用下与水、稠化剂、破胶剂等混合,颗粒表面的自悬浮支撑剂水化溶胀、起粘,再经压裂泵车泵入井筒、压入地层,在地层中被地温、破胶剂联合作用破胶后,又被地层压力推出地层。因此,自悬浮支撑剂的增粘能力、悬浮性能可代表其性能指标。下面就这两个技术指标进行分别论述。

3 自悬浮支撑剂关键技术指标实验方法建立

3.1 增粘能力

增粘能力测试沿用压裂液常用的六速旋转粘度计,选取压裂作业中砂比25%作为自悬浮支撑剂加量,制定实验评价方法如下。

(1)室温下量取400mL蒸馏水,在搅拌的情况下加入400×25%×ρbulk(体积密度)g自悬浮支撑剂,加完后搅拌3min(支撑剂从接触水到输送到井底的时间)。

(2)将水化液倒入支撑剂规格下限相应的筛网中过滤,取滤液用六速旋转粘度计测试100转读数,乘以3为其黏度。

3.2 悬浮性能

3.2.1 悬浮率测试原理

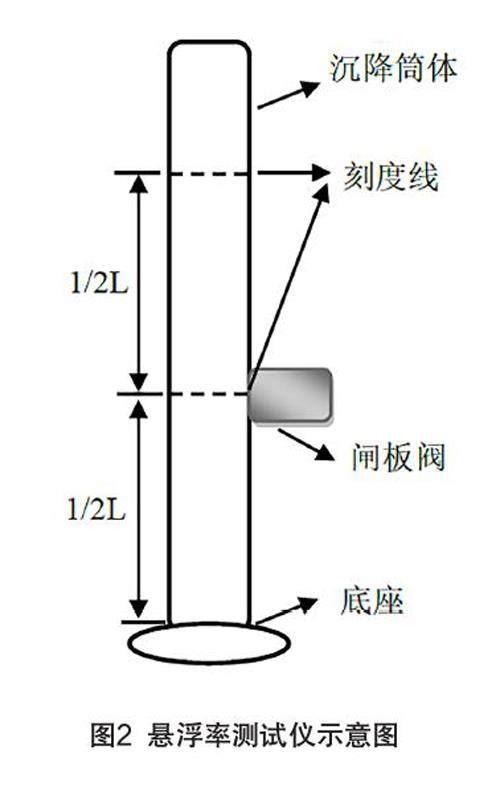

悬浮性能是表征自悬浮支撑剂最为直观的技术指标。目前一般采用量筒观察支撑剂在纵向剖面的沉降程度来定性描述,没有定量评价的实验方法,给材料优选带来困难。想定量测试自悬浮支撑剂的悬浮性能就得找到一个支撑剂沉降会引起的物理变化参数来进行定义。支撑剂沉降是颗粒在纵向剖面从上到下逐步富集的过程,引起变化的物理参数主要包括:沉降剖面上的横向透光性、不同位置的密度差异。剖面上的横向透光性定量测试涉及基准校正、吸光度测试等较为复杂的操作,不便于实验室操作,因此选用沉降剖面不同位置的密度差异来测试悬浮性能。为进一步简化实验操作,优选测试沉降剖面上下各1/2体积的密度,利用上、下密度比值来定义悬浮率。

3.2.2 悬浮率测试仪

实验室没有现成可用于测试上、下密度值的装置,需要设计和加工。悬浮率测试仪如图2所示,其组成包括:等径沉降筒体、底座、闸板阀和以闸板阀为界划分的两个等体积腔体(标识有刻度线)。装置中沉降筒体用于承接支撑剂混合液,闸板阀用于划分上、下单元。闸板阀打开时,整个沉降筒体处于全通径状态,不影响沉降;闸板关闭时能横向完全切割流体,不截留流体。相比蝶形阀横担于筒体中会影响支撑剂沉降和球形阀中心体积会截留部分流体而言,更具适应性。闸板阀关闭时其自身会占一部分体积,装置上半部分体积设置时实际应扣除闸板阀的阀板体积。

3.2.3 测试方法

实验室仍旧选用25%砂比作为测试流体,测试方法如下。

(1)称量空悬浮率测试仪的质量,记为m1。

(2)室温下量取400mL蒸馏水,在搅拌的情况下加入4 0 0×25%×ρbu lk(体积密度)g自悬浮支撑剂,加完后搅拌3min。

(3)立即将混合液倒入悬浮率测试仪至上刻度线,开始计时,称量装置整体质量m2,然后静置。

(4)静置15min后关闭闸板阀,倒出上半部分流体,用蒸馏水冲洗装置内壁,并用纸巾擦拭干净,称量质量为m3。

(5)闸板阀上、下混合流体密度比值即为其质量比,计算公式如下:

4 测试结果分析

按上述实验评价方法,选取10 个不同厂家的样品进行测试。结果表明:(1)粘度值越高,表明其含有聚丙烯酰胺越高,就更能提升压裂液粘度,增加液体的悬浮性;(2)悬浮率指标分布在0.72~ 0.93,具有较宽分布,能定量表征纵向上自悬浮支撑剂的沉降剖面,值越小、悬浮性越差,如果完全不沉降,上、下没有密度差,则悬浮率为1;(3)粘度和悬浮率具有较好的相关性,粘度高的自悬浮支撑剂悬浮率相应也更好。总体来说,提出的增粘能力和悬浮率指标能用于表征自悬浮支撑剂的关键性能(见表2)。

5 结论及认识

(1)自悬浮支撑剂具有提高携砂能力、改善铺置剖面的独特优势,石油行业标准无法全面表征其性能,现行的悬浮率测试方法也只能定性描述其悬浮性。

(2)形成增粘能力和悬浮率测试两套实验评价方法,能用于定量表征自悬浮支撑剂的携砂和悬浮能力,为该类产品的优选和现场应用奠定了基础。