基于门外板水切边开裂的理论与实际研究

王仕洪 张一飞 温佩

关键词:汽车覆盖件;水切;开裂;差异;受力分析

中图分类号:U463.83+4 文献标识码:A

0 引言

门外板作为汽车外覆盖件中相对成熟的零件,在工艺设计中,需要兼顾材料利用率和零件成型后刚性要求[1]。在实际应用过程中,水切边双筋效果比单筋锁死的效果好。从Autoform 软件分析结果来看,两种方案成型效果相似。实际生产调试来说,一旦出现问题,双筋的设计具有更高的稳定性和多样调试方法。锁死筋调试方法单一,且锁死筋成型R 角小,调试手段不足以解决问题时,只能通过调整工艺重新加工模具型面解决。某车型后门外板及其水切边大范围开裂,且反复调试无果。本文以其作为案例进行研究。

1 门外板水切边开裂

某车型门外板在回厂调试后,调试过程中水切边一直存在开裂,且其开裂程度为整体水切边,生产过程中只能通过增加液压垫压力,或者在管理面贴胶带临时对应。这是该零件调试生产过程中最大的一个问题,其他车型门板除了在水切整形位置有轻微暗裂之外未发生过类似问题。该问题不但使得零件无法稳定生产,同时大大增加了零件开裂报废的数量,严重阻碍了生产线质量指标和效率指标的达成。

1.1 冲压零件信息及材料属性

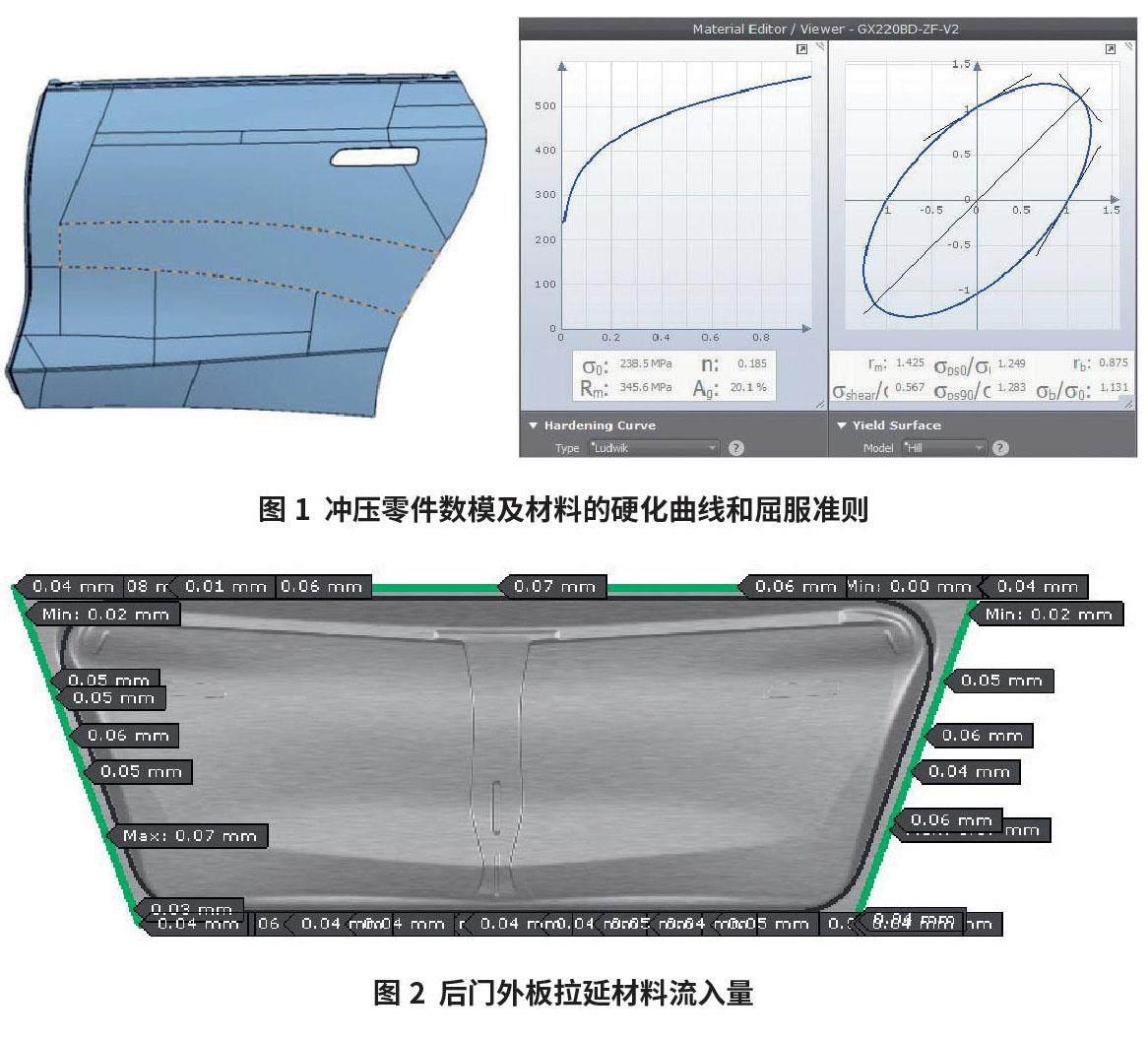

本案例中,门外板采用的材料是GX220BD+ZF ;板料尺寸(2790.00 mm + 2060.00 mm)×1 030.00 mm,板厚0.70 mm。具体冲压件数模以及GX220BD+ZF 材料的屈服强度曲线如图1 所示。

1.2 门外板成型性分析结果

本次使用的Autoform 分析是基于全过程设计分析,因成型开裂研究集中在拉延工序,分析和计算结果计算到拉延工序。该门板采用锁死筋拉延筋[2] 设置参数。从Autoform 成型分析结果,上门外板材料流入量为零(图2),其成型完成后减薄失效最大部位为10.2%,远远小于25.0% 的成型极限值。另开裂部位靠近拉延筋,该部位在Autoform 分析结果中完全没有开裂的风险。

1.3 调试结果与成型分析的差异

现场调试,将影响成型要素平衡块着色、压边圈研合率以及材料定位调整到模具设计制造要求标准,水切边开裂没有变化。对材料性能进行检测,检测结果符合材料要求。

调整压机液压垫参数,压机设备是济南二机的2000T 机械伺服压机。液压垫压力由四轴提供,其中轴1 轴2 为水切边一侧;液压垫提供的最大压力为1 000 kN,额定使用80%,即800 kN。同尺寸的门外板压边圈压力为550 kN,换算顶杆压力为220 t 左右。调试过程中,该门板在压力增大过程后开裂得到有效控制(表1),但液压垫参数超过额定范围,不利于压机的使用,单边压力过大不利于零件生产稳定性。

为了找到开裂发生的时序,将液压垫压力调整到厂外调试压力值附近,抬高闭合高度分段下压,确认模具闭合到底前多少毫米就发生开裂。测试详情如表2所示(注:220 t 是理论成型吨位)。

拉延筋对材料的控制主要受拉延筋R 角、拉延槽R 角以及筋槽的侧壁间隙影响,以上参数在设计加工之后已经固定。随着液压垫参数的调整,水切边的开裂情况有明显的变化。液压垫压力增加导致水切边一侧作用于管理面的压力增加,从而水切边板料的进料阻力增加,水切边一侧的材料阻力不足是导致开裂的原因。

(1)调试方案一:增加水切一侧进料阻力,适当增加材料的尺寸,同时将拉延筋外侧的外管理面[3] 研合使其能够压料(一般情况下外管理面为虚着色),可以有效地增加板料的进料阻力。板料尺寸上下单边各增加10.00 mm,即板料尺寸为(2 790.00 mm + 2 060.00 mm)×1 030.00 mm。调试结果,板料开裂程度有一定的改善,水切边开裂问题没有消除。

(2)调试方案二:将液压垫压力降低到600 kN,在水切边压边圈内管理面贴上布基胶带,也能够对应50 ~ 100 冲次数的生产。这说明,增加水切一侧压边圈内管理面的压力可以有效地消除开裂。

2 工艺优化与对策实施

从调试方案结果来看,水切边一侧内管理面压料力不足,材料向内窜动是导致水切边开裂的主要原因。而开裂部位在拉延槽R 角附近,开裂的另一个因素是拉延槽R 角小,导致局部受力载荷超过材料屈服强度。

板料在成型过程中,拉延筋R 角受力情况如图3 所示,包括零件成型所需要力的总和F合与内管理面压料力构成的摩擦力阻力Ff,成型力F合根据零件成型所需的成型力确认。拉延槽R角受到2 个力F 1 与F 2 的合力F 3,F 1是拉延槽R 角作用在板料上的力,F 1与Ff 成负相关。当Ff 提供的力不满足F合的情况下,剩余的成型力由F1提供。当F 1= F2;所形成的合力F3 与R角接触产生的压强超过材料的屈服强度σ,导致材料失效开裂。F 1的值由管理面的面积S 以及液压垫提供的压力Pa 确定;拉延槽R 角的大小影响局部受力载荷。

2.1 工艺方案优化分析

根据上述的理论基础,制定相应的改善思路。

(1)第一种思路是增加内管理面的压力。首先保证液压顶杆压力不变的情况下,增加管理面的面积,减少拉延槽R 角受力;其次是可以保证现有的管理面宽度,增加液压垫顶杆的压力,减少拉延槽R 角受力。该方案在调试过程中已使用,会增加压机使用和模具拉伤的风险。

(2)另一种思路是增加拉延筋的阻力,保证拉延筋阻力,能够保证材料成型无异常的情况下,放大拉延槽R 角,减少拉延槽R 角处受力,从而避免R 角位置局部位置载荷超差导致开裂。

根据以上2种优化方案思路,对比原有的工艺方案(旧工艺:拉延筋高5.00 mm,宽10.00 mm,管理面宽度8.00 mm,拉延筋R 小于1.50 mm),新增以下3 种工艺对比方案。

方案一:通过增加拉延筋高度和宽度增加其的阻力系数,同时拉延筋整体向外移动增加内管理面的宽度,拉延槽R 角与原有R 角保持一致,以便后续调试可以适当调整拉延槽R 角而不影响零件成型。拉延筋高7.00 mm,宽14.00 mm,拉延筋R 小于1.50 mm,管理宽度增加3.00 mm。

方案二:通过增加一条拉延筋,增加其整体阻力系数。原有的拉延筋高度位置保持不变,新增一条相同的拉延筋,放大拉延槽R 角,减少R 角局受力载荷。因为新增拉延筋,需要增加相应的材料尺寸,保证外侧拉延筋有效。增加拉延筋和板料状态:外筋高5.00 mm,宽10.00 mm,R2.00 mm ;内筋高5.00 mm,宽10.00 mm,R2.50 mm。

方案三:通过改变拉延筋的造型,增加其总体阻力系数,蛇形筋可以大幅度的增加拉延筋有效长度,使得拉延筋本身阻力得到大幅度增加。可适当放大拉延槽R 角,减少R 角局部受力载荷。同时因为拉延造型改变,管理面的有效面积也增加了。因为蛇形筋造型的变化,需要适当增加相应的材料尺寸,保证材料成型过程中拉延筋有效。将拉延筋改为蛇形筋,筋高5.00 mm,宽10.00 mm,R2.00 mm。

根据调整拉延筋的参数[4] 和形状,通过Autoform 分析得出优化调整后的3 种方案材料流入量与原方案基本一致。通过Autoform 分析得出,优化调整后的3 种方案,拉延筋部位失效数据均在0.08 左右,与原方案基本一致。

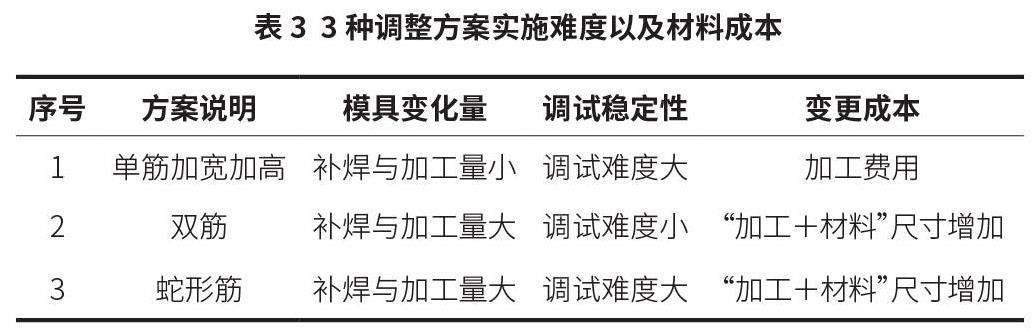

综合3 种调整方案实施难度以及材料成本,对比如表3 所示。根据3 个方案的调整量、调试难度和变更成本,最终选定方案一进行加工实施。

3 调试生产验证

按照方案一拉延筋加工完成后,首次上机调试液压垫设定压力600 kN,零件正常出件没有问题,水切边无开裂;调整液压垫压力到上限750 kN,零件出件状态没有问题;调整液压垫压力到下限400 kN,零件出件后水切边中部仍有开裂。

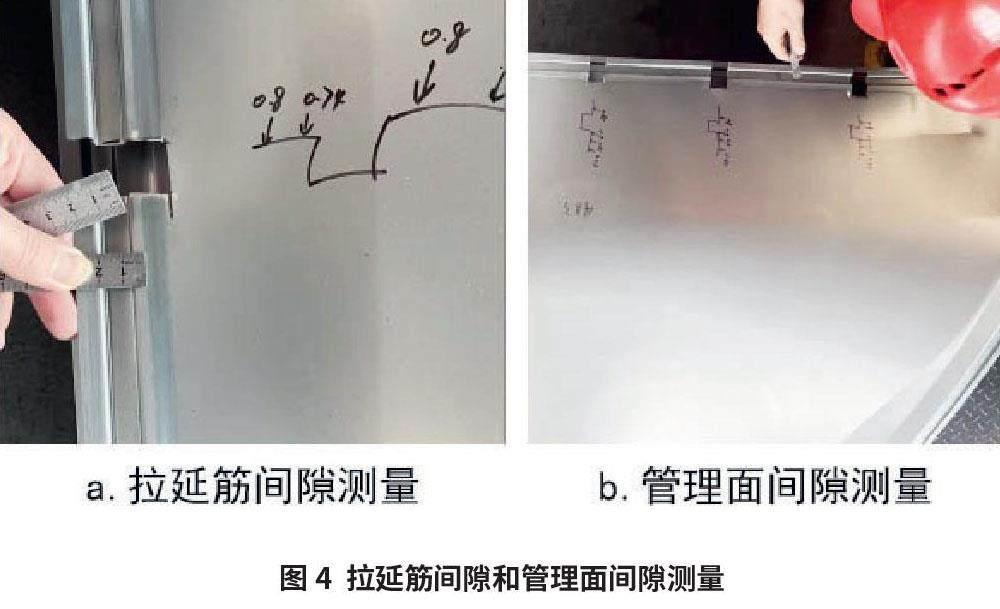

以液压垫压力600 kN 批量生产到80 ~ 100 冲次后,零件发生开裂。对零件管理面拉延筋做间隙测量,实测间隙数据在0.80 ~ 0.85 mm ;管理面间隙0.67 mm(图4a),符合拉延筋以及管理设计要求[5]。管理面实测有效宽度3.00 ~ 5.00 mm,未达到设计要求的5.00 ~ 8.00 mm(图4b)。根据上述拉延槽R角受力分析,压料面宽度不足会使得摩擦力提供的Ff 变小,导致F1变大,板件在拉延槽R 角受力载荷导致失效开裂。

调试对策是将上模管理面不足5.00 mm 的区域进行补焊,重新研合后使内管理面整体宽度达到5.00 ~ 8.00 mm。重新上线生产验证,液压垫压力为600 kN,批量生产零件状态没有问题;液压垫压力调整到上限750 kN 以及下限400 kN,零件状态也都没有问题。

4 结束语

本案列门外板水切边一侧大范围开裂问题,工艺设计分析过程中的结果无法有效地体现调试可能出现的开裂状态,从补充面工艺设计和现场调试[6] 两方面进行对比分析。由于本零件采用的是单筋锁死的设计方案,水切边一侧的拉延筋R 角小(R < 1.5mm),拉延筋R 角部位因为内管理面的宽度和研和有效压料面不足,导致成型过程中R 角部位受力过载,超过材料本身的屈服强度而开裂。通过增大拉延筋的宽度以及压料面内管理面的宽度,通过调试手段保证有效压料面。减少制件在成型过程中拉延槽R角部位受力,最终解决了制件水切边开裂的问题,保证了制件及生产稳定性。

作者简介:

王仕洪,本科,工程师,研究方向为汽车制造。