运用六西格玛DMAIC 工具降低机加工缸体返修率

李玉文 詹达宇 黄银燕

关键词:DMAIC ;缸体;返修率

中图分类号:F273.1 文献标识码:A

0 引言

发动机是燃油车最关键的零部件,发动机的动力、噪声、油耗和耐久性等直接影响用户满意度。而缸体作为发动机中最大的一个零件,它集成了发动机所有零件的安装,负责发动机燃烧作功、冷却和润滑等。缸体加工工艺过程主要包含铣削、钻孔、攻丝、铰孔、镗孔和珩磨等[1],加工特征多、工艺较为复杂,批量生产过程常会出现刀痕、划伤、碰伤、尺寸超差、振纹以及台阶等质量问题,需要进行返修。为满足客户期望,节约生产成本,减少用户抱怨,本文使用六西格玛管理中用于流程改善的DMAIC工具对缸体加工流程进行优化,降低缸体返修率。

1 定义阶段 Definition

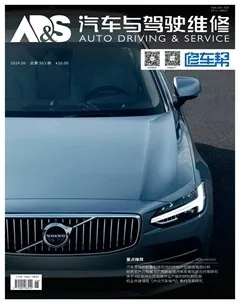

某工厂二期缸体线返修率持续3 个月偏高,最高达0.37%(指标要求≤ 0.13%),造成大量返修浪费,严重增加制造成本(图1)。经调查统计,返修前位问题为顶面面刀痕与顶面压伤问题。

1.1 问题定义

外部顾客为用户,内部顾客为领导、生产部门和质量部门;顾客期望为高质量低成本的产品,项目关键过程输出变量(KPOV)为缸体二期返修率。在六西格玛管理中,经常将结果或输出变量记为Y,把输入变量或影响因子记为X[2],输入和输出的关系可表述为Y=f(X)的函数关系。在本项目中,Y 定义为二期缸体返修率,数据来源于下线100% 目检,统计周期为1 次/ 月,统计人员是机加线班组长和项目组成员。

运用排列图统计3 个月份二期缸体线返修数据可得:顶面刀痕返修率和顶面压伤返修率数据累计达到88.4%(图2)。因此将Y 分解为Y=Y1+Y2,Y1 为顶面刀痕返修率,Y2 为顶面压伤返修率,其他项暂不考虑。

1.2 项目范围界定

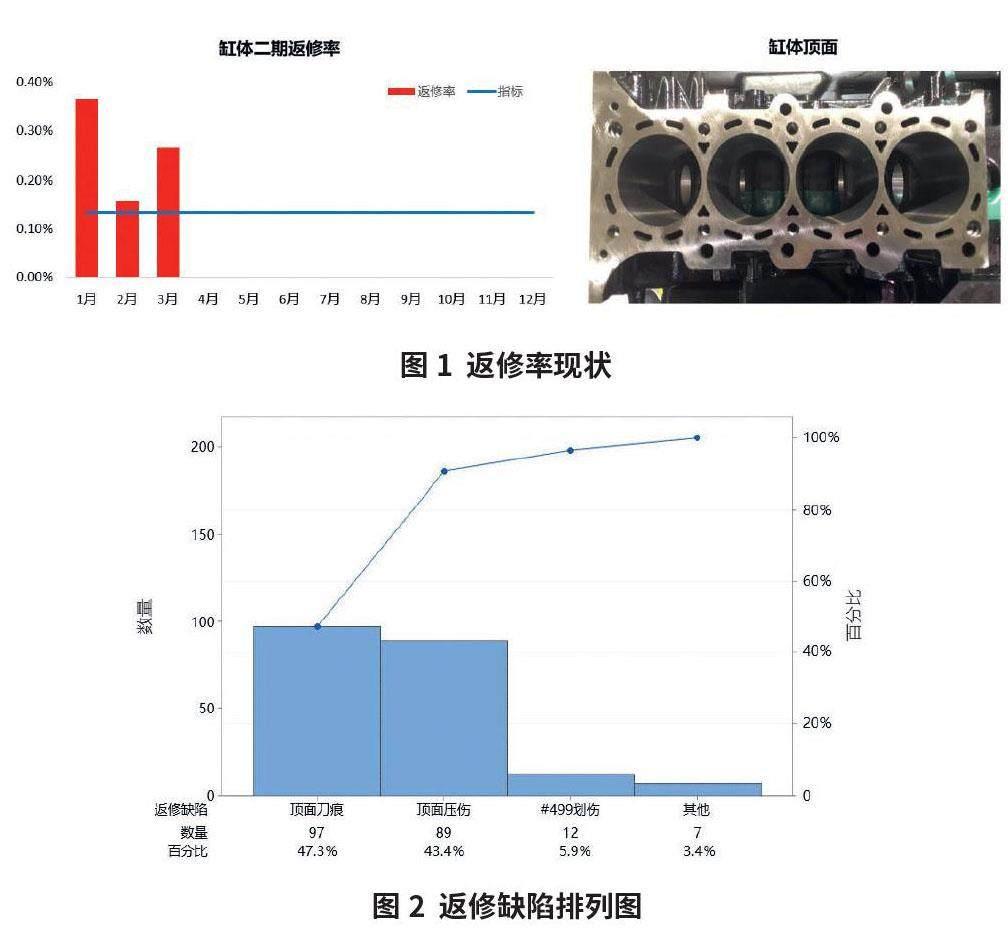

项目团队运用SIPOC 分析方法,通过对项目的供方(S)、输入(I)、过程(P)、输出(O)和客户(C)进行分析[3],界定出项目范围,从而确定项目的关键过程、关键过程的输入和输出以及利益相关方(图3)。

1.3 项目目标制定

纵向对比二期N 系列机型生产数据,历史返修率最佳表现为0.09%。横向对比一期B 系列返修率平均水平保持在0.10%,最佳表现为0.07%。理论计算:应内部客户要求,并结合团队历史问题攻关经验,可至少缩小GAP 的85%,计算返修率目标如下:

Y = 0.37% -(0.37%-0.07%)×85%=0.11%

因此目标设定为二期缸体返修率≤ 0.11%。

2 测量阶段 Measurement

测量阶段是DMAIC 过程的第二个阶段,它既是定义阶段的后续活动,也是连接分析阶段的桥梁。测量阶段的工作重点就是在定义阶段的基础上,进一步明确输出变量Y 的测量。特别是通过过程分析,认识Y 的波动规律,揭示过程改进的机会,识别项目目标的可能途径和改进方向。

2.1 Y 的测量系统分析

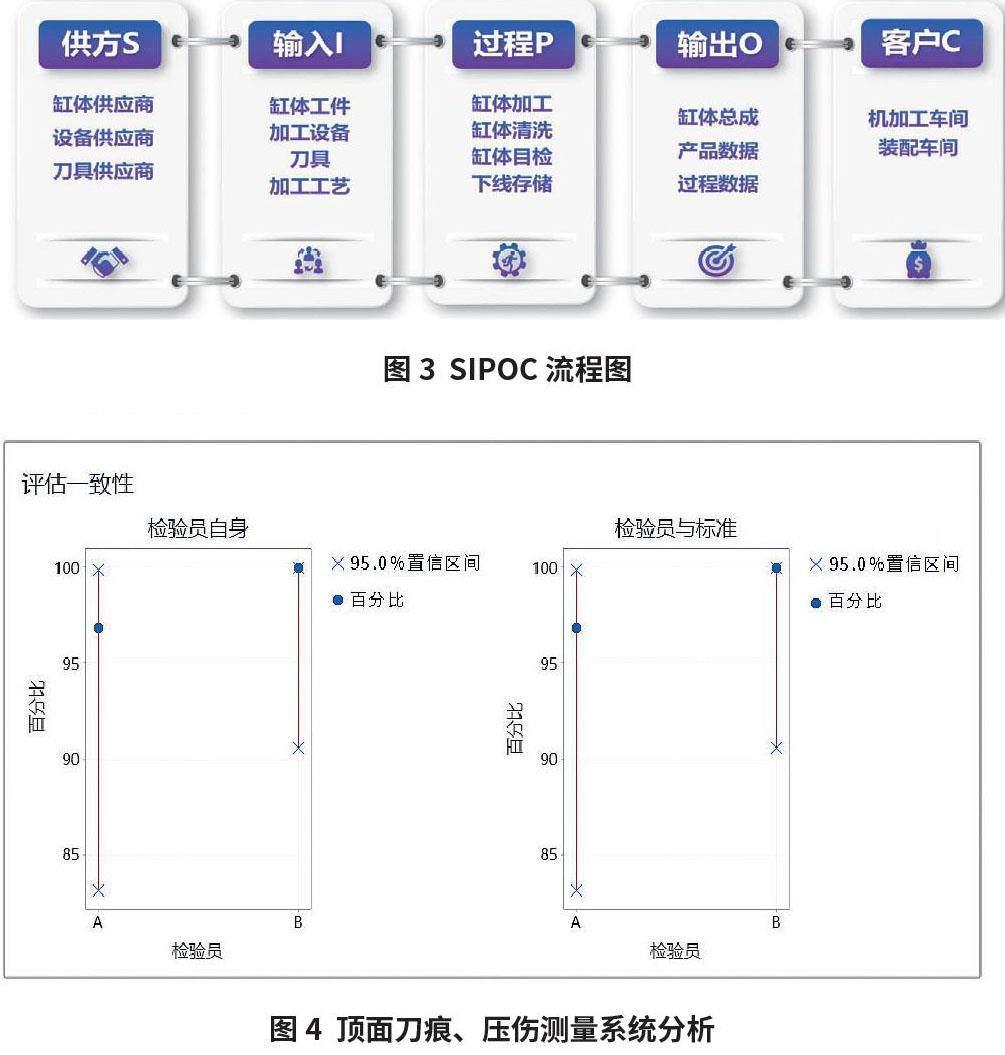

为保证测量结果准确可靠,需要对顶面刀痕和顶面压伤测量系统做评价。团队选取15 件合格产品与15 件有缺陷的外观质量边界样本给下线员工进行判定。判定结果是定性数据,通过Minitab 软件进行属性一致性分析,评估检验员自身、检验员与标准、检验员之间以及所有检验员与标准的吻合程度(图4)。评估结果为:测量系统是能够接受的。

2.2 发掘影响因子X

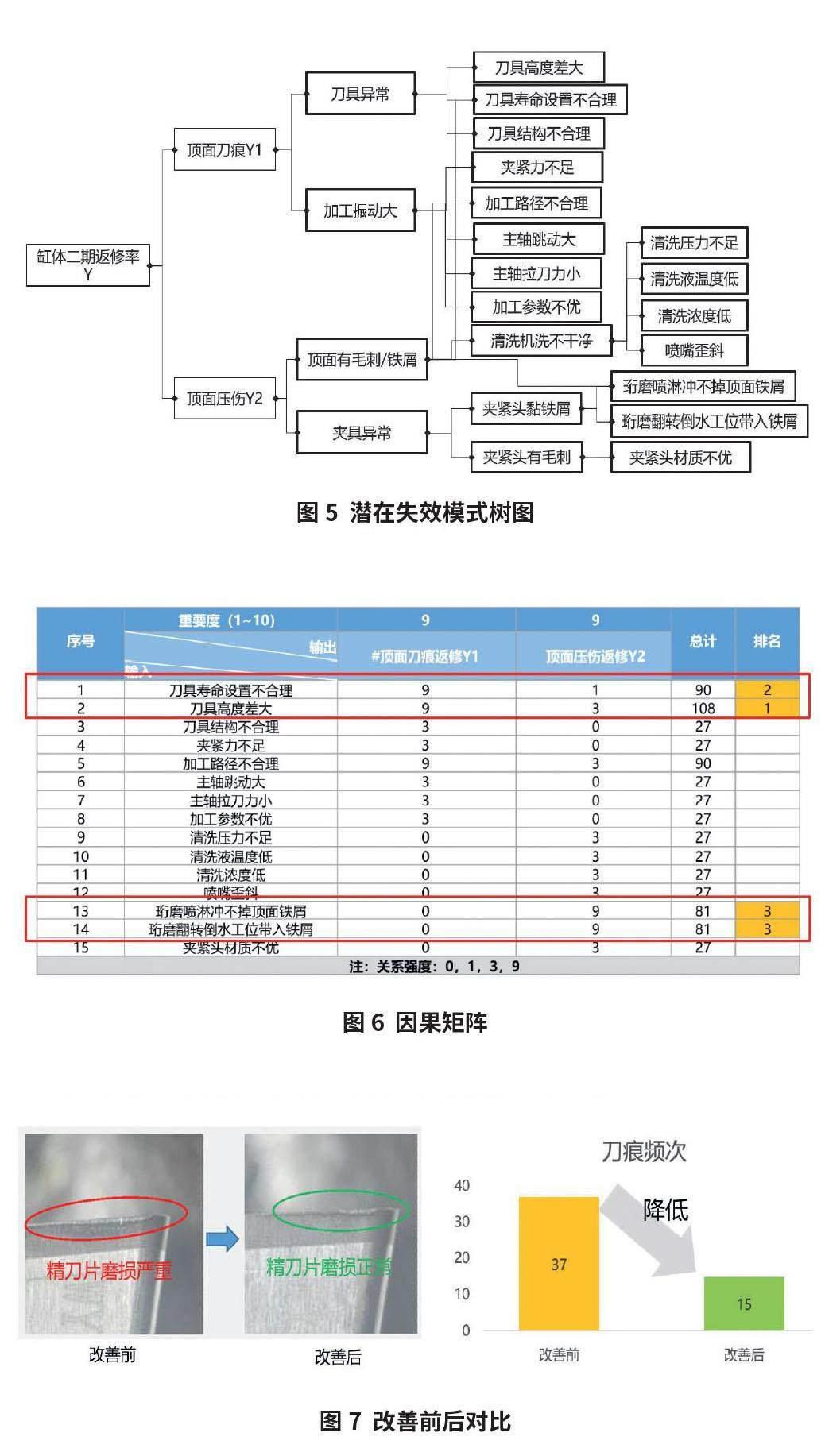

项目团队详细分析缸体顶面加工过程,逐个工位排查,聚焦现场员工操作,识别输入变量和输出变量。通过分析汇总顶面刀痕和顶面压伤的失效模式,绘制潜在失效模式树图,得出刀具高度差大、刀具寿命设置不合理、刀具结构不合理、夹紧力不足、加工路径不合理、主轴跳动大、主轴拉刀力小、加工参数不优、清洗压力不足、清洗液温度低、清洗浓度低、喷嘴歪斜、珩磨喷淋冲不掉顶面铁屑、珩磨翻转倒水工位带入铁屑以及夹紧头材质不优共15 个末端因子(图5)。

2.3 筛选影响因子X

团队运用因果矩阵对影响因子进行重要度排序(图6),再通过失效模式及后果(FMEA)分析方法按照风险顺序数排序,筛选前位因子。经过团队的充分沟通和专业技术的评估,从15个潜在影响因子中确定了4 个关键因子:X1——刀具寿命设置不合理,X2——刀具高度差大,X3——珩磨喷淋冲不掉顶面铁屑,X4——珩磨翻转倒水工位带入铁屑。

2.4 快赢改善

对X1——刀具寿命设置不合理因子进行解析。当刀具寿命设置不合理,刀片超寿命使用时,加工过程中刀片磨损量变大后切削力将会变大,切削温度上升,工艺系统产生振动[4],将会导致加工面产生刀痕问题。调查发现,刀痕出现的刀具寿命集中在600 ~ 660 件。现将刀具预设寿命从660 件调整为600 件,优化刀具寿命后,刀痕问题出现频次明显减少(图7)。

对X3——珩磨喷淋冲不掉顶面铁屑因子进行解析。目前珩磨喷淋逻辑为压板夹紧工件的同时启动喷淋,无法有效冲掉来料顶面上的铁屑,若压板夹紧位置有铁屑,则会导致顶面压伤问题(图8)。通过将喷淋启动时间提前,延长冲洗顶面冲洗时间,使顶面铁屑可以冲掉。优化珩磨喷淋逻辑后,珩磨工位3、工位4压伤问题未再发生。

2.4 测量阶段总结

在测量阶段,项目团队通过测量系统分析,确认了测量系统的可靠性;又通过详细的流程分析,发掘出15 个可疑因子,再经过因果矩阵分析,确定4 个关键因子。其中X1 和X3 经过快赢改善措施,改善效果良好;X2 和X4 在分析阶段重点研究。

3 分析阶段 Analyze

分析阶段是对关键因子X 进行定量、定性分析。使用常用的图形化工具和过程能力分析、变异源分析以及假设检验等方法,识别和验证其影响因素的显著性。针对X2 和X4 两个关键因子,进行假设检验分析,确认是否对Y 有显著影响。

3.1 针对X2——刀具高度差大的假设检验

对X2——刀具高度差大因子进行解析。加工顶面的刀具由9颗粗刀片和3 颗精刀片组成,粗刀片主要作用是去余量,精刀片作用是修光,保证顶面光洁度。刀痕问题主要是由精刀片加工产生。当3 颗精刀片之间的高度差大,导致每颗精刀片加工余量不一样,刀具受力不均产生振动,从而导致加工产生刀痕。

使用不同精刀片高度差的刀具,加工验证一个刀具寿命(600件,即样本数),统计出现的刀痕频次(表1),P1 为样本1 事件比率,P2为样本2 事件比率。运用MINITAB 软件对样本验证结果进行双比率检验。原假设H0 :P1-P2= 0 ;备择假设H1:P1-P 2≠ 0。经计算P 值为0.012<0.050,因此拒绝原假设[5],即说明精刀片高度差对于顶面刀痕有显著影响。可以确定X2 是导致问题产生的关键因子。

3.2 针对X4——OP200 翻转倒水工位带入铁屑的假设检验

收集水套腔内有铁屑与无铁屑工件各100 件,验证压伤出现情况(表2),P 1为样本1 事件比率,P2为样本1 事件比率。用MINITAB 软件对样本验证结果进行双比率检验。原假设H 0:P1-P 2= 0 ;备择假设H1:P1-P2≠ 0。经计算P 值为0.012< 0.050,因此拒绝原假设,即水套腔内有无铁屑对顶面压伤问题有显著影响。可以确定X4 为导致故障的关键因子。

4 改善阶段 Improve

4.1 针对X2 的改善

减少参与加工的精刀片数量,将参与加工的精刀片数量从3颗减少到1 颗,只有一颗精刀片参与加工,即不存在精刀片间存在高度差的问题。由于精刀片数量减少,使用寿命只使用一次出刀220件。只保留一颗精刀片参与加工,消除精刀片高度差,有效减少顶面刀痕问题(图9)。

4.2 针对X4的改善

来料水套腔内有铁屑无法避免,只要保证铁屑不粘附在夹紧头及夹紧位置上,即可避免压伤顶面。现将珩磨工位10 夹紧杆进行改造,增加一路吹气功能,吹掉夹紧头及顶面夹紧点铁屑,避免压伤(图10)。

5 控制阶段Control

控制作为六西格玛DMAIC 实施流程中的最后一个阶段,控制的目的在于保持项目中取得的成效并持续改进。在控制阶段,项目团队进行目标达成情况确认:改善后,缸体二期返修率连续3 个月达到目标0.12%,项目攻关成功(图11)。 为了措施长期有效实施,固化改进效果,团队对刀具布置图、刀具装配图、PFMEA 和备件图纸进行更新。

6 结束语

本文根据实际生产线中的疑难问题运用六西格玛DMAIC 工具进行攻关,运用六西格玛管理的方法定义问题,在测量和分析阶段通过细致观察现场操作流程,使用因果矩阵、FMAE 分析和假设检验等工具层层筛选因子。团队在攻关活动中通过对六西格玛统计工具的实际运用,对六西格玛管理这套系统方法有了更深的认识。此次案例充分展现了六西格玛管理方法的严谨性、功能性,团队将更好地推广、应用六西格玛工具解决重大、复杂问题。

作者简介:

李玉文,本科,助理工程师,研究方向为发动机质量控制与提升、精益制造等。