旋转机械压液式自动平衡执行器流场仿真和性能参数分析

李薇 潘鑫 葛德宏 高金吉

DOI:10.20031/j.cnki.0254?6094.202403016

摘 要 介绍了一种新型压液式在线自动平衡系统,基于Fluent软件,对执行器内部流场进行模拟仿真和性能参数分析,得到相关结论。实验结果表明,平衡液转移过程中,液体黏度10cSt比黏度100cSt时响应更快,为后续优化提供方向;转子不平衡振幅从18.3 μm降低至10.6 μm,验证了平衡系统的有效性。

关键词 旋转机械 自动平衡 仿生自愈 压液式 ANSYS 仿真分析

中图分类号 TQ051 文献标志码 A 文章编号 0254?6094(2024)03?0440?09

Flow Field Simulation and Performance Parameter Analysis of Rotating Machinerys Hydraulic Auto?balancing Actuator

LI Wei 1,2, PAN Xin 1,2, GE De?hong 1,2, GAO Jin?ji 1,2

(1. MOE Engineering Research Center of Chemical Safety,Beijing Universiyt of Chemical Technology;2. Beijing Key Laboratory of Health Monitoring and Self?recovery for High?end Mechanical Equipment, Beijing University of Chemical Technology)

Abstract In this paper, a new hydraulic on?line auto?balancing system was described. Through having Fluent software based to simulate and analyze the flowfield within the actuator, the relevant conclusions were obtained and verified by experiments. The experimental results show that, the response of liquid viscosity 10cSt is faster than that of viscosity 100cSt, which provides the direction for later parameter optimization. The rotor unbalance amplitude decreased from 18.3 μm to 10.6 μm, verifies effectiveness of the balancing system.

Key words rotating machinery, auto?balancing, bionic self?healing, hydraulic type, ANSYS, simulation analysis

基金项目:北京市自然科学基金(批准号:3212010)资助的课题;国家自然科学基金(批准号:51875031)资助的课题。

作者简介:李薇(2000-),硕士研究生,从事流体模拟仿真和自动平衡技术的研究。

通讯作者:潘鑫(1987-),副教授,从事动力工程与工程热物理的研究,panxinbuct@163.com。

引用本文:李薇,潘鑫,葛德宏,等.旋转机械压液式自动平衡执行器流场仿真和性能参数分析[J].化工机械,2024,51(3):440-447;493.

汽轮发电机组、大型风机及离心压缩机等旋转设备通常是化工、电力及航空航天等国家支柱行业的关键设备[1]。转子作为上述旋转设备的核心部件,其不平衡故障引起的振动超标是导致设备非正常停机的主要因素之一,严重制约设备的长周期安全稳定运行。对于因不平衡导致的振动超标,通常需要停机拆下转子并在动平衡机上进行动平衡,或在现场做整机动平衡[2]。在无备机的场合,上述操作会使生产中断,造成巨大的经济损失。

在线自动平衡是一种典型的自愈调控系统,通过实时抑制转子不平衡振动,有效减少故障停机次数,确保设备长周期安全运行[3]。目前美国、德国、意大利等国家已有成熟的在线自动平衡产品,根据平衡方式不同,可分为电动机驱动式、电磁滑环式和液体式三类,并已应用于高速主轴、磨床等设备[4]。

对于前两种平衡装置,旋转部分不可避免地要引入一些可动部件,如偏心质量块、机械传动链等,结构较为复杂且易受环境影响,因此对装置的抗干扰能力有较高要求[5]。相对而言,液体式平衡执行器由于具有结构简单、平衡能力强、响应速度快的性能特点,更加适用于高速场合,在未来旋转设备的高速化发展进程中具有更广阔的应用空间。

近年来,国内外的很多学者致力于对液体式平衡装置进行结构优化和性能改进,但往往克服已有缺陷的同时,会带来新的问题:如KERLIN等的液气式平衡装置将驱动液体转移的方式改为加热汽化,导致其响应速度变慢,加工难度增大;STEERE J和LEWANDOWSKI T的气压液体式平衡装置在连通管上增加了多余可动部件,使该装置不再适用于高速;释液式平衡装置虽可以做到平衡液的可控排出,但注释液两种运行方式转换条件判断困难;连续注排式平衡装置虽然既能注液又能排液,但无休止的工作要求执行机构具有更高的可靠性[6~8]。

笔者介绍了一种新型的气压液式自动平衡系统,通过分析其工作机理、模拟内部旋转流场和多工况两相流仿真,对平衡装置相关性能参数进行定性分析和定量分析,最后通过实验验证相关结论的可靠性。

1 自动平衡系统组成及工作原理

1.1 自动平衡系统

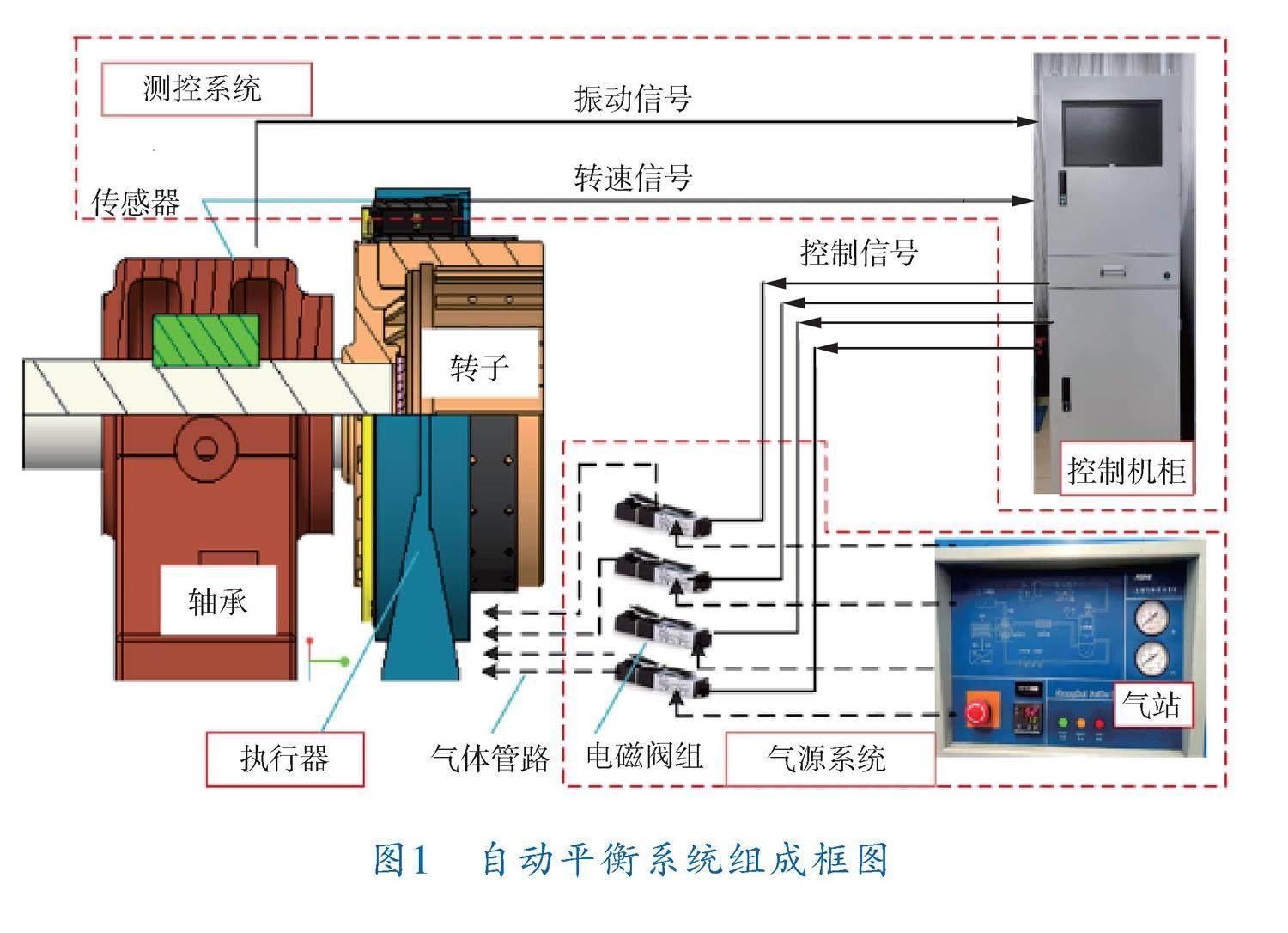

气压液式在线自动平衡系统属于液体式平衡系统中的一种,其组成部分如图1所示,包括传感器、测控器、执行器和气体辅助系统,主要可分成3类:气源系统、测控系统、平衡执行器[9]。

气源系统由气源、过滤器、电磁阀组及相应气体管路等部分组成,主要提供适当的高压气体。测控系统由传感器和控制器组成,其中传感器用来实时监测转子的运行状态,控制器实时采集提取并据此输出控制信号。平衡执行器则包括平衡盘和气源分配器两个部分,平衡盘用于液体的储存和转移,气源分配器用于实现压缩空气的动静传递,将气体由静止管路传递到旋转的储液腔中。

其工作过程如下:当传感器检测到不平衡振动超过预设值,数采器即刻进行处理,控制器迅速定位出初始不平衡量,电磁阀组进行相应的通断,使得高压气体有目标地注入储液腔,驱动定量平衡液转移,以此改变平衡盘中液体的质量分布,直至转子振动幅值恢复到限定水平。此时电磁阀关闭,平衡系统执行器停止工作,直至转子不平衡振动再次升高并超过预设值,则重复以上流程,实现执行器的实时自动平衡功能。

1.2 工作原理

气压液体式自动平衡系统核心部件为平衡执行器,包括定子和自动平衡盘,将平衡盘安装在待平衡转子上并随之同步旋转,如图2a所示。自动平衡盘具有4个对称分布的储液腔,如图2b所示,AC、BD为两组位置相对的储液腔,分别用连通管连接。

自动平衡系统工作时储液盘中平衡液质量分布变化如图3所示,初始状态下,储液腔中充有等量的平衡液,在旋转工况下形成稳定液环;平衡过程中,AD腔平衡液增加,BC腔平衡液减少,形成校正质量。根据储液腔内平衡液的初始质量和转移质量计算离心力,得到不同方向合成力Fx和Fy,两者矢量合成形成自愈力F1。转子故障力来源于旋转主轴的不平衡振动,体现在某相位处存在不平衡质量。自愈力F1与故障力F0大小相等、方向相反,从而抵消不平衡力,达到在线动平衡[10]。

2 平衡性能分析

平衡执行器作为自动平衡系统的关键部分,平衡精度是评价执行器好坏的重要指标[11]。在此过程中,如驱动压力、工作转速及平衡液黏度等都会对平衡能力造成一定影响,笔者以一组相对腔为例,分析平衡液体通过连通管转移的流动情况。

首先分析液体在传递过程中受到的力,在连通管中,平衡液受自身重力(可忽略)、气体驱动压力、腔内的液体压力和连通管内液体的离心力的作用。气体压力和液体压力为正压力,对离心力进行分析,发现以连通管中心为分界点,在平衡液到达连通管中心最小半径之前,平衡液克服离心力传递;经过连通管中心后,离心力作为驱动力推动平衡液流动,因此可对连通管液体传递前半部分进行分析。

连通管内液体并未连通时,可认为是流体静力学问题,不考虑流动中的阻力损失。只有当C腔内的总驱动压力大于连通管从最大半径点1至最小半径点2的压差,平衡液才能流过连通管中心,顺利到达对腔。3种力的关系应满足:

p≥(r-r)-VC′ (1)

式中 B——储液腔厚度;

p——C储液腔内气体压力;

r——连通管入口位置所在半径;

r——连通管中间位置所在半径;

VC′——液体转移后C储液腔内液体量总和;

θ——扇形储液腔对应圆心角;

ρ——液体密度;

ω——转子运行角速度。

当相对腔中平衡液在连通管接通时,可对连通管入口处点1位置和连通管出口点3位置列伯努利方程:

gz++-r-k=gz++-r (2)

考虑实际结构设计,可将式(2)简化为:

=u2 (3)

式中 k——连通管入口至出口的总阻力系数,

与黏度有关;

p——入口点1位置压力;

p——出口点3位置压力;

r——连通管出口位置所在半径;

u——连通管中的液体流速。

总阻力系数k计算公式为:

k=λ+ζ (4)

式中 d——连通管当量直径;

l——连通管长度和;

ζ——局部阻力系数;

λ——摩擦系数。

通常认为平衡液转移过程中的液体流动状态为层流。此时,总阻力系数k的公式可变换为:

k=λ+ζ=+ζ=0.064+ζ (5)

综上,执行器平衡能力与气体压力p、转子运行角速度ω有关。平衡精度与液体运动黏度ν有关。平衡液能否转移、执行器能否靶向控制都与之相关。

3 性能仿真研究

基于Fluent模块建立流场模型,对平衡执行器内部气液两相流场进行仿真模拟,改变相关参数,探究平衡液转移情况,优化平衡过程。执行器模型及平衡盘内部流场如图5所示。

根据执行器工作原理,以平衡盘中左右相对腔BD为例,假设液体由D腔向B腔转移,则该过程产生的两相流场由D腔内高压气体、BD腔内和连通管内液体、B腔内大气压组成。因此建立气液两相流体域,如图6a所示,同时基于上节的理论分析可知,液体只要通过连通管的最低点,即可顺利到达对腔,因此可以将流体域进行简化,简化后如图6b所示。

建立上述计算流体域简化模型并导入Meshing中进行网格划分,检验网格精度后,在Setup前处理中设置边界条件和单元区域条件,迭代计算中设置时间步数与时间步长[12,13]。经过瞬态分析后得到气液相流动过程,其中3个阶段的气液两相云图如图7所示。

根据3个两相云图分析两相流动过程,在出入口压差和储液腔内外压差的作用下,腔内液体首先在左上角发生变化,右下角受到压差的影响更小,因受重力和转速方向的影响,左上方的液体首先流出,而腔内液体在腔内下方发生堆积,后随着压差的作用,腔内液体体积慢慢减小并沿着外壁面通过连通管流出。

根据执行器平衡液转移的理论分析可知,气液旋转流场主要探究的3个参数为:入口压力、工作转速、平衡液黏度,因此在前处理中对单元区域条件、边界条件及材料参数等进行多工况定义,可得到6个变工况下的参数曲线图。

入口压力设置为0.1 MPa不变,平衡液黏度为100cSt不变,改变参考系转速(600、1 200、1 800 r/min),出口平均流速和质量流量曲线如图8所示。

参考系转速设置为1 200 r/min,平衡液黏度不变,压力入口设置3种工况,分别为0.1、0.2、0.3 MPa,其出口平均流速与质量流量曲线如图9所示。

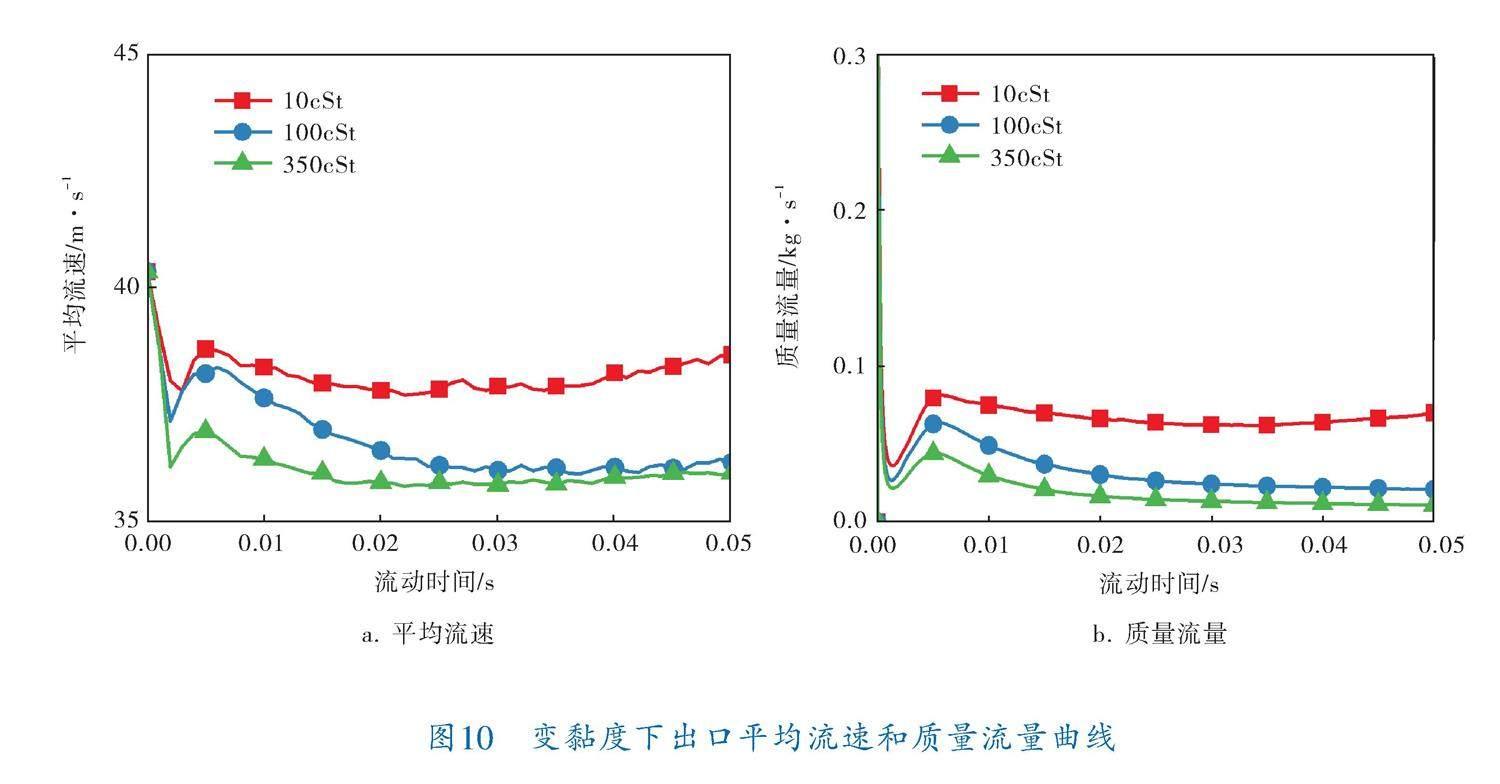

边界条件入口压力为0.1 MPa不变,参考系转速为1 200 r/min不变,将液体黏度分别设置为10、100、350cSt。其出口平均流速和质量流量曲线如图10所示。

由上述分析,结合瞬态分析的两相云图,在变工况下进行多种工况的数值模拟,整理数据报告并分析,可得出结论:

a. 平衡液在多工况下,随时间转移的速度趋势都是相同的,验证了执行器工作的稳定性;且平衡液的流动方向受到气体压力与转速的共同控制,当转速增加时,转移速度减小,故障响应更慢。平衡液转移受黏度影响,且不同黏度对比明显,但当液体黏度增加到一定数值时,对液体转移速度几乎无影响。

b. 平衡液转移速度和流量随着入口压力增加而增加。在入口压力较低时,转移速度稳定,控制精度较高;入口压力增加时,速度变化较快,控制精度降低。因此在控制平衡液转移时,可适当选择较低的压力进行稳定的平衡过程。

c. 随着平衡液黏度的增加,平均流速与质量流量都有明显的减小。黏度过大平衡液不易转移,黏度过小,故障响应速度过快,不易进行靶向控制,因此在未来的参数优化中必须考虑综合因素选择合理的平衡液黏度。

4 实验验证

4.1 自动平衡系统搭建

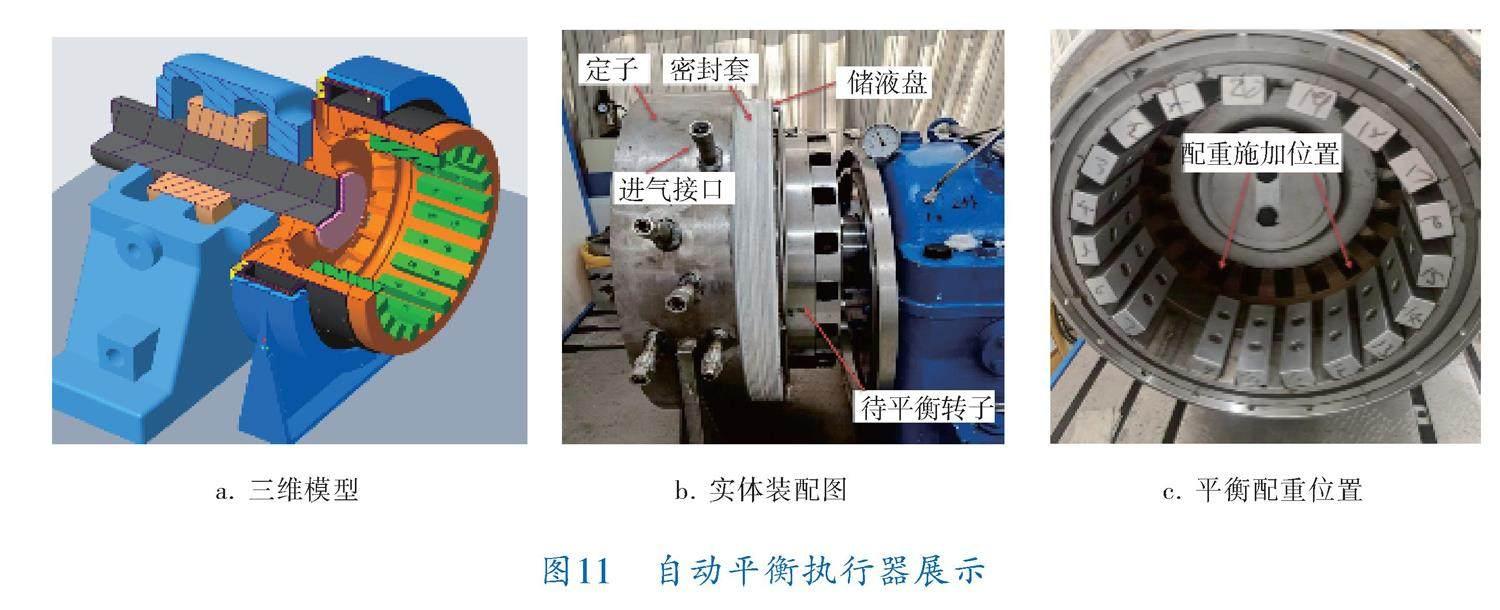

依照气压液式自动平衡系统的系统组成,根据某厂实际汽轮发电机组结构,利用动力学相似原理搭建真实尺寸的自动平衡模拟实验台,用以旋转设备自动平衡的相关研究(图11)。

4.2 性能参数探究实验

实验过程如下:首先向A储液腔内注入600 g平衡液,相对腔C腔内无注液,工作转速设定为600 r/min,注气压力为0.089 MPa,实验过程中选择平衡液黏度10cSt和100cSt,对比两次工作过程中转子振幅变化图(图12)判断黏度造成的影响。

由图12可知,在两次平衡液转移过程中,振幅均有明显变化,应用黏度为10cSt的平衡液,转子振幅由11.930 μm降低到2.028 μm,降低83%以上,耗时大约45 s;应用黏度为100cSt的平衡液,转子振幅由13.050 μm降低到2.033 μm,降低84%以上,耗时大约202 s。

实验结果和仿真结果相互验证,则可得出结论:平衡液黏度对平衡能力影响不大,主要对控制精度有所影响。若考虑更精确的靶向控制自愈平衡时,则需要把平衡液黏度纳入考虑范围。

4.3 自动平衡实验

对执行器性能参数探究完成后,进行自动平衡实验,初始向各腔中注入等量的平衡液,实验转速为600 r/min。以某次自动平衡系统工作前后转子振幅变化情况为例,轴承位置的振幅变化如图13所示。由图可知,自动平衡系统可将实验台上轴承的不平衡振动从18.3 μm降低至10.6 μm,振动降幅为42%,平衡效果良好,验证了该平衡系统的工作能力。

5 结束语

针对旋转设备自动平衡的应用场合,提出一种新型气压液式平衡执行器,介绍了其系统组成和工作原理,并对相关性能参数进行了理论探究。通过模拟仿真和实验验证,发现应用平衡液黏度10cSt比应用黏度100cSt平衡执行器响应更快,时间可减少75%以上。同时进行了自动平衡实验,振幅从18.3 μm降低至10.6 μm,验证了该系统的可行性和有效性。笔者目前的研究重点在执行器内部旋转流场的仿真模拟和性能参数分析,今后可考虑平衡装置结构改进和驱动力传递效率,进一步优化平衡执行器,增强在线自动平衡效果。

参 考 文 献

[1] 苏家军,丁德江,张体春,等.现场动平衡技术处理转子动不平衡故障的应用及优势[J].石油和化工设备,2021,24(4):70-72.

[2] 张雪辉,焦瀚晖,胡东旭,等.旋转机械现场动平衡方法研究进展[J].机电工程,2021,38(11):1367-1377.

[3] 章云,梅雪松,胡振邦,等.注液式高速切削主轴动平衡装置设计及其性能研究[J].西安交通大学学报,2013,47(3):13-17;23.

[4] 运侠伦,梅雪松.高速电主轴在线动平衡方法与技术研究[J].机械工程学报,2021,57(22):105.

[5] XU S Y,XING F F,WANG R L,et al.Vibration sensor for the health monitoring of the large rotating machinery: review and outlook[J].Sensor Review,2018,38(1):44-64.

[6] STEERE J,LEWANDOWSKI T.Balanced rotary saw as? sembly and a method of balancing the same:US4537177[P]. 1985-08-27.

[7] 贺世正.释放液体式自动平衡头的研究[J].浙江大学学报(工学版),2001,35(4):70-74.

[8] 张西宁,刘旭,张雯雯,等.注排液型砂轮平衡装置控制策略与实验研究[J].振动与冲击,2019,38(15):223-230.

[9] 霍家骥,于洪杰,潘鑫,等.大型旋转设备压液式自动平衡系统[J].机械工程学报,2023,59(18):121-129.

[10] 潘鑫,谢震,吴海琦,等.高速不平衡振动压液式轴内装自愈调控系统[J].机械工程学报,2021,57(24):184-191.

[11] 陈立芳,王维民,高金吉.航空发动机自动平衡技术发展综述[J].航空动力学报,2019,34(7):1530-1541.

[12] 金伟,史俊强.基于Fluent旋转阀阀口流场分析[J].液压与气动,2020(5):162-166.

[13] 胡盛翔.基于Fluent的气力输送弯管流场仿真模拟[J].水泥工程,2020(S1):34-36.

(收稿日期:2023-06-04,修回日期:2024-05-07)