7075铝合金切削加工晶粒尺寸演化过程研究

郑广花 刘孟阳 张嘉慧 黄留洋 付宏鸽

【摘 要】 金属材料在切削加工过程中,表层晶粒在机械载荷和热载荷的剧烈冲击作用下快速再结晶使表面形成晶粒细化层,该细化层严重影响材料使役性能。在研究切削加工晶粒尺寸演化机制的基础上,通过DEFORM仿真软件实现7075铝合金晶粒尺寸演化过程,开展单因素法试验,构建了晶粒尺寸关于切削速度、进给量的预测模型。结果表明:切削速度增加,表层晶粒尺寸增大,细化层厚度减小;进给量增加,晶粒尺寸和细化层厚度在温度和塑性变形共同作用下先增加后减小。通过实验验证,该模型能够较为准确地预测材料表面晶粒尺寸。

【关键词】 7075铝合金;晶粒尺寸;细化层;DEFORM

Study on Grain Size Evolution Mechanism of

7075 Aluminum Alloy during Machining

Zheng Guanghua, Liu Mengyang, Zhang Jiahui, Huang Liuyang, Fu Hongge

(North China Institute of Aerospace Engineering, Langfang 065000, China)

【Abstract】 During the cutting process of metal materials, the surface grains rapidly recrystallize under the severe impact of mechanical and thermal loads, forming a grain refinement layer on the surface, which seriously affects the material's service performance. On the basis of studying the evolution mechanism of grain size in cutting machining, this article uses DEFORM simulation software to achieve the evolution process of grain size in 7075 aluminum alloy, conducts single factor method experiments, and constructs a prediction model of grain size regarding cutting speed and feed rate. The results show that as the cutting speed increases, the surface grain size increases, and the thickness of the refined layer decreases; as the feed rate increases, the grain size and refined layer thickness first increase and then decrease under the combined effect of temperature and plastic deformation; experimental verification shows that the model accurately predicts the surface grain size of materials.

【Key words】 7075 aluminum alloy; grain size; refinement layer; DEFORM

〔中图分类号〕 TP319 〔文献标识码〕 A 〔文章编号〕 1674 - 3229(2024)02- 0057 - 05

[收稿日期] 2023-12-25

[基金项目] 北华航天工业学院重点项目(ZD202302);北华航天工业学院创新资助项目(YKY-2022-03);河北省研究生建设项目(KCJSX2024110)

[作者简介] 郑广花(1967- ),女,硕士,北华航天工业学院机电工程学院教授,硕士生导师,研究方向:精密制造技术。

0 引言

7075铝合金作为一种高强度可热处理的合金材料,具有耐高温、耐腐蚀、加工性能好等优异性能,广泛应用于航空航天、国防军工等重要领域[1-3],多用于航空器结构件、导弹壳、燃烧室等重要承力构件。由于长期暴露于高温、高压等恶劣环境,使役性能备受关注。在服役过程中发现,切削加工表面的晶粒尺寸对金属的力学性能具有很大的影响[4-5],因此对切削过程中晶粒尺寸演化机理及预测研究尤为重要。

国内外学者对切削过程晶粒尺寸演化过程已经进行了一定的研究。H Ding等[6]建立了铝和铜在切削过程中晶粒细化的模型,并利用有限元模型捕捉了切削过程中变形场和晶粒细化机理的本质特征。尹浩等[7]在7075铝合金的切削仿真过程中考虑了其微结构的变化,通过子程序对微结构的变化特征进行了定义,对其微结构变化的动态过程进行了仿真。钟鑫等[8]对TC4加工过程中晶粒细化进行了模拟,发现切屑晶粒细化主要发生在剪切区和第二变形区,剪切区晶粒细化程度大于第二变形区。周滔等[9]对切屑形成过程中塑性变形引起的微观组织演化过程进行了建模,并模拟出铝合金的剪切区位错密度和晶粒尺寸的演化过程。

通过文献分析发现,多数学者对切削过程工件表面晶粒尺寸变化研究主要集中在细化机理以及剪切区域晶粒尺寸演化过程方面,部分学者[10-11]研究了切削参数对晶粒尺寸演变规律的影响,但没有给出合理的模型对晶粒尺寸演化过程进行预测。本文通过开展有限元仿真单因素试验,分析切削速度、进给量对晶粒尺寸的影响规律,建立了晶粒尺寸关于切削用量的预测模型。

1 切削加工晶粒尺寸演化机制

1.1 切削加工晶粒尺寸演化机理

切削加工过程中,伴随着局部高应变、高压和高温,已加工表面在刀具后刀面的挤压和摩擦下,产生严重的热-弹塑性变形,表层材料晶粒在加工过程中出现挤压、拉长、形核和再结晶,工件表层出现晶粒细化现象,如图1所示。刀具未接触工件时,工件表面初始平均晶粒尺寸如基体尺寸均匀分布;当刀具接触到工件时,已加工表面晶粒在刀具的挤压和摩擦作用下发生拉长、纤维化和扭曲等变化,位错阻力增加,如图1中放大图①所示;当刀具继续运动,切削温度随之升高,伴随着积聚应变能的作用,原始晶粒大角度晶界中的一小段向晶粒内部弓出,弓出部分形成新的再结晶晶核,如图1中放大图②所示;随后,再结晶晶核不断吞食周围基体并迅速长大,随着切削温度的升高,在原来被拉长组织中出现新的无畸变的等轴晶粒,如图1中放大图③所示,发生再结晶现象,同时,材料的性能也随之改变。

1.2 切削加工晶粒尺寸演化有限元法仿真

本文通过有限元仿真软件DEFORM-2D(v10.2)实现7075铝合金切削加工晶粒尺寸演化机理分析。

1.2.1 几何模型建立

本例在车削(Turning)加工分析单元建立有限元二维切削模型,选取刀具材料WC硬质合金,刀具前角和后角均为5°,刀尖圆弧半径为0.08 mm,默认为刚体,同时将工件设为弹塑性体。工件材料为铝合金7075,通过(Insert Geometry)定义刀具和工件形状,生成二维切削模型。

1.2.2 材料模型

本文选用DEFORM自带7075铝合金材料模型,如式(1)所示。

[σ=σ(ε,ε,T)] (1)

式(1)中,[σ]为材料的流动应力;[ε]为材料的应变;[ε]为材料的应变率;T为材料的温度。

1.2.3 网格划分、边界和接触条件

网格划分采用自适应网格划分技术进行,工件和刀具均采用四面体进行划分,工件网格数为1000,刀尖和工件接触部位网格划分稠密;加工模拟过程中,刀具设为移动,工件X和Y方向设为固定,设置切削用量及接触条件;传热和热传导设为0.02 N/sec/mm/C和45 N/sec/mm/C,摩擦因数0.6,环境温度为20 ℃。

1.2.4 位错数学模型

本文基于DEFORM自带的Laasraoui-Jonas硬化和恢复模型改进版本的位错数学模型,如式(2)-(5)所示。

[dρi=(h-rρi)dε] (2)

[h=h0(εε0)mexp(mQRT)] (3)

[r=r0(εε0)-mexp(-mQRT)] (4)

[Nr=[(#Rows)(#Columns)2K]2h(dε)(1-2m)] (5)

式中:[ρi]为初始位错密度;[ε]为应变增量;[?]为硬化参数;r为动态回复软化率系数;[ε]为应变速率;[ε0]为应变速率修正系数;m为硬化敏感系数;Q为激活能;R为摩尔气体常数;[r0]为回复常数;[?0]为回复常数;T为绝对温度;K为用户指定。根据文献和DEFORM书籍阅读参考[12-13],选取7075铝合金参数如表1所示。

1.2.5 仿真结果

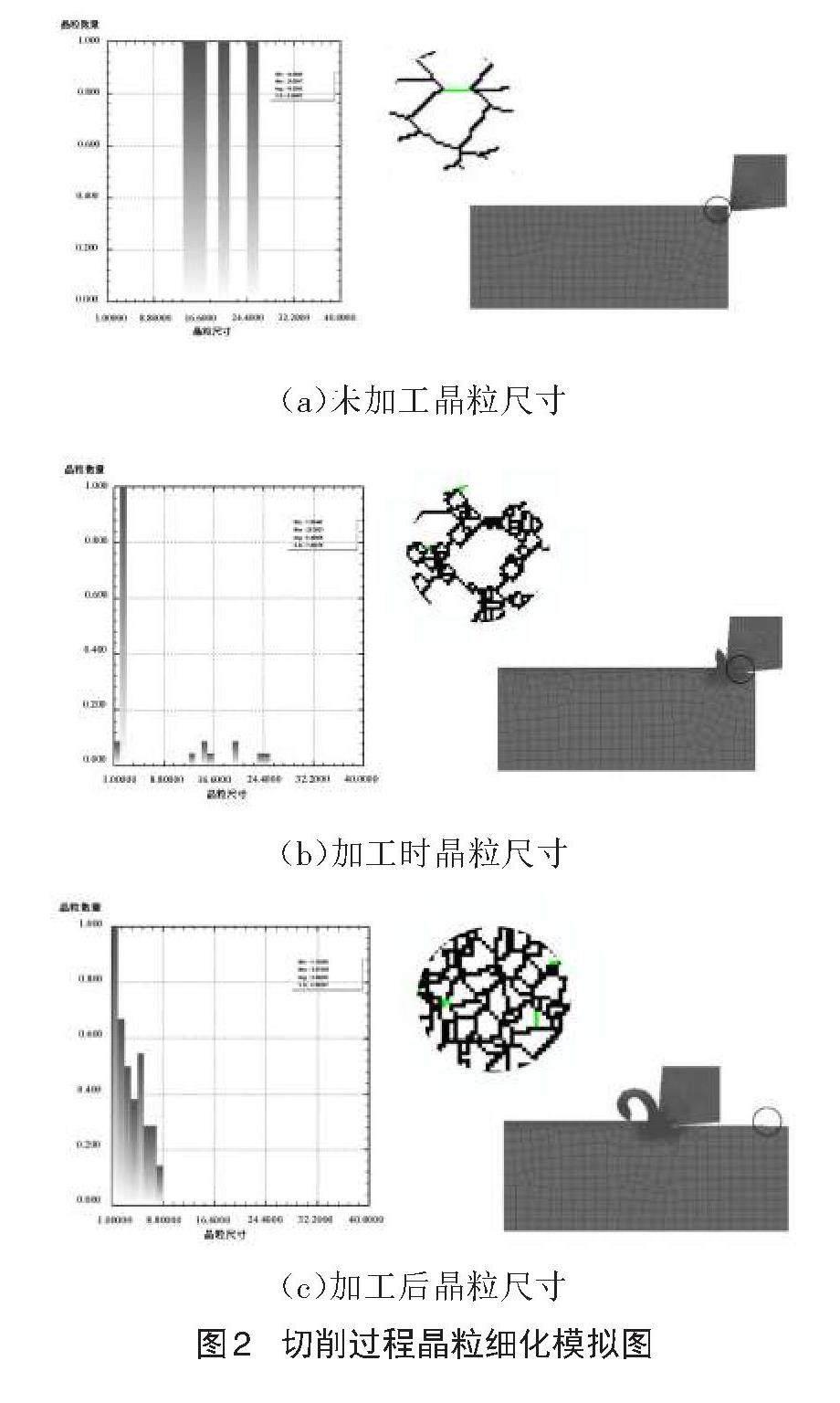

切削速度为200 m/min,进给量为0.1 mm/r切削加工7075铝合金时的仿真结果如图2所示。材料在未加工时晶粒均匀分布 (图2(a));当刀具接触到工件时,在温度和挤压的作用下,工件首先是在畸变度大的区域产生新的无畸变晶粒(图2(b)),然后逐渐消耗周围的变形基体而长大,直到形变组织完全改组为新的无畸变的细等轴晶粒为止(图2(c))。在整个过程中,因为切削是迅速的,在切削后工件被迅速冷却,从而抑制晶粒增长,达到晶粒的细化,最终在已加工表面形成一层细化层。仿真结果表明,已加工表面的晶粒演化过程仿真与上文切削加工晶粒尺寸演化机理一致。

2 切削参数对切削过程晶粒尺寸及细化层的影响

2.1 切削仿真单因素法试验设计

为探索切削参数对加工表面晶粒尺寸及细化层的影响规律,以切削速度和进给量两因素为变量,设计单因素法试验,如表2所示。

表2 单因素法仿真切削方案

[序号 切削速度(m/min) 进给量(mm/r) 1 50 0.10 2 100 3 200 4 300 5 400 6 300 0.10 7 0.15 8 0.20 9 0.25 10 0.30 ]

2.2 切削速度对平均晶粒尺寸及细化层的影响

图3为切削速度对晶粒尺寸和细化层深度的影响趋势图。从图3(a)中可以看出,随着切削速度的增加,平均晶粒尺寸有微小增加,细化层厚度明显减小。主要原因为随着切削速度增加、温度增加,变形速度加快,表层晶粒以大角度晶界迁移、晶粒相互吞食,再结晶后晶粒尺寸也越大。但是在切削速度低于100 m/min条件下没有达到再结晶温度,此时随着变形的程度增加,核心的形成率与核心增长速率的比值持续增加,晶粒不断细化,在切削速度50 m/min条件下,变形量最大,速度增加,变形量减小,细化层随着切削速度增加而减小,如图3(b)所示,原因可能为随着切削速度增加,材料表面的扭曲和拉伸应力增大,细化层厚度形成受到了约束。较大的切削速度可能使整体材料力学性能下降,影响材料的使用寿命和稳定性。

2.3 进给量对平均晶粒尺寸及细化层的影响

图4为进给量对平均晶粒尺寸和细化层厚度的影响趋势图。由图4(a)可知,随着进给量增加晶粒尺寸和细化层厚度先增加后减小,温度和塑性变形呈增加趋势,在同样的切削速度下已达到再结晶温度。究其原因,随着温度升高表面再结晶晶粒尺寸增大,而塑性变形增加到一定程度后晶粒尺寸细化程度增加。由图4(b)可知,进给量小于0.15 mm/r时,晶粒主要受温度影响,随着进给量的增加,表层晶界原子移动、晶粒之间并吞速度加快,晶粒在短时间内长大,细化层深度逐渐增加;进给量大于0.15 mm/r时,随着进给量的增加,变形增加,晶粒有较高的畸变能,随着塑性变形的持续发展,畸变能逐渐增加,当达到一定值时,就会引起晶界运动和滑移,导致晶体内部位错增高、发生断裂以及形态更改,最终得到细小晶粒,细化层深度也随之减小。

3 7075铝合金切削加工表面平均晶粒尺寸预测模型及验证

3.1 平均晶粒尺寸预测模型

为了更加精确地揭示切削用量与平均晶粒尺寸之间的关系,选用二次多项式回归模型研究瞬时高载荷下平均晶粒尺寸d与切削速度ν、进给量f之间的关系,建立瞬时高载荷下平均晶粒尺寸的经验模型,如式(6)所示。

[d=a0+a1v+a2f+a3v2+a4f2+a5vf] (6)

式中,[a0]-[a5]为自变量系数。

表3为通过仿真获得的切削用量及对应的平均晶粒尺寸。通过表3中数据对式(6)进行拟合,得到瞬时高载荷下平均晶粒尺寸d关于切削用量的预测模型,如式(7)所示。

[d=2.7231+0.0013v+11.6198f-0.0000017393v2-34.4958f2+0.0048vf] (7)

对预测模型的判定系数和检验性进行计算,结果表明:判定系数R2=90%,检验性P<0.05,说明平均晶粒尺寸d与切削用量之间存在明显的回归关系,模型中的切削速度和进给量对平均晶粒尺寸影响高度显著,可以用回归模型进行表征。

3.2 模型验证

为了验证预测模型的准确性,将切削速度720 m/min、进给量0.1 mm/r仿真值和拟合值与尹浩等人[7]试验值相对比,如表4所示,仿真结果与数学模型预测以及试验结果有较高的一致性,误差分别为1.7%和2.5%。

4 结论

在建立切削加工晶粒尺寸演化机制的基础上,利用DEFORM有限元软件对7075铝合金切削加工中的晶粒尺寸和细化层厚度进行了系统研究,构建了7075铝合金切削加工中的晶粒尺寸的演变唯象预测模型,为实际切削加工提供了理论依据,得出如下结论:

(1)随着切削速度增加,7075铝合金已加工表面表层晶粒尺寸随之增大,细化层厚度逐渐减小。

(2)随着进给量的增加,温度升高,晶粒尺寸和细化层厚度在温度和塑性变形共同作用下先增加后减小。

(3)基于二次多项式回归模型建立了7075铝合金晶粒尺寸关于切削速度、进给量的唯象预测模型,结果表明:仿真结果与数学模型预测以及试验结果有较高的一致性,误差分别为1.7%和2.5%,一致性较好。

[参考文献]

[1] 邓运来,张新明.铝及铝合金材料进展[J].中国有色金属学报,2019,29(9):27.

[2] 苏睿明,王磊,李广龙,等.7075铝合金回归过程的电化学分析[J].中国有色金属学报,2022,32(3):9.

[3] Michailidis N ,Stergioudi F ,Ragousis A ,et al.A study on corrosion-fatigue behavior of AA7075-T651 subjected to different surface modification treatments[J].Fatigue & Fracture of Engineering Materials & Structures,2019.

[4] Yang X ,Zhang B ,Bai Q ,et al. Effect of grain size on subsurface characterization of pure iron subjected to orthogonal cutting[J].The International Journal of Advanced Manufacturing Technology,2022.

[5] 王立航.晶粒尺寸对切削特性及表面完整性影响的研究[D].大连:大连理工大学,2024.

[6] Ding H ,Shen N ,Shin Y C .Modeling of grain refinement in aluminum and copper subjected to cutting[J].Computational Materials Science,2011,50( 10):3016-3025.

[7] 尹浩,郑雷.7075铝合金切削过程晶粒尺寸和硬度变化的研究[J].组合机床与自动化加工技术,2017(11):107-111.

[8] 钟鑫,赵军,王银涛,等.钛合金加工过程中晶粒尺寸的模拟与分析[J].工具技术,2018,52(3):5.

[9] 周滔,何林,田鹏飞,等.切削过程中剪切区微观组织演化的预测模型[J].华南理工大学学报(自然科学版),2021,49(1):82-92.

[10] 张浩,李金泉.钛合金切削过程表层微观特性的试验研究[J].工具技术,2022(9):56.

[11] Wang Z ,Niu Y ,Sun H ,et al.Preparation and mechanism of copper ultra-fine grain strip by ultrasonic vibration extrusion cutting-model,FEM and experiment[J].Journal of Materials Research and Technology,2023.

[12] 韩亚玮,苏娟华,任凤章,等.应用Laasraoui-Jonas位错密度模型模拟工业纯钛微观组织演变[J].材料热处理学报,2014(11):5.

[13] 胡建军.DEFORM-3D塑性成形CAE应用教程[M].北京:北京大学出版社,2011.