多站位襟翼结构支持刚度设计方法研究

轩园明

摘要刚度模拟试验技术经历了二力杆拉压变形模拟、简支梁弯曲变形模拟、铰支可调简支梁模拟、外伸梁变形模拟、主动施加交点支反力等多种方法,逐步解决了弯剪耦合干涉严重、刚度不能连续调节、铰支杆压杆稳定性差、刚度标定困难等一系列问题,但仍存在多交点刚度不匹配、站位接头变形误差大等问题。本研究以全尺寸前襟试验件静强度试验为对象,通过将静不定约束转化为静定约束,将其余约束变为主动施加的载荷或变形,解决了以往拉压变形模拟、弯曲变形模拟、梁变形模拟等试验方法存在的局部刚度和连接区刚度不匹配、交点位移变形误差大、局部变形过度、标定周期长、刚度模拟精度低等一系列问题,形成了一整套针对多站位、多方向刚度模拟结构试验的从试验载荷设计、载荷处理、载荷施加到试验控制的完整流程的设计验证方法。

关键词多站位方向;刚度模拟;主动施加;设计方法研究

Research on the Design Method of Support Rigidity for Multi Station Flap Structures

XUAN Yuanming

(Aeronautics Science and Technology Key Laboratory of Full Scale Aircraft Structure and Fatigue,Aircraft Strength Research Institute of China, Xian 710065)

ABSTRACTThe rigidity simulation test technology has experienced a variety of methods, such as two-force bar tensile deformation simulation, simply-supported beam bending deformation simulation, hinged adjustable simply-supported beam simulation, overstretched beam deformation simulation, active application of intersection support and reaction force, and gradually solved a series of problems, such as serious flexural shear coupling interference, rigidity can not be adjusted continuously, the stability of hinged rod pressure rod is poor, and rigidity calibration is difficult. However, there are still some problems such as rigidity mismatch at multiple intersection points and large deformation error of station joint. This project takes the static strength test of a full-size front part as the object. By transforming statically indeterminate constraints into statically determinate constraints and changing the remaining constraints into actively applied load or deformation, a series of problems existing in previous test methods such as tensile and compression deformation simulation, bending deformation simulation and beam deformation simulation, such as local rigidity and joint rigidity mismatch, large intersection displacement and deformation error, excessive local deformation, long calibration period and low rigidity simulation accuracy are solved. A whole set of design verification methods for multi-station and multi-direction rigidity simulation structure tests are developed, including load design, load treatment, load application and test control.

KEYWORDSmulti-station directional; rigidity simulation; active loading; research on design types

1引言

飞机襟翼分为前缘襟翼和后缘襟翼,其主要作用是在飞机起飞、降落或飞行速度很低的姿态下,提升飞机的升力。现代飞机翼面通常采用多个翼面接头与机身连接,对于此类超静定的连接结构,机身对翼面结构的支持刚度对翼面载荷的分配有直接的影响[1]。理想的办法是将部件支持在全机或者大部段上,然后对全机或者大部段施加配平载荷,以准确的模拟实际支持状态。然而,很多时候由于缺少全机或者部段支持,而单独或局部调整结构刚度可能会破坏总体结构的协调布置,降低总体结构重量效率,并且如果发现局部刚度和连接区刚度不匹配时,就必须重新进行设计,会大大延长试验周期,影响研制进度,特别是新型号的研发工作,因此有必要对约束点/支持夹具的支持刚度模拟进行研究,而多交点站位、多方向刚度的边界支持条件模拟设计技术的研究对于类似结构的强度试验具有重要意义。

2模型介绍及准则

2.1襟翼支持模型

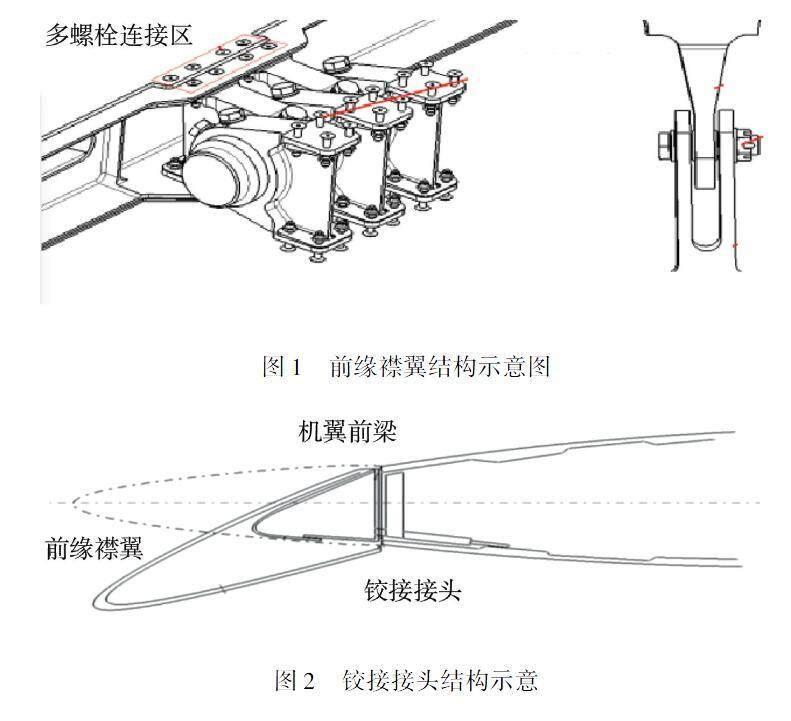

襟翼翼面大多通过多组铰接接头或旋转作动器与机身框或主翼面连接,而各组接头或作动器的刚度(比)值会影响载荷的分配,所以支持夹具的刚度(比)值也要满足一定要求,以保证连接与真实装配关系相一致。前缘襟翼结构见图1,铰接接头结构见图2。

襟翼主要承受垂直于翼面的气动分布载荷,而航向载荷通常较小,因此最终传递到铰接接头处的载荷主要是剪力Q、弯矩M1及扭矩M2,具体到铰接接头上[5],扭矩由各接头的剪力及翼尖接头平衡,因此接头的载荷主要是剪力q和弯矩m。这些载荷经过梁(腹板)与机翼连接的铰接接头,传递到机翼的大梁或壁板上,并经飞机蒙皮以剪流的形式扩散。襟翼传力示意图如图3所示。

试验件的支持状态应尽量模拟真实使用情况,采用约束点支持时,约束点应设置在非重点考核部位且尽可能少地影响考核部位的内力分布,并应不使非考核部位出现过度变形或局部破坏[1]。针对襟翼结构多交点站位、多方向刚度的边界支持需求,设计相应的夹具连接约束形式,应采用铰点约束的连接形式,把结构的超静定问题转化为静定问题,使每个站位接头在单位弯曲力矩My作用下和单位剪力Fx作用下的变形实现分离,即扭转刚度与垂向刚度互不影响[6]。而各站位扭转刚度比与垂向刚度比要满足分配要求,保证载荷传递路径与真实结构一致,除了重点考核区内力分布正确,结构位移变形符合实际实际情况以外,各组铰接接头之间的非重点考核区域的集中应力水平也要控制在误差范围要求以内。

2.2设计准则

在刚度模拟支持试验方法上经历了二力杆拉压变形模拟、简支梁弯曲变形模拟、铰支可调简支梁模拟、外伸梁变形模拟、主动施加交点支反力等多种方法,而这些方法中存在着弯剪耦合问题严重、刚度不能连续调节,刚度模拟精度低、铰支杆压杆稳定性差、刚度标定困难、标定周期长、交点位移变形误差、局部变形过度大等一系列问题。

首先是当需要模拟的占位接头数量较多,需要分别模拟其扭转(弯曲)和垂向(剪切)刚度时,占位数量越多,结构设计难度越大;并且在一项试验过程中,会有多种试验工况,而每种工况的各方向刚度不一样,且不同工况间刚度值相差明显,一般在2-5倍之间,个别载荷工况甚至会达到15-20倍。

其次是在试验设计时,因为在襟翼翼面上下表面均有载荷,还需要考虑加载系统和垂向刚度模拟系统的干涉问题,协调加载设备的空间布置。

最后如果不能实现模拟各站位接头刚度的准确模拟,不同站位接头处的位移变形值与理论值相差很大时,可能会导致根部螺钉的断裂,进而造成结构的提前破坏[2]。

3模型力学分析

3.1支持结构模型

根据连接铰接接头的数量将襟翼等效为多支点悬臂梁结构,而对于3组或更多组连接铰接接头的结构,则需要考虑各铰接接头支点的弹性效应。以前襟结构为例,共布置有五组铰接接头和一组翼尖接头,其结构如图4所示。

3.2剪力、弯矩分析

对于翼面接头刚度模拟,主要涉两种刚度。其中剪力q和拉压力F对应线刚度,弯矩m对应弯曲刚度,如果将弯矩m分解为一对力偶,则只涉及线刚度。机翼、垂尾等大部件通常固定到机身上,因此需要模拟剪切和弯曲刚度。

根据弹性梁理论,梁受载后的弯曲变形与载荷呈线性关系,因此可以用梁的挠度和转角分别来描述线刚度和弯曲刚度[3],而襟翼翼面结构支持刚度的就是模拟在载荷作用下的位移协调关系,弯曲刚度模拟的力学模型如图5所示。因此,采用梁元法进行刚度模拟时,根据试验对夹具的刚度要求,设计相应的夹具连接约束形式,一般采用铰支的连接形式,使每个站位接头在单位弯曲力矩My作用下和单位剪力Fx作用下的变形实现分离,即弯曲刚度与剪切刚度互不影响;分别进行各站位弯曲刚度与剪切刚度的设计,保证各站位弯曲刚度比与剪切刚度比满足试验要求。

弯曲刚度可表示成公式(1):

Km=Mθ=FLθ(1)

其中转角如公式(2):

θ=arctan△e-△cL(2)

式中:△e和△c分别为简支梁弯曲后的挠度。

剪切刚度用两端铰支的剪力杆进行模拟,当剪力杆承受轴向载荷时,剪力杆变形为公式(3):

△L=P×LE×A=P×LE×π×r2(3)

垂向剪切刚度为公式(4):

G=F△L(4)

3.3扭转变形分析

由于襟翼结构各站位接头刚度差别较大,在施加翼面载荷的同时,襟翼结构会绕前襟梁腹板轴线发生扭转。当襟翼绕梁腹板轴线有扭转角时,可将梁腹板轴线简化为绕转轴轴线旋转了一个角度后的工程梁。梁腹板轴线扭转分析示意图如图6所示。

4主动施加支反力/变形的刚度模拟试验方法

4.1方法总则

主动施加支反力/变形的刚度模拟方法避免了支持夹具复杂的刚度协调设计问题,通过主动在交点接头处施加支反力载荷或位移载荷,从而将超静定问题转化为静定问题。在对前期的各项试验方法进行了分析总结,设计了一套垂向位控、弯矩力控相结合的试验方法:

(1)把之前作动器垂向方向主动施加的交点支反力,变成采用位控作动筒施加交点的变形位移,通过位控实现各个交点的相对位移,模拟各组作动器刚度比值;

(2)设计单独的交点垂向加载件,消除弯矩支反力加载时对交点垂向位移的影响;

(3)通过在弯矩作动筒后端设计滑轨及滑块模组,使两组弯矩作动筒跟随试验件的垂向变形随动,保证协调加载。

该方法经历了从主动力控加载到主动力-位移联合控制加载的过程。为保证试验件的安全,早期纯主动力控加载只对作动器假件部位进行主动施加载荷模拟该出作动器的支反力载荷值,而且需要限制部分根部接头的面外位移,这就导致试验件整体及关键部位应变与理论计算的符合性很好,但根部的展向挠度与计算结果却不一致,并且襟翼局部的扭转角度,尤其是各组作动器接头之间区域的梁腹板轴线扭转角度与计算分析结果差异较大,因此最新的主动加载法采用力-位移联合加载控制,由于襟翼变形主要沿垂向方向,因此对作动器连接区域的垂向剪切刚度进行位移控制模拟,对作动器区域的弯曲刚度分解为一对力偶,主动施加载荷进行控制模拟,其结构见图6。这样既保证了襟翼主要传载部位的刚度模拟(作动器部位及两两作动器相邻之间区域),又保证了腹板梁结构的整体扭转变形,通过对各主动施加点的监控点检测数据来看,该方案达到的效果。

4.2方法介绍

以前襟结构验证试验为例进一步说明,通过根部6组接头与机翼连接,其中5组为旋转作动器,需要模拟弯曲刚度和剪切刚度;另一组为翼尖接头,只需要模拟剪切刚度。刚度模拟方法结构示意图如图7所示。

4.3模拟分析

为保证各作动器假件交点位移变形精确实施,把两组力控作动筒固定安装在装有直线滑轨的随动段上,并在随动段底部布置一组随动变形作动筒,与主动位控作动筒同时施加垂向位移变形,变形量与主动位控作动筒一致。为进一步监测试验件根部接头的实际传载情况,除在相应的试验件接头关键部位进行应变监控外,试验件接头处的位控制作动筒还安装有力传感器,以监测接头处的实际剪力。

而内侧作动器假件作为试验件与支持区连接的过渡段,而且其形状不规则,其结构尺寸刚度会影响变形加载中试验件的协调性。因此采用有限元进行设计迭代优化。

按照实际结构建立夹具有限元模型,使用壳元建立夹具模型,耳片以及襟翼部分与夹具的连接螺栓使用梁元模拟,如图8所示;约束的施加是在左侧襟翼连接的部分约束三向自由度;在耳片孔中心位置施加集中载荷。

4.4实施方法

试验件支持安装时,通过铰接接头和1#铰接接头将试验件静定支持安装在工装工装立柱上,保证梁腹板转轴轴线与地面平行。设计五组作动器假件来代替前襟与机翼连接的旋转作动器,1#作动器假件和铰接接头进行支持,其余作动器假件(2#~5#作动器假件)通过固定在工装立柱上的作动筒来代替弯矩杆和剪力杆,其中弯矩作动筒按照各作动器假件对应交点支反力主动加载,剪力作动筒为位控作动筒,施加各作动器交点垂向位移变形。

1#作动器假件通过安装3组支持杆件承受Mx弯矩载荷和Z向载荷,并在杆件处连接测力计(1#、2#、3#)监测杆上的支反力,并在侧向安装2组测力计(4#、5#),进行实时监控。1#作动器假件安装示意图如图9所示。

铰接接头位控作动筒由支持底梁、滑轨、转接板等组成。其中滑轨通过螺栓固定在支持底梁上,铰接底座、加载双耳和试验件连接,铰接底座通过转接板安装在滑轨上,实现铰接接头的Z向位移变形施加。

襟翼上翼面受载时,施加剪力的作动筒,采取从下往上推的动作,加载过程中,作动器假件中心变形方向与剪力载荷分量方向一致,作动器假件有变形发散的趋势。为防止变形发散造成剪力作动筒和旋转对称面的夹角过大,产生额外的矩,所以在设计作动器假件时把剪力作动筒加载点移动到下弯矩加载接头处,保证剪力加载点作用在前襟弦平面上,而额外产生的矩由上、下弯矩作动筒施加载荷来平衡。所以当剪力作动筒为拉载时,上弯矩作动筒附加载荷为压向载荷,下弯矩作动筒为拉向载荷;当剪力作动筒为压载时,上弯矩作动筒附加载荷为拉向载荷,下弯矩作动筒为压向载荷。

5结果及分析

5.1实施效果

主动加载法从力学上将超静定问题转化为静定问题,简化了支持系统的设计过程,也无需进行夹具的刚度标定;从工程实现上,主动加载法将力学问题转化为协调加载问题。验证方案中仅支持处就涉及21个控制通道,其中既有力控也有位控,因此在试验实施上,需要更加合理地优化加载控制方案及控制保护方案,并在正式试验前进行多次调试,以验证系统的功能性、重复性及安全性。

5.2分析结果

襟翼翼面载荷通过铰接接头传载到机身,因此在作动器连接处布置位移测量点是最为合理的。因此在翼尖及各作动器连接处布置18个位移测量点,对垂向变形进行监控测量。位移测量点布置位移如图10所示。

试验过程中,支持和加载装置稳定,加载自动协调性好,加载精度高,试验结果与分析结果一致性较好,表明该种支持刚度模拟方法准确;关键部位的应变、位移测量数据和分析结果吻合,对襟翼梁轴线和前缘各位移测量点测量值与理论分析值进行对比,襟翼中间部位测量点与理论分析值误差在3 %以内,在两端由于支持刚度以及翼尖发生损伤造成个别位移点测量值与理论值误差在6 %以内,对比结果如图11所示。

一号作动器假件通过安装3组支持杆件承受Mx弯矩载荷(1#、2#)和Z向载荷(3#),并在杆件处连接测力计监测杆上的支反力。在1工况200 %试验中,各监测点支反力反馈值与理论计算值对比结果及误差如表1所示。试验监测点支反力对比结果误差图如图12所示。

6结语

本文以多交点站位、多方向刚度的襟翼结构为研究对象,参照真实结构的实际装机状态,采用了主动施加支反力/位移的方法对多组作动器接头进行边界支持刚度模拟,并通过专用设计的弯矩、剪力加载部件,将考核载荷准确传递分配至结构考核部位。从试验验证方案、试验载荷处理、试验加载方案设计和试验结果分析等方面对前缘襟翼结构验证进行研究,提出了一套完整的分析验证方法。根据前襟结构验证项目的对比分析结果,主动施加支反力的支持刚度模拟试验技术中各分项技术点达到了相关技术考核指标:

(1)根据被动载荷监测点的反馈,剪力与理论分析结果误差小于3 %,弯矩误差小于5 %;

(2)以铰接接头和一号旋转作动器为基准,把试验测量数据整体偏移到理论模型计算曲线中,试验测量值与理论分析结果误差在5 %以内。

通过襟翼结构梁轴线及前缘变形位移对比以及支反力反馈误差结果,获得结构关键部位的应力状态,为建立准确的结构有限元分析模型提供依据,并为同类型结构试验件的试验方案设计和结构强度分析提供了依据和指导。

参 考 文 献

[1]维滕伯格J. 多刚体系统动力学. 谢传峰译.北京:北京航空学院出版社[M].1986.

[2]张晓辉.基于可靠性的某些飞机襟翼刚度优化设计.机械科学与技术[M].2010.

[3]王焕定,景瑞.结构力学.北京:高等教育出版社[M].2004.

[4]龙驭球,包世华.结构力学教程.北京:高等教育出版社[M].1988.

[5]麦格森. 飞机结构分析概论. 郭圣洪等译.北京:航空工业出版社[M].2016.

[6]郭历伦,陈忠富,罗景润.多螺栓连接结构预紧力实验研究[J].机械强度,2016.