重型货车差速器十字轴磨损问题解决与试验方法改进

肖鸿飞 胡明飞 段传胜 金伟伟

摘要:针对重型货车差速器十字轴磨损烧蚀问题进行详细分析。结合QC/T 533标准进行轮间差速器台架测试与市场故障进行比较,但QC/T 533标准未对轴间差速器做规定,作者结合用户实车工况,参照行业标准编制了一种轴间差速器台架试验方法,按照新方法进行台架测试复现了轴间差速器十字轴磨损烧蚀的故障模式,并通过采用滚针轴承或铜套的办法按照同样试验方法进行测试,解决了十字轴磨损烧蚀的问题。同时提出了十字轴镀铬、DLC涂层、AlCrN涂层、梯度渗硫等特殊涂层工艺或零件材料表面改性工艺在解决该问题的可行性,为寻找最具综合性价比的解决方案指出方向。

关键词:十字轴;差速器;磨损;台架试验

差速器是驱动桥结构组成中最重要的部分,其作用是将转矩传递给驱动车轮并保证驱动车轮以不同转速做纯滚动运动,减少轮胎磨损。轮间差速器作用是实现左右车轮的传扭及差速,轴间差速器作用是实现双联驱动桥在行驶中中桥与后桥的传扭及差速。

差速器工作时,行星齿轮绕着十字轴旋转,由于重型货车传递的转矩较大且工况复杂,十字轴与行星齿轮之间的接触压力大,磨损相对严重,尤其轴间差速器由于结构上处于减速器上方,润滑效果差,故障率相对较高。十字轴与行星齿轮之间磨损造成行星齿轮与半轴齿轮接触异常,产生异响,严重时产生烧蚀、胶合在一起,甚至造成十字轴断裂影响车辆行驶功能。

故障统计及失效分析

差速器失效的主要原因是载荷大、转速高,路况恶劣及润滑不良等,目前随着差速器壳体及垫片的改进升级,差速器当前主要失效模式是十字轴磨损烧蚀。在统计某年全年驱动桥故障数据时发现,十字轴与行星齿轮故障无论按索赔金额还是索赔次数都排在第二位置,见表1。

通过统计分析数百件失效的十字轴及行星齿轮,轴间差速器十字轴数量与轮间差速器十字轴(或一字轴)数量相当,即轴间差速器十字轴故障率是轮间差速器的2倍。重点针对轴间差速器进行研究,解决办法同样适用轮间差速器。故障模式如图1所示。

失效原因分析

1.失效模式复现

按照QC/T 533标准第5.10条对某轮间差速器桥进行疲劳试验,试验条件见表2。

QC/T 533标准中没有规定轴间差速器的疲劳试验,规定按照表3参数进行。

选取轮间差速器、轴间差速器各2套进行台架复验(见图2),结果见表4。

图2 差速器疲劳试验结果展示

表4 差速器疲劳试验结果 (单位:mm)

判定标准 十字轴轴径测量 轮差十字轴 轴差十字轴直径

运行≥38h,允许轻微点蚀、磨损,差速功能不失效 — 1# 2# 3# 4#

试验前 φ31.977 φ32.003 φ34.005 φ34.004

试验后 φ31.94 φ31.94 φ33.92 φ33.91

磨损量 0.037 0.041 0.085 0.086

试验结论:轮间差速器、轴间差速器符合设计要求。差速器十字轴与行星齿轮出现一定磨损但未失效或胶合,故障初步得到复现,但没有市场反馈损坏得严重。

2.当前行业标准标准对差速器评价的不足

按照标准通过台架试验的差速器总成,量产装车后仍旧故障率很高,说明标准规定的试验项目验证的不充分、不全面,存在不足,没有考虑极端工况的差速器使用情况。

1)冰雪或泥泞路面车辆打滑初期,驾驶人未能及时使用差速器而连续踩油门的工况。该工况应区分中桥打滑和后桥打滑,中桥一侧车轮打滑时中桥轮间差速器与轴间差速器同时工作,此时中桥从动锥齿轮高速旋转形成飞溅润滑,中桥轴间差速器是处于有润滑的工况;后桥一侧车轮打滑时后桥轮间差速器与中桥轴间差速器同时工作,此时中桥从动锥齿轮静止,中桥轴间差速器处于无润滑的工况。这种高速低扭的短时工况及轴间差速器缺少润滑的工况需要验证并解决。

2)车辆在附着系数良好的路面重载起步时动力对差速器总成的冲击,尤其对电驱动车型起步冲击更大,同时存在驱动与能量回收反拖时的换向冲击。这种冲击对十字轴早期冲击是否产生磨损需要验证并解决。

3)在中桥做效率台架试验时发现,由于阻力的作用中桥输入转速与贯通轴转速始终存在微小差异,说明轴间差速器始终处于工作状态。在实车运行过程中,即便平直道路行驶可能轴差、轮差也始终处于微动磨损运动中,尤其某个轮胎出现磨损不均匀滚动半径不一致时或颠簸路况时。这种常规磨损工况当前标准已经能够充分验证。

改进方案及验证

假设行星齿轮和半轴齿轮啮合完美。一些普通的改进方法,诸如提高十字轴精度、升级十字轴材料、采用内孔修行的行星齿轮等,改善程度有限,以轴间差速器总成为研究对象进行改进升级。

1.轴间差速器产品改进

方案一,在十字轴与行星齿轮之间增加铜套,铜套壁厚2.5mm,参数见表5。

表5 合金铜套参数

材料 硬度/HB 摩擦系数 最大线速度/(m/s) 最高温度

/℃

CuZn25A16Fe3Mn3 210~270 0.04~0.16 1.5 170

方案二,在十字轴与行星齿轮之间增加滚针轴承,滚针直径2.5mm,与铜套互换。

在现有产品上改进两种方案均,需要减小十字轴直径或加大行星齿轮内孔直径。通过有限元计算临时按十字轴直径减小2.5mm来进行试制样件,为便于快速测试效果,采用了市场现有的带保持架的滚针轴承(见图3)。

图3 轴间差速器改进方案示意

2.台架试验方法改进

在充分考虑前述极端工况中前两种及常规磨损工况,差速器磨损试验按表6进行改进。

该试验分为模拟打滑阶段、冲击阶段、磨损阶段三个阶段,试验条件下当输入转矩无故增加15%时,应停止试验并检查,否则直至磨损阶段做完38h停止。

3.试验结果

按改进的试验方法,现生产产品市场故障得以充分复现,铜套及滚针轴承方案满足台架试验标准,详见表7。

4.小结

从试验结果看,量产产品在较短里程甚至检车线上轴间差速器烧蚀失效的故障多数是由于车辆打滑,差速器处于高转速低转矩状态下造成的。该状态转速过高,发热量大,润滑油不能将热量带走,造成零件表面发生表面退火产生胶合或早期磨损,早期磨损的扩展导致失效加速。

合金铜套具有自润滑功能但其表面承压能力有限,铜对润滑油会产生腐蚀,因此在重载桥型或长换油周期的桥型应用的比较谨慎。滚针轴承具有其独特优势,除了将滑动摩擦变为滚动摩擦降低摩擦系数外,滚针之间的间隙具有储存润滑油的功能,保证了润滑的充分。

滚针轴承没有大批量应用主要受制于装配工艺。虽然轴承钢材料的滚针承载能力强,但带保持架的滚针轴承由于滚针数量有限,理论计算及台架测试均无法满足驱动桥总成静扭强度不低于1.8的要求,采用满滚滚针需要在零件结构或装配工艺上寻找可行的解决方案。

为此作者发明了一种带有滚针防掉落结构的轴间差速器结构,在行星齿轮一端增加阶梯孔过盈压装槽形挡圈,滚针轴承涂抹润滑脂后沿着行星齿轮内孔安装在槽形挡片的凹槽中,槽形挡片对滚针起限位作用,防止滚针掉落。

在解决滚针装配前提下,大批量应用之前还需要进行静扭强度台架测试,验证十字轴、滚针、行星齿轮的静强度(见图4)。

图4 滚针轴承防掉针装配工艺验证

轴间差速器的改进及验证方案同样适用于轮间差速器。

探索及展望

1)参照轴间差速器试验结果,可对轮间差速台架测试标准补充高速低扭及冲击测试,更符合实车适用工况,完善后内容见表8。

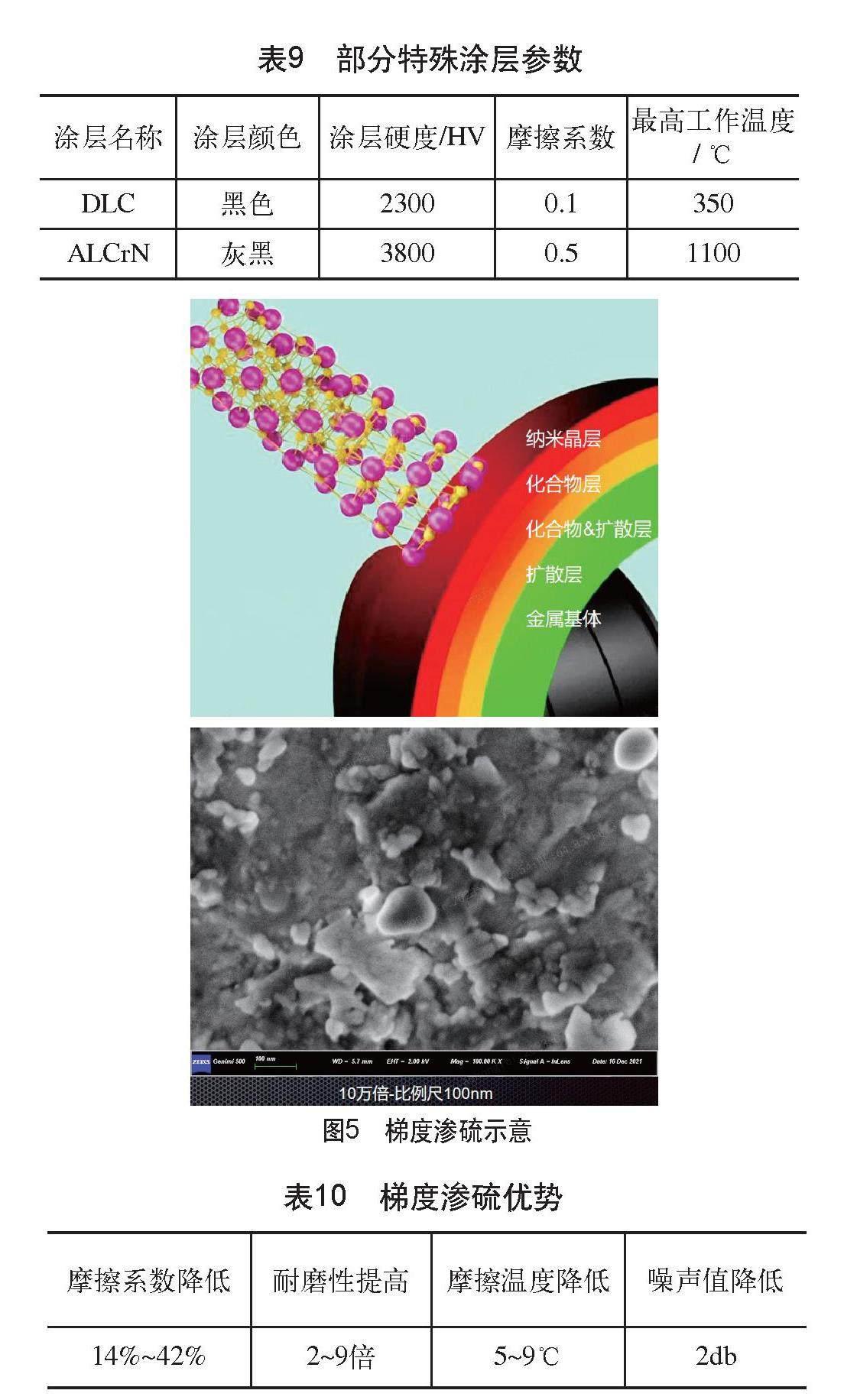

2)在不改变现有产品结构基础上可以考虑特殊涂层(见表9),例如镀铬、DLC涂层、ALCrN及纳米陶瓷涂层等。主要目的是通过提高十字轴表面硬度,减小表面粗糙度值,降低摩擦系数,减小磨损。目前受成本限制未能在重型货车差速器十字轴上应用。

3)目前比较前沿的技术是在十字轴表面实施梯度渗硫(见图5)、渗金属等材料表面改性工艺,也是提高表面硬度减小摩擦系数的方法。梯度渗硫的优势见表10。

金属表面生成的硫化物主要有FeS、CrS、NiS、MoS2等均属于六方结构空间群,具有优异的固体润滑性能,而最新的物态放电技术是蒸汽通过气体离子轰击来生成渗硫层,覆盖纳米和超晶格结构变化的多种硫化物,具有更低摩擦系数和更强的耐磨性能。

结语

1)重型货车差速器十字轴磨损问题可以通过在十字轴及行星齿轮配合部位增加铜套或滚针轴承的办法解决,滚针轴承验证效果优于铜套,两者可以做成互换方案,针对满滚滚针装配难度大的问题给出了有效的解决方案。

2)本文探索并验证了轴间差速器台架试验方法及判定标准,补充了QC/T 533标准中关于差速器极端工况的验证方法,为行业标准后续修订提出了新的方向。

3)在不改变现有孔轴直径的前提下提出了DLC涂层、梯度渗硫、渗金属等特殊的工艺研究方向,作者在后续的工作中会进行验证并综合考虑量产解决方案。

4)本文为差速器总成的设计及验证提供了极具参考价值的设计及验证方案,为解决行业难题提出独特思想。

参考文献:

[1] 成大先. 机械设计手册[M]. 北京:化学工业出版社,2007.

[2] 杨博华,胡智宇,李成,等.某重卡差速器十字轴降磨耗改进[J].汽车实用技术,2021,46(21):101-103.

[3] 李春光.加装轴承解决十字轴异常磨损和烧蚀问题[J].科技风,2013,(21):17.