浅谈整车尺寸系统匹配

张漠

摘要:在整车尺寸匹配工作中,测量工作能客观反映出零件或者匹配状态的真实状态。三坐标测量技术是基础数学中立体几何的应用,对系统匹配工作也有阐述。

关键词:测量技术;制造公差;DTS;累积偏差;容错率;结果导向

汽车尺寸匹配问题是困扰汽车主机厂最主要问题之一,汽车匹配质量给用户带来直观的感受,直接体现了一家主机厂的设计制造水平。匹配问题是质量管控中最常见也是最主要的工作。尺寸匹配问题的难点在于涉及零件多,尺寸链复杂,零件自身尺寸波动会导致尺寸链累积偏差动态波动。在以往的尺寸问题管控方法中要求各个零件按照各自的尺寸制造公差控制,但多个零件制造公差累积到一起后往往会超出整车DTS(整车尺寸匹配公差)要求。零件生产过程中基于产品材料特性、结构特性、设备及工艺过程影响很难将零件尺寸做到和设计状态一致,即零件很难做到偏差为零,零件尺寸会在既定公差带内波动,当某一零件波动较大,或者尺寸链内零件累积偏差对匹配状态不利会导致匹配问题出现,发生问题后需众多工程技术人员梳理排查及问题解决。问题解决的时效性决定该问题对于成本及产量的影响。

测量技术在尺寸问题中的应用

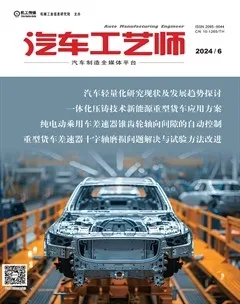

测量技术是基础数学中立体几何的应用,通常情况下定义两个前轮轮毂中心构造的中点为整车坐标系原点,整车坐标系是基于定义的原点对整车进行标注,如图1所示。

图1 整车坐标系标注示意

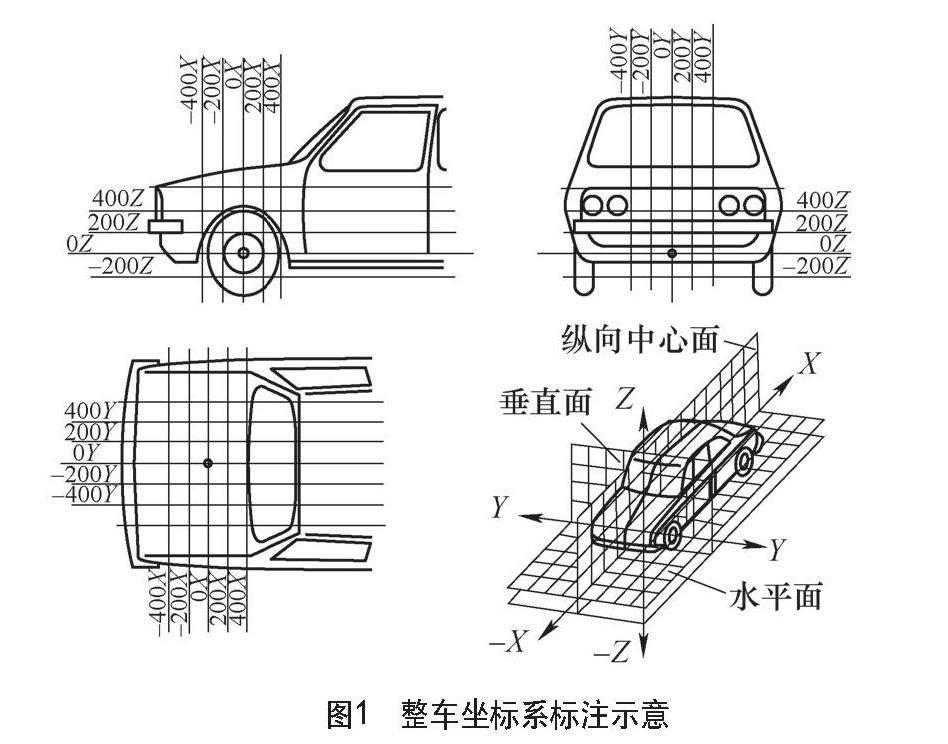

每个刚性物体在三维空间中都有6个自由度,即沿X、Y、Z坐标轴的移动和绕X、Y、Z坐标轴的转动,如图 2所示。

为了确定一非旋转体的位置,必须用所有6个可能的运动方向来对其定位,此3-2-1法则便规定了一个此类明确的定位法。此法则决定了下列主定位点的分布:3个定位点在Z方向(确定一个基准面); 2个定位点在Y方向(确定一个基准线); 1个定位点在X方向(确定一个基准点)。

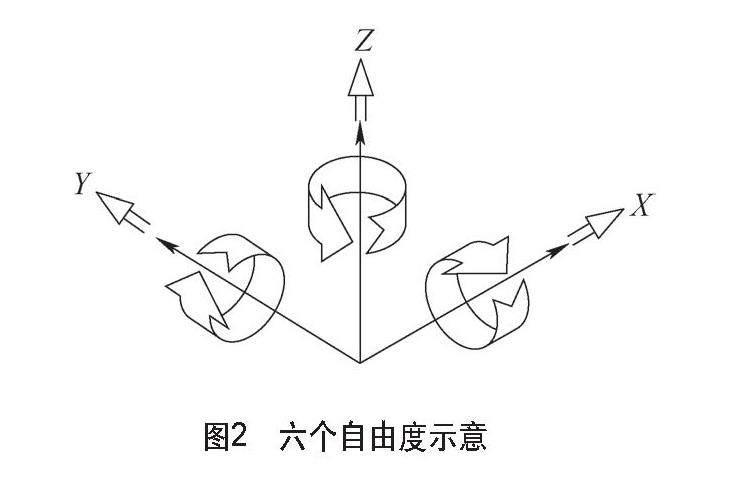

测量工作客观反应出零件或者匹配问题真实状态的过程,确定零件在空间下尺寸及位置度状态是否满足技术文件中公差要求。公差要求分为两部分,一是图样中定义的制造公差,二是DTS中定义的匹配公差。零件制造公差是在研发过程中基于产品材料特性、结构特性、设备及工艺过程影响等综合因素定义出产品允许波动范围,即零件在空间下允许的最大偏差要求。匹配公差是整车车型开发技术文件中明确了整车外观及内饰各个零部件之间的间隙、平面度要求,匹配公差是在零件尺寸公差基础上基于统计概率学中蒙特卡洛算法,通过大量模拟计算来确定在特定区间下合格率范围,最终基于合格率百分比来明确当前位置匹配公差要求。一般情况下合格率百分比不小于95%,匹配公差计算过程如图3所示。

尺寸匹配问题的难点在于涉及零件多,尺寸链复杂,测量可以在问题拆解过程中,明确当前问题尺寸链中零件对问题影响情况,进而明确下一步分析或优化计划。解决匹配问题的难点在于零件在满足制造公差的前提下如何让累积偏差尽可能的满足匹配公差要求,在后续问题管控的过程中确保问题不复发。

匹配公差的要求往往小于尺寸链涉及零件公差之和,这就导致目前在匹配问题分析解决过程常见的两种工作模式,一是零件制造公差加严,二是匹配公差偏差放行。零件公差加严的过程会导致零件合格率降低,制造成本增加。匹配公差偏差放行相当于为保证产量要求而牺牲质量要求。

基于结果导向尺寸匹配问题分析思路

整车DTS是基于统计概率学中蒙特卡洛算法计算出当前尺寸链零件公差累积结果在匹配公差区间范围内合格率大概率满足设计要求,这就导致匹配状态合格是大概率事件,但匹配问题的产生又是客观事实。在结果导向下,通过提高尺寸匹配问题容错率的解题思路,要比匹配问题产生后系统梳理排查分析的传统方式要高效。累积偏差是影响匹配问题产生的最主要因素,如何合理释放累积偏差是高效解决匹配问题的关键。

基于结果导向,零件尺寸管控过程中,可以通过测量工作有选择的释放累积偏差。在测量策略制定尤为重要,在测量点位规划PMP的基础上关注功能尺寸FMK的定义,零件在满足制造公差基础上,基于DTS来确定功能尺寸的公差要求。在匹配关系复杂的尺寸链系统中,可以基于定位关系建局部坐标系测量,确定零件匹配过程零件直接相对位置关系。局部系的优点是相对偏差不变的情况下,零件偏差等级小,问题优化量清晰。在上述测量工作过程中,测量可以给尺寸匹配问题清晰的输入,为尺寸问题优化给予明确的方向和优化量。

例如:某零件A与B匹配公差间隙(2±0.5)mm,平面度(0±0.5)mm。零件A?造公差±0.5mm,零件B制造公差±0.5mm,零件A为总成零件局部与零件B匹配。基于零件A和B匹配关系以50~100mm为距离做截面来确定测量点位置,包含型面与轮廓尺寸,点位规划位置示意如图4所示。

零件A和B制造公差极差为±1mm大于匹配公差,为了满足匹配公差要求,将零件A和B尺寸公差加严±0.25mm,对零件尺寸要求太苛刻。功能尺寸是基于匹配公差对制造公差的补充,以截面1为例,截面1在零件A上对应的两个位置A1、A11轮廓尺寸的档距即为截面1轮廓功能尺寸,通过计算该位置功能尺寸公差为0.5mm,即A1、A11轮廓尺寸制造公差±0.5mm,A1~A11功能尺寸公差±0.5mm,在零件满足制造公差的前提下,通过定义功能尺寸的方式加严公差更合理。

零件A是总成零件,受生产过程影响与零件B匹配区域偏差较大,可以通过在零件A上选取截面A1与A4位置型面4点构造找正面,轮廓位置4点构造旋转轴线,A6位置轮廓2点构造对齐点,建立局部坐标系,在局部坐标系下测量该位置。对与零件来讲局部系和整车系下功能尺寸绝对值是一样的,局部系的优势是偏差等级小,对于分析优化过程中针对性和指向性更强。

结语

综上所述,整车尺寸管控工作的目标是“冲气以为和”,整车零件尺寸匹配状态满足车型开发技术文件DTS要求。基于此目标,结果导向下的测量工作针对性更强,能够让尺寸匹配问题逻辑性更清晰。需要测量相关工作人员丰富的从业经验,对测量、零件产品机构及尺寸匹配工作有清晰的认识。该工作模式在项目开始前对在整车项目阶段提升匹配问题优化、设备调试效率,加快项目进度;批量生产过程中减少尺寸匹配缺陷产生、节约分析资源、降低返修工时及人员投入;将尺寸匹配问题分析工作转变为尺寸管控,可搭建测量数字化管理系统,由问题被动发现转变为数据变化管理。