机械式复合冲击器的工作特性分析

孙养清 易先中 万继方 易军 吴霁薇 刁斌斌 陈志湘

常规冲击器采用的水力脉冲方法存在的冲蚀问题对冲击器的工作寿命影响较大。为此,提出一种机械举升及碟簧蓄能冲击方法并设计了一种机械式复合冲击器,通过实例模型验证了机构的可行性,在此基础上采用理论计算与数值分析相结合的方法对其压缩蓄能、扭冲、轴冲特性展开分析。研究结果表明:在10~100 MPa轴向压缩下,数量为11的碟簧组其总变形量增长率是数量为5的碟簧组变形量的约2.66倍,但其等效应力曲线特性相近;扭冲特性与径向冲击力成正比,下轴体端面总速度和总变形量与冲击力均呈线性相关,4对扭转冲击力作用的端面总速度约是2对的2.54倍;摆线轨迹线的举升座在30 r/min的运动状态下,12 mm冲程的最大冲击速度为0.2 m/s,最大冲击加速度为5.6 m/s2,为防止冲击过程接触应力过大需合理选择冲程大小,可通过增加扭冲对数、提高组合碟簧数量来增强冲击特性。研究结果可为复合冲击器的设计选型提供理论支撑。

复合冲击器;机械式;轴向冲击;扭转冲击;冲程

Working Characteristics of Mechanical Composite Impactor

Conventional impactor works with hydraulic impulse,which may induce erosion to impact the working life of the impactor.To this end,a mechanical lifting and disc spring energy storage impact method was proposed and a mechanical composite impactor was designed.The mechanism was verified by an example model,and then its compression energy storage,torsional impact,and axial impact characteristics were analyzed by combining theoretical calculation and numerical analysis.The results show that,under the axial compression of 10 to 100 MPa,the growth rate of the total deformation of the disc spring group with the number of 11 is about 2.66 times of that with the number of 5,but the characteristics of their equivalent stress curves are similar.The torsional impact is proportional to the radial impact force,the total velocity and total deformation of the lower shaft end face are linearly correlated with the impact force,and the total velocity of the end face with 4 pairs of torsional impact is about 2.54 times that with 2 pairs of torsional impact.When the lifting seat with pendulum trajectory moves at 30 r/min over 12 mm stroke,the maximum impact velocity is 0.2 m/s and the maximum impact acceleration is 5.6 m/s2.A proper stroke should be selected to prevent a too high contract stress in the impact process.The impact characteristics can be improved by increasing the pairs of torsion impact and the number of combined disc springs.The research results provide a theoretical support for the design of composite impactor.

composite impactor;mechanical;axial impact;torsional impact;stroke

0 引 言

孙养清,等:机械式复合冲击器的工作特性分析

随着油气资源勘探开发的不断发展,深井、超深井数量不断增多,开采条件愈加复杂。钻井效率低、动力损失严重、钻头磨损等问题日益突出[1-3]。在油气勘探过程中,机械破岩是主导方式,研制适合所钻地层的高效破岩工具尤为重要[4]。复合冲击器可提高钻头的吃入深度、加强钻头对岩石的作用力、抑制PDC钻头的黏滑振动,在复杂地层的勘探中具有广阔的应用前景[5-9]。

目前,众多学者对复合冲击器的研究取得了一定进展。查春青等[10]结合扭转冲击破岩及水力脉冲空化射流提速方法,研制了双向耦合冲击钻具。汪伟等[11]设计了脉动式扭转冲击钻井工具,通过高压钻井液驱动涡轮旋转,带动旋转轴旋转,周向腔体交替与旋转轴中心孔的高压流道及旋转轴外环空低压流道连通,实现扭转冲击。张昕等[12]设计了具有低频高幅特性的旋转冲击钻井提速装置。叶道辉等[13]研制出同频异位式复合冲击器,其轴向冲击和扭向冲击频率相同。在复合冲击破岩机理研究方面,胡思成等[14]利用ABAQUS 有限元软件和试验数据验证的方法,研究了旋转冲击和扭转冲击载荷作用下的破岩过程和破岩效率。闫炎等[15]基于有限元方法,依据旋转冲击破岩试验数据,建立并验证了全尺寸PDC钻头旋转冲击破岩数值模型及模拟方法。

前人设计的复合冲击器主要通过水力脉动方法来实现扭转冲击,但水力脉动易损坏密封件、对流道变截处产生冲蚀影响,同时冲击器内部产生的锈蚀等问题缩短了冲击器的使用寿命[16]。针对前人设计的复合冲击器中水力脉冲射流的缺点,结合复合冲击破岩机理,笔者提出一种机械举升及弹簧蓄能方法,并设计了一种机械式复合冲击器。通过数值分析的方法对其扭冲、轴冲及压缩蓄能特性展开分析,研究结果可为复合冲击器的设计提供参考。

1 技术分析

1.1 工具结构

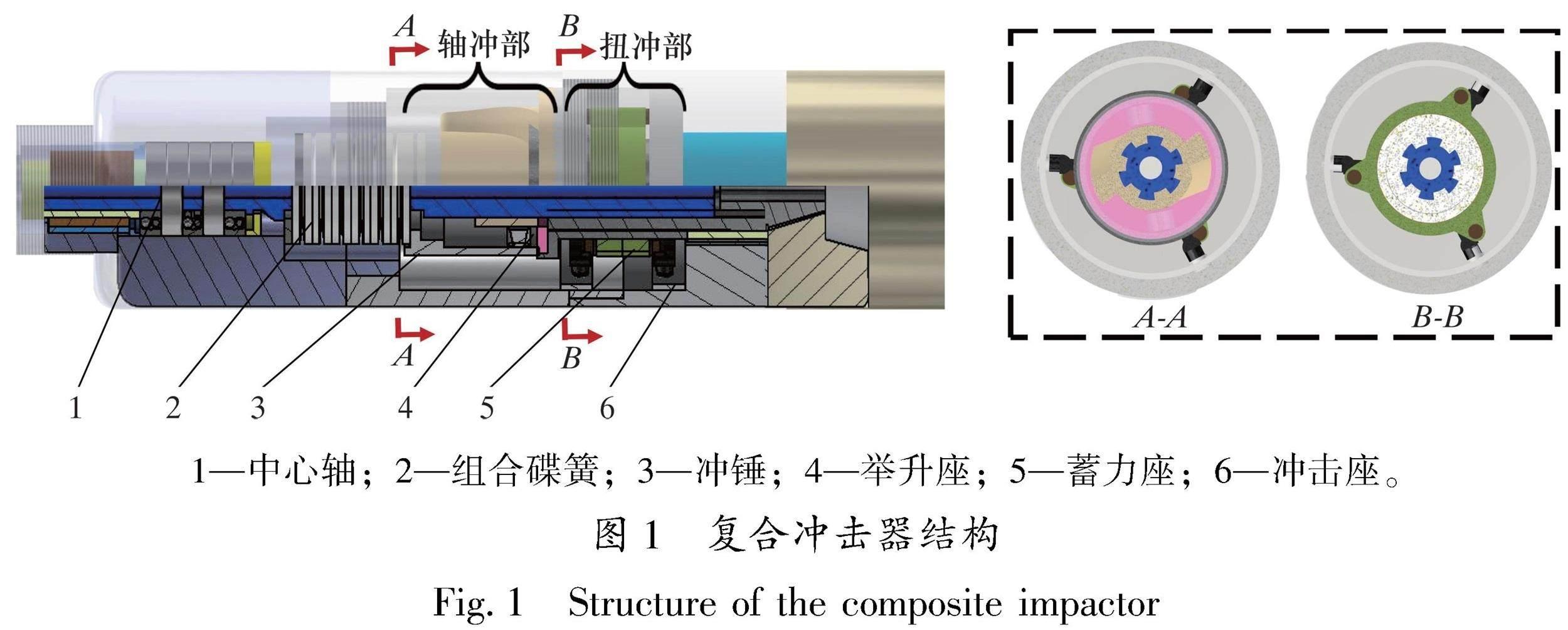

机械式复合冲击器主要由中心轴、组合碟簧、轴冲部、扭冲部组成,结构如图1所示。组合碟簧安装在冲锤上端;轴冲部由冲锤和举升座构成,冲锤内侧滚子与举升座相接触;举升座与中心轴花键配合如截面A-A所示;扭冲部由蓄力座、冲击座组成,冲击座均布安装冲击块后与壳体紧密配合,蓄力座均布安装蓄力块后与下轴体紧密配合,下轴体内部与中心轴花键配合如B-B截面所示。

1.2 工作原理

机械式复合冲击器工作原理如图2所示。该装置的冲击部分由轴向冲击与扭转冲击这2部分组成,如图2b所示。如图2a所示,在下轴体的外圆周面均布的冲击弧面用来承受冲击块的冲击。单次冲击过程可分为压缩蓄力、蓄力结束、开始扭冲3个过程。当首次扭转冲击结束后,安装于下轴体上的蓄力块开始挤压冲击块,对冲击块下部的蓄力弹簧进行压缩。在中心轴的旋转运动下带动蓄力座转动,到达蓄力结束位置时冲击块在蓄力弹簧的作用下产生瞬时冲击力,冲击力作用于下轴体实现扭转冲击动作。如图2c所示,举升座与中心轴花键配合,冲击器工作时,冲锤内置的滚子沿轨迹举升后压缩组合碟簧。当举升完毕后,冲锤产生瞬时的轴向冲击力,作用于下轴体后传递至钻头,用于钻头辅助破岩。

1.3 工具参数及特点

机械式复合冲击器的主要技术参数包括工具尺寸及使用工况,如表1所示。

图3为不同钻具工作原理图。如图3a所示,常规钻具上端施加钻压后通过钻头旋转进行破岩,遇到硬地层时钻头切入岩石困难,可通过施加如图3b所示的轴向冲击器辅助破岩。在深井段,钻井过程易出现黏滑现象,即钻头在某一状态下停止转动,上部钻杆持续施加转矩后迫使钻头产生瞬时转动现象,可通过如图3c所示的扭转冲击以减轻黏滑现象的发生。

如图3d所示,复合冲击器结合轴向与扭转2种冲击效果,采用机械式冲击机构,杜绝了液动式冲击器的冲蚀与锈蚀损伤。通过碟簧蓄能,以增强轴冲特性。冲锤的内部设有滚子结构,可减轻冲锤与举升座的磨损,避免了滚子直接作用于下轴体而对滚子产生变形,影响冲击器的使用寿命。

2 工作特性分析

通过数值分析的方法对复合冲击器的碟簧压缩特性、扭转冲击特性、轴向冲击特性分别展开论述。

2.1 碟簧压缩特性分析

2.1.1 碟簧选型

碟簧在载荷作用方向上尺寸较小,较小的变形可承受较大载荷,轴向空间紧凑具有较大变形能,采用不同的组合形式可以得到不同的载荷、非线性、零刚度及负刚度的变形特性曲线[17]。针对井下高温、防腐蚀条件下需选用693F或20813特殊材料。为了满足轴向压缩的变形量,采用图4所示的对合组合碟簧,同时根据实际的压缩力可采用复合组合形式以增加轴向的蓄力大小。

碟簧的力学特性关系如下[18]。

碟簧载荷F为:

碟簧变形能U为:

式中:K1是与碟簧内外径比C(D/d)相关的比例系数;K4为有无支承面系数,取无支撑面弹簧,K4=1;E为材料弹性模量,MPa;μ为材料泊松比;f为单片碟簧的变形量,mm;t为碟簧厚度,mm;h0为碟簧压平时的变形量,mm;D、d分别为碟簧的内、外径,mm。

2.1.2 压缩特性

使用静态结构分析中的Mechanical APDL求解器对碟簧组的压缩特性进行分析,建立碟簧组碟簧个数n为5、7、9、11的4组碟簧组模型。网格设置为多区域映射六面体网格,网格大小取5 mm,共计11 286个单元、67 032个节点,平均单元质量为0.949 83,表明网格质量较好,满足分析要求。碟簧外径D取160 mm,内径d取80 mm,厚度t取10 mm,极限行程h0取3.5 mm,自由高度H0取13.5 mm,泊松比为0.3,弹性模量为206 GPa。设碟簧间的接触为粗糙接触,对碟簧组上接触面采用固定约束,设置分析步骤为10步后对碟簧组下端外圆均匀施加10~100 MPa的载荷。其中100 MPa载荷下的压缩位移云图如图5所示。

总结4组碟簧组在不同载荷下的总变形量及等效应力值,绘制特性曲线如图6所示。图6a线性拟合函数为:y1=0.165x1+1.542;y2=0.131x2+1.193;y3=0.097x3+0.846;y4=0.062x4+0.245。n取11的总变形量增长率为n取5的约2.66倍,近似于线性关系。当载荷为100 kN时,n取5、7、9、11时的最大等效应力分别为3 209.7、3 894.3、3 901.0、3 886.1 MPa,应力特性相近。

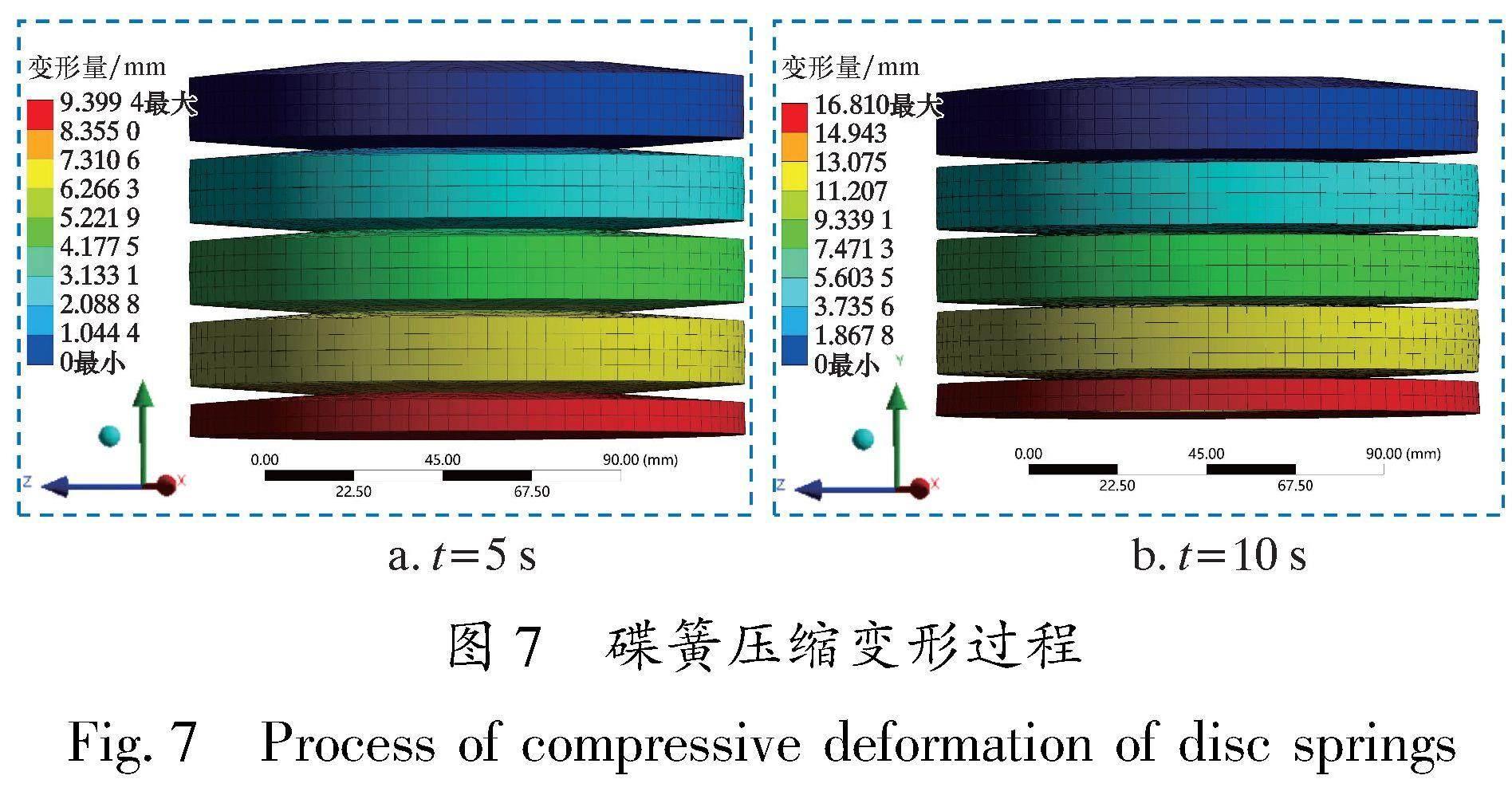

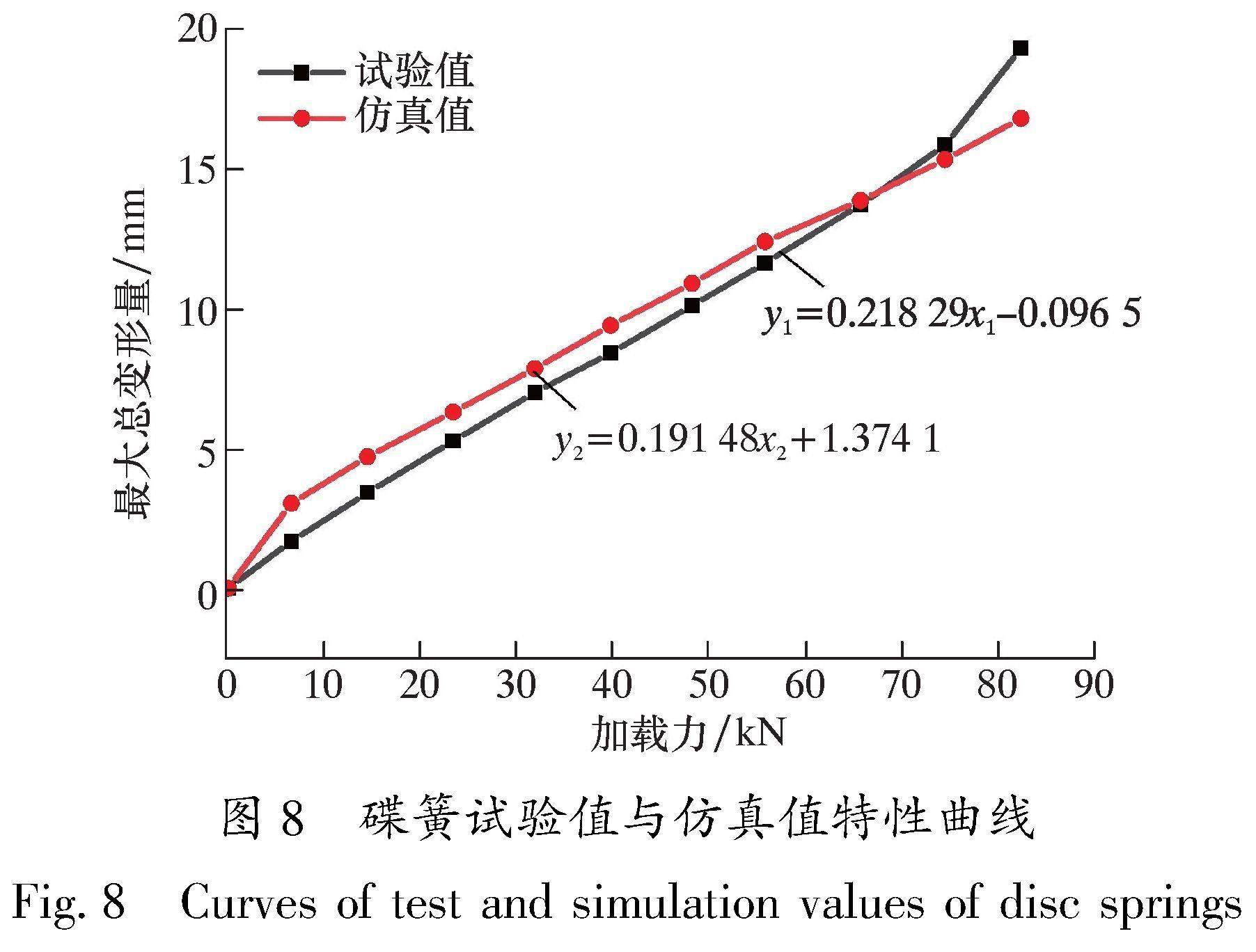

2.1.3 特性验证

为了验证分析模型的准确性,采用相同的约束条件与控制方程,建立文献[19]所述的碟簧模型,其压缩过程如图7所示。10~100 MPa下组合碟簧的变形特性曲线如图8所示。通过对特性曲线线性拟合后对其斜率进行比较,试验值较仿真值偏大约14%,表明模型具有一定的准确性。

2.2 扭冲特性分析

2.2.1 扭冲原理

扭转冲击是通过压缩周向分布的冲击块的内部弹簧进行蓄能,完成蓄能后作用冲击力于下轴体,其径向分力相互抵消而周向分力可对下轴体提供扭矩。在多组冲击块的共同作用下可产生较大的扭冲力,如图9所示。

在径向冲击装置的往复式冲击下,产生周期扭转冲击,其冲击力作用公式如下。

弹簧压缩能:

Fi=kx1-x0(3)

转矩:

联立式(3)、式(4)得弹簧与转矩的关系:

式中:k为弹簧弹性系数,N/mm;x1为压缩前弹簧长度,mm;x0为压缩后弹簧长度,mm;N为冲击个数;α为冲击力与径向力夹角,(°);d1为冲击传动轴直径,mm;dx为冲击传动轴外径凸起高度,mm。

2.2.2 特性分析

下轴体是承受冲击的关键零件,其材料既要满足一定的强度还要满足一定的韧性,故整体材料选取9Cr18钢,再将硬质合金YG15通过铜焊接在冲击接触面[20]。9Cr18材料密度为7.66×103 kg/m3,弹性模量为228 GPa,泊松比为0.288。整体网格大小为5 mm,冲击接触面网格加密为1 mm,单元平均质量为0.71,满足分析要求。

通过ANSYS瞬态分析模块分析冲击器的冲击瞬态特性,模型约束条件如图9b所示,底面为固定约束,上部施加钻压Ft。如图9c所示,建立4对、3对、2对、1对4组扭冲力模型,Fa、Fb、Fc、Fd为扭冲力,设时间步长为1 s,取扭冲力为10 kN,其扭转特性如图10所示。

扭冲力取500 N,9.1×103倍放大后下轴体扭转变形过程如图11所示。在扭转冲击力作用下,冲击传动轴出现扭转的运动状态,符合扭冲破岩的特性要求。为了揭示不同作用力与冲击对数下冲击器的扭转特性,施加5~20 kN作用力对下轴体端面的总速度及总变形量进行特性分析,结果如图12所示。由图12可知,端面总速度和总变形量与冲击力均呈线性相关,4对扭转冲击力作用的端面总速度约是2对的2.54倍。

取冲击力为5 kN,轴端面圆周分布的总变形量及速度反映了钻头的扭转冲击效果。轴端面扭转特性如图13所示。在径向冲击块的作用下,下轴体为扭转状态。在1 s的瞬态时间内4对扭转冲击力作用下端面的最大总速度为0.032 mm/s,总变形量为0.016 2 mm;2对扭转冲击力的最大总速度为0.013 mm/s,总变形量为0.003 2 mm。因此,可适当提高冲击力对数和大小来增大传递至钻头的扭转冲击力。

2.3 轴向冲击特性分析

2.3.1 轴向冲击原理

轴向冲击破岩是通过冲锤将冲击力传递至钻头,钻头受到冲击力后作用于岩石,使岩石破裂,在循环载荷的作用下,岩石破碎直至粉碎,实现钻进过程。轴向冲击破岩原理如图14所示[21]。设冲锤质量为mh、钻头质量为mb、冲击速度为v0、反弹速度为v1,反射应力波为σr、入射应力波为σi;冲击高度为h1,回弹高度为h2。

结合图14可以得出钻头的运动控制方程,具体如下[22]:

初始条件为:

式中:mb为冲锤质量,kg;Ab为冲锤横截面积,m2;ρ为冲锤密度,kg/m3;c为纵波速度,m/s;K穿透阻力系数;u为钻头的穿透深度,m;v0为冲击速度,m/s。

由式(6)可知,增强钻头的破岩特性需要较大的轴向冲击速度以及合理的冲击结构。凸轮构形的举升座可通过调整冲程大小产生不同的冲击速度,并且其结构简单。图15为举升示意图。与冲锤相互配合的滚子沿举升座运动,上冲程时压缩碟簧,下冲程时由冲锤自身重力和碟簧的弹力产生轴向冲击。

冲击频率对冲击效果具有重要影响,通过增加举升座轨迹数量可提高冲击频率。若保持冲程h不变,随着举升座轨迹数量增加,其螺旋升角θ将增大,此时需要考虑滚子的受力,确保其能够顺利举升。

冲击频率的计算公式为:

f1=λR/60(8)

式中:f1为冲击频率,Hz;λ为举升座轨迹数量;R为螺杆马达转速,r/min。

如图15所示,上冲程段滚轮受力情况为:

式中:θ为螺旋升角,(°);G为重力,kN;Fn为凸轮座的支撑力,kN;Fx为支持力水平分力,kN;Fy为支持力垂直分力,kN;F为举升座对滚子的水平作用力,kN;F1为滚动摩擦力,kN;F2为轴向滑动摩擦力,kN;μ1、μ2分别为滚动、滑动摩擦因数。

为了实现举升过程,需满足式(11)及螺旋升角θ不宜过大,防止出现自锁。

2.3.2 轴向冲击特性

举升座轮廓取摆线构形,其运动速度与加速度均为连续变化,无刚性冲突与柔性冲突,适用于高速运动。为了显示复合冲击钻具的轴冲特性,建立12、10、8、6、4 mm共5组不同冲程的轴冲模型,通过Iventor凸轮设计加速器,对其举升行程、速度、加速度、接触应力展开特性分析,结果如图16所示。

设举升座旋转角速度ωa=30 r/min,作用于滚子上的力为Fa=10 kN,举升座及滚子的弹性模量取206 GPa,泊松比为0.3。为了清晰显示其工作特性,将模型放大2倍,其参数见表2。

如图16a所示,采用摆线轨迹线的举升座轨迹,滚子运动连续平稳。速度及加速度反映了轴向冲击力的大小。如图16b所示,冲程越高其轴向冲击速度越大,12 mm冲程轨迹的最大冲击速度为0.2 m/s,约是4 mm冲击轨迹的3.3倍。如图16c所示,冲程越高其轴向冲击加速度越大,12 mm冲程轨迹时最大冲击加速度为5.6 m/s2,约是4 mm冲程轨迹的3.08倍。如图16d所示,在上冲程段5组不同冲程轨迹的举升座接触应力均小于1 150 MPa,在冲击段12 mm冲程的举升座的接触应力达8 507 MPa,此时易对滚子产生变形。考虑摩擦和冲击的影响,滚子及冲击部件应选用高强度、耐磨损材料。

3 实例分析

复合冲击器的轴冲部结构较为简单,而扭冲部的结构则较为复杂。为了进一步了解扭冲部的工作特性,按1∶3比例对各个零部件进行了加工。将各个零件进行组装后如图17a所示,其内部结构如图17b所示,通过内部花键传递转矩驱动下轴体转动,进行了扭冲特性分析,验证了结构的合理性。

随着钻探技术的发展,钻具种类愈加丰富,通过井下工具动态模拟测试系统可以对冲击钻具进行地面试验,测试其钻速及破岩特性,但是缺乏针对其冲击特性的信号采集及处理。井下工具动态测试台架如图18所示。后期应设计一种冲击特性信号采集接头,将复合冲击钻具与采集接头连接后分别测试其轴冲、扭冲及振动特性,将测试结果导入计算机进行特征提取与分析,为冲击钻具的优化设计提供指导。

4 结 论

针对水力脉冲射流冲击方法存在的冲蚀问题,提出一种机械举升及碟形弹簧蓄能冲击方法,并基于该方法设计了一种机械式复合冲击器。通过实例模型对机构的可行性进行了验证,以理论计算与数值分析相结合的方法对其工作特性展开分析,结论如下:

(1) 组合碟簧个数n取11时的总变形量增长率是n取5的约2.66倍,不同组合碟簧个数的等效应力曲线特性相近。

(2) 扭冲大小随径向冲击力增大而增大,下轴体轴端面总速度和总变形量与冲击力均呈线性相关,4对扭冲力作用的端面总速度约是2对的2.54倍。

(3) 摆线线型的举升座轮廓,举升运动连续且平稳,摆线轨迹线的举升座在30 r/min的运动状态下,12 mm冲程的最大冲击速度为0.2 m/s,最大冲击加速度为5.6 m/s2,最大接触应力为8 507 MPa,为防止冲击过程接触应力过大应合理选择冲程大小。

[1]汪海阁,黄洪春,毕文欣,等.深井超深井油气钻井技术进展与展望[J].天然气工业,2021,41(8):163-177.

WANG H G,HUANG H C,BI W X,et al.Deep and ultra-deep oil/gas well drilling technologies: progress and prospect[J].Natural Gas Industry,2021,41(8): 163-177.

[2] 张海平.机械式旋转冲击钻井工具结构设计与试验[J].石油机械,2020,48(12):9-14.

ZHANG H P.Structural design and test of mechanical rotary percussion drilling tool[J].China Petroleum Machinery,2020,48(12): 9-14.

[3] 李涛,苏强,杨哲,等.川西地区超深井钻井完井技术现状及攻关方向[J].石油钻探技术,2023,51(2):7-15.

LI T,SU Q,YANG Z,et al.Current practices and research directions for drilling and completion technologies for ultra-deep wells in Western Sichuan[J].Petroleum Drilling Techniques,2023,51(2): 7-15.

[4] 熊继有,钱声华,严仁俊,等.钻井高效破岩新进展[J].天然气工业,2004,24(4):27-29.

XIONG J Y,QIAN S H,YAN R J,et al.New progress on efficient rock-breaking of drilling[J].Natural Gas Industry,2004,24(4): 27-29.

[5] HUANG J,ZENG B,HE Y H,et al.Numerical study of rock-breaking mechanism in hard rock with full PDC bit model in compound impact drilling[J].Energy Reports,2023,9: 3896-3909.

[6] 陈新勇,韩煦,邱爱民,等.扭力冲击器与螺杆钻具集成BHA应用研究[J].石油机械,2020,48(5):34-38.

CHEN X Y,HAN X,QIU A M,et al.Research of integrated BHA with torsional impactor and screw drill[J].China Petroleum Machinery,2020,48(5): 34-38.

[7] 于洋,刘士银.高速旋冲钻井技术优化及在顺北区块的试验[J].石油机械,2020,48(10):24-29,38.

YU Y,LIU S Y.High-speed rotary percussion drilling technology optimization and its field test in the shunbei block[J].China Petroleum Machinery,2020,48(10): 24-29,38.

[8] DEEN A,WEDEL R,NAYAN A,et al.Application of a torsional impact hammer to improve drilling efficiency[C]∥SPE Annual Technical Conference and Exhibition.Denver: SPE,2011: SPE 147193-MS.

[9] 伊明,黄志强,靳晓伟,等.钻井扭力冲击器导流筒冲蚀性能优化及应用[J].钻采工艺,2022,45(5):101-105.

YI M,HUANG Z Q,JIN X W,et al.Erosion performance optimization and application of diversion tube of drilling torque impactor[J].Drilling and Production Technology,2022,45(5):101-105.

[10] 查春青,刘伟,陈杰,等.双向耦合冲击钻具设计与数值模拟[J].石油机械,2022,50(4):1-8.

ZHA C Q,LIU W,CHEN J,et al.Design and numerical simulation of bidirectional coupling percussion drilling Tool[J].China Petroleum Machinery,2022,50(4): 1-8.

[11] 汪伟,柳贡慧,李军,等.脉动式扭转冲击钻井工具工作特性分析与测试[J].石油钻探技术,2022,50(5):63-69.

WANG W,LIU G H,LI J,et al.Analysis and testing of the working characteristics of a pulsating torsional impact drilling Tool[J].Petroleum Drilling Techniques,2022,50(5): 63-69.

[12] 张昕,乔东宇,王新,等.旋转冲击钻井提速装置的研制与应用[J].钻采工艺,2022,45(5):106-111.

ZHANG X,QIAO D Y,WANG X,et al.Development and application of a rotary percussion drilling apparatus for improving rate of penetration[J].Drilling & Production Technology,2022,45(5): 106-111.

[13] 叶道辉,陈东方,肖平,等.同频异位式复合冲击器的研究开发与现场试验[J].石油机械,2023,51(6):20-26.

YE D H,CHEN D F,XIAO P,et al.Development and field test of the same-frequency different-phase compound impact tool[J].China Petroleum Machinery,2023,51(6): 20-26.

[14] 胡思成,管志川,路保平,等.锥形齿旋冲及扭冲的破岩过程与破岩效率分析[J].石油钻探技术,2021,49(3):87-93.

HU S C,GUAN Z C,LU B P,et al.Rock breaking process and efficiency analysis of conical cutting teeth under rotary and torsional impact[J].Petroleum Drilling Techniques,2021,49(3): 87-93.

[15] 闫炎,韩礼红,刘永红,等.全尺寸PDC钻头旋转冲击破岩过程数值模拟[J].石油机械,2023,51(6):36-42.

YAN Y,HAN L H,LIU Y H,et al.Numerical simulation of rotary impact rock-breaking process of a full-size drill bit[J].China Petroleum Machinery,2023,51(6): 36-42.

[16] 高建强,陈朝达.液动冲击旋转钻具存在的问题及解决途径[J].西安石油学院学报(自然科学版),1998,13(3):62-64,68.

GAO J Q,CHEN C D.The difficulties in hydraulic hammer drilling and the ways to solve them[J].Journal of Xian Petroleum Institute (Natural Science Edition),1998,13(3): 62-64,68.