固态热迁移下Cu/SAC305/Cu微焊点界面IMCs微观形貌演变研究

杨廓 李五岳 李爽 闫志成 田野

摘 要:【目的】研究固态热迁移条件下Cu/SAC305/Cu微焊点中金属间化合物(IMCs,Intermetallic Compounds)微观形貌演变与非均匀化生长规律。【方法】使用回流焊机制备微焊点,并利用固态热迁移平台开展热迁移试验。【结果】随着热迁移时间的延长,在冷端Cu与Cu6Sn5界面处产生Cu3Sn新相,界面IMCs总厚度增加,形貌由均匀分布的扇贝状转化为层状,微焊点界面存在冷端IMCs增长显著快于热端的非均匀化生长现象。【结论】研究了Cu/SAC305/Cu微焊点服役过程中微观形貌演变规律,为可靠性评估提供一定的参考。

关键词:Cu/SAC305/Cu微焊点;固态热迁移;非均匀化生长

中图分类号:TG40;TN405 文献标志码:A 文章编号:1003-5168(2024)08-0040-04

DOI:10.19968/j.cnki.hnkj.1003-5168.2024.08.008

Microstructure Evolution of Cu/SAC305/Cu Micro-Solder Joint

Interface IMCs Under Solid State Thermal Migration

YANG Kuo LI Wuyue LI Shuang YAN Zhicheng TIAN Ye

(Henan University of Technology, Zhengzhou 450001, China)

Abstract: [Purposes] This paper studies the microstructural evolution and non-uniform growth law of intermetallic compounds in Cu/SAC305/Cu micro-solder joints under solid-state thermal migration conditions. [Methods] In this paper, the reflow soldering mechanism is used to prepare micro solder joints, and the thermal migration test is carried out by using the solid-state thermal migration platform. [Findings] As the thermal migration time increases, Cu3Sn new phase forms at the Cu/Cu6Sn5 interface on the cold side, and the total thickness of the intermetallic compounds (IMCs) at the interface increases. The morphology changes from a uniformly distributed fan-shaped structure to a layered structure. The micro-solder joint interface exhibits a non-uniform growth phenomenon where the growth rate of the IMCs on the cold side is significantly faster than that on the hot side. [Conclusions] This experiment investigates the microstructural evolution of Cu/SAC305/Cu micro-solder joints during service, providing valuable insights for reliability assessment.

Keywords: Cu/SAC305/Cu micro-solder joints; solid-state thermal migration; non-uniform growth

0 引言

芯片特征尺寸接近物理极限,制约了摩尔定律延续,导致半导体工业进入“后摩尔时代”[1]。与此同时,随着人们对电子产品性能及可靠性要求的逐渐提高,电子产品不断向微型化、高性能和多功能方向发展,致使三维IC集成微互连高密度化,互连尺寸不断减小,微焊点的尺寸甚至缩小至10 μm以下[2]。这给微焊点的可靠性和工作寿命带来了较大的挑战,其中较为显著的是在服役过程中,由温度梯度导致原子定向迁移致使微焊点微观结构转变,从而显著影响微焊点的力学性能。Cu/SAC305(Sn-3.0Ag-0.5Cu)/Cu互连结构为微电子封装的主要焊接结构之一,因此研究在固态热迁移条件下Cu/SAC305/Cu微焊接结构中IMC微观结构演变有着重要意义,可为该种微焊点的可靠性评估提供一定的参考。

近年来,Ouyang等[3]采用原位观察法研究了SAC305钎料的微焊点,发现Sn原子会在固态热迁移效应作用下定向迁移至热端,并在附近钎料中积聚,同时冷端形成大量的孔洞。Hsu等[4]研究了Cu/Sn-Ag/Cu微焊点的热迁移现象对IMC的作用规律,发现随着服役时间的延长,冷端界面的Cu6Sn5层明显厚于热端界面。Li等[5]研究发现冷端IMC的生长速率是热端的2.7倍,并出现显著的非均匀生长现象。随着服役时间的增加,IMC厚度增加,使得非均匀现象愈加明显,力学性能随之发生改变,从而使微焊点的可靠性及工作寿命受到影响[6]。

本研究基于峰值温度270 ℃下回流制备互连高度为20 μm的Cu/SAC305/Cu微焊点,通过控制微焊点在热迁移平台上的热迁移时间,观察不同时间节点(25 h、60 h、100 h和130 h)下焊点的微观组织形貌,研究Cu/SAC305/Cu结构中热、冷端两端界面IMC的微观形貌演变规律。

1 试验过程及方法

试验所用母材为T2级紫铜棒(纯度99.9%、长度20 mm、直径1 mm),钎料选用SAC305(尺寸为2 mm×2 mm×30 μm)。首先,制备微焊点。将母材和钎料清洗后,使用自制高精度夹具固定并控制互连高度在20 μm,后放入无铅回流焊机(HW-R108NC)中,设置峰值温度为270 ℃,回流时间为410 s,回流完成后迅速取出并冷却至室温。其次,开展热迁移试验。使用高温胶将回流试样固定在自制的热迁移平台上,设置焊点的温度梯度为5 750 ℃/cm,并控制热迁移时间为25 h、60 h、100 h和130 h。最后,观察微观组织形貌。将热迁移试样放入模具中,加入环氧树脂进行冷镶嵌固定,脱模后使用不同目数的砂纸进行粗磨和细磨,随后依次使用粒径为0.3 μm、0.05 μm的Al2O3抛光液进行抛光,接着将其置于1%盐酸+99%无水乙醇混合液中腐蚀2 s。随后将处理后的热迁移试样放置在SIGMA500蔡司扫描电子显微镜下,对横截面形貌进行观察,并利用ImageJ图像处理和origin数据分析等软件对试验结果进行分析。

2 结果与分析

2.1 回流后Cu/SAC305/Cu微焊点微观组织形貌变化

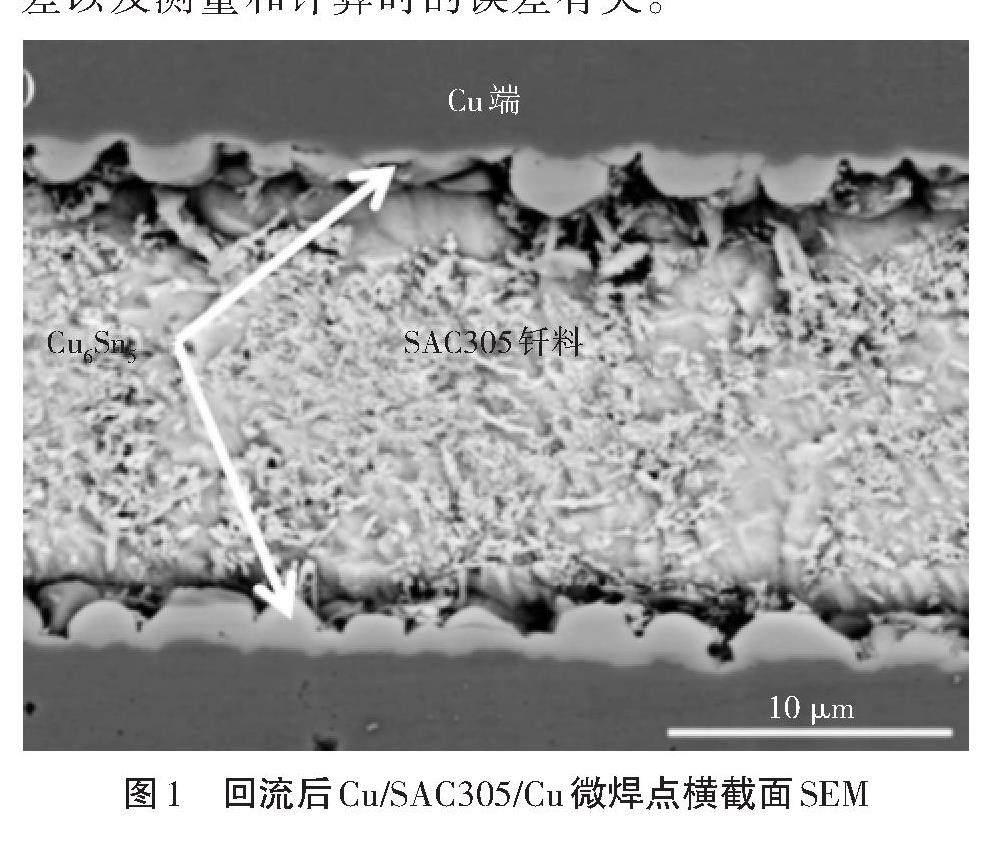

270 ℃下经回流键合410 s后Cu/SAC305/Cu微焊点的横截面SEM如图1所示。由图1可知,微焊点组织形貌可分为铜母材、钎料层以及铜层与钎料层之间的界面IMC等三部分,其中界面IMC形貌为连续均匀的扇贝状,两侧IMC的厚度分别约为0.733 μm、0.837 μm。两侧IMC层厚度存在微小的差距,可能与回流过程中微焊点两侧存在温度差以及测量和计算时的误差有关。

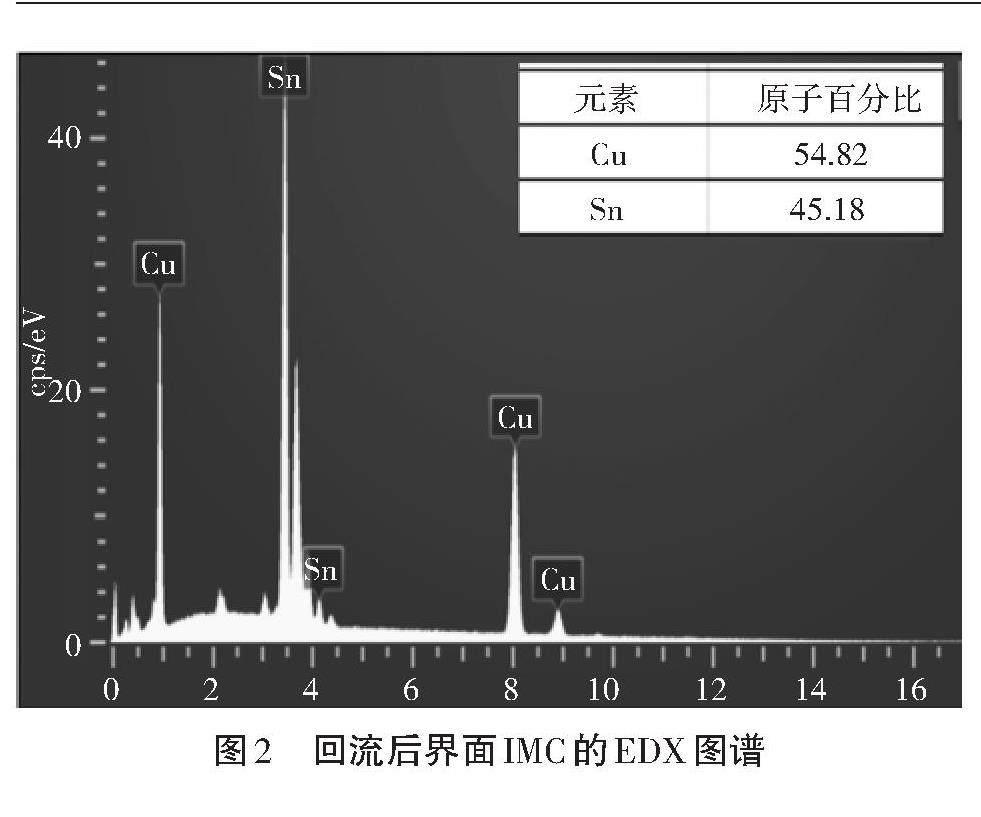

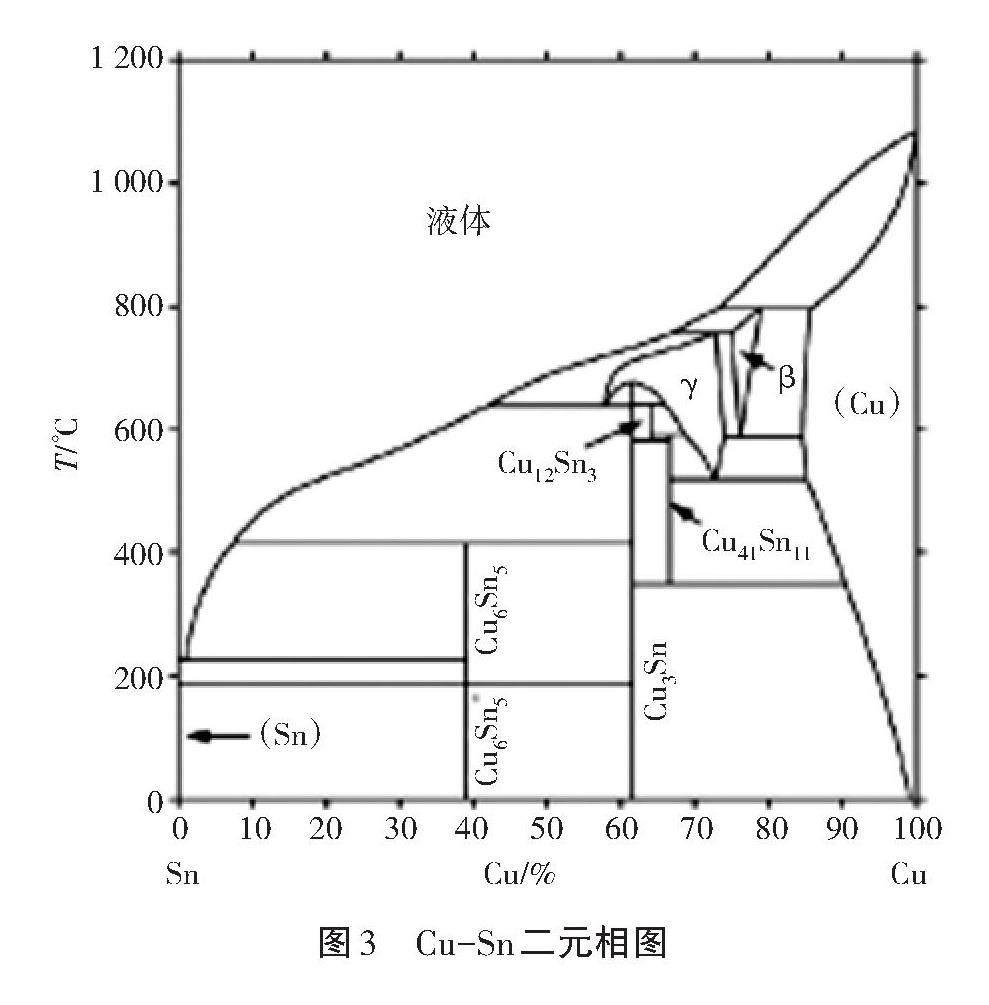

回流后界面IMC的EDX图谱如图2所示。由图2可知,Cu原子百分比为54.82%,结合图3的Cu-Sn二元相图,可知界面IMC为Cu6Sn5,且没有检测到Cu3Sn存在。这是由于该微焊点在回流过程中发生反应扩散,即随着温度升高钎料熔化,Cu向熔融态钎料层中扩散,当Cu原子在钎料中的溶解度达到饱和后,Cu原子与Sn原子结合生成Cu6Sn5。

2.2 固态热迁移下Cu/SAC305/Cu微焊点IMC演变研究

不同热迁移时间下Cu/SAC305/Cu微焊点横截面微观形貌SEM如图4所示。热迁移25 h后的形貌如图4(a)所示,可以观察到两侧界面Cu6Sn5晶粒经热迁移25 h后,由初始的扇贝状转变为较为平整的层状。其厚度也有所增加,其中冷端增厚显著,冷端厚度为2.740 μm,热端厚度为0.954 μm。同时可以观察到,在冷端Cu/Cu6Sn5界面处产生了一薄层IMC,对此层IMC进行EDX能谱分析,如图5所示,Cu原子占比76.24%,Sn原子占比23.76%,并结合Cu-Sn二元相图可知,此层IMC为Cu3Sn。其中Cu3Sn有两种来源。Cu6Sn5层增厚从而有效抑制Cu原子向熔融态钎料中扩散,导致Cu6Sn5层中Cu原子浓度升高,Cu6Sn5与Cu原子反应生成Cu3Sn。同时界面处的Sn原子浓度较高时,Cu原子可以与Sn原子直接反应生成Cu3Sn。

随着热迁移时间增加到60 h,如图4(b)所示,Cu6Sn5依然表征为层状并产生明显突起,冷端厚度显著增加至7.570 μm,Cu3Sn厚度略微增加。热端厚度有些许增长,为1.573 μm。热迁移时间继续延长至100 h和130 h,如图4(c)和(d)所示,IMC形貌和种类不变,且明显观测到冷端界面Cu6Sn5的厚度增加迅速,Cu3Sn无明显变化。热端Cu6Sn5层的厚度略微增加。经测量,100 h和130 h冷端的厚度分别为8.180 μm和10.980 μm,热端的厚度分别为2.168 μm和2.010 μm。

由图4(d)可知,热迁移130 h时,冷端IMC与热端IMC部分接触,钎料占比随着Cu-Sn固-固反应而不断减少,逐渐向全IMCs微焊点转变,力学性能也随之改变,由于IMC质硬脆,因此拉伸强度将会逐渐增加。

不同热迁移时间Cu6Sn5层厚度变化如图6所示。冷端厚度显著增加,在60 h前厚度增加迅速,随即减缓,最后在100 h后厚度增加再次加快;热端厚度变化不明显,始终保持均匀缓慢增加。两侧Cu6Sn5高度差随着时间的延长而增加,非均匀化生长现象愈加显著。这是由于在温度梯度作用下,Cu原子自热端向冷端迁移,冷端反应界面处Cu浓度始终处于高浓度状态,该侧的Cu6Sn5生长速率较快,厚度增长迅速。而热端Cu原子浓度由于Cu原子的热迁移而处于较低的状态,Cu6Sn5生长速率较慢,热端厚度增长缓慢。

综上所述,热迁移后两侧IMC形貌发生转变,由均匀分布的扇贝状转为层状,在冷端Cu和Cu6Sn5间产生Cu3Sn新相,两侧IMC厚度均有增加,并发生冷端生长速率远大于热端的非均匀性生长现象。

3 结论

①等温回流过程中,Cu6Sn5为均匀连续的扇贝状,且两侧Cu6Sn5层的厚度接近。

②热迁移过程中,Cu6Sn5由扇贝状逐渐转化为层状,并在冷端的Cu/Cu6Sn5界面处产生层状Cu3Sn相。

③随着热迁移时间的延长,两侧IMC非均匀化生长愈发明显,其中冷端厚度增长远远大于热端,且反应前期增长速度较快,随着反应的进行逐渐减缓,到反应后期再次加快。

④热迁移后期,两端IMC部分连接,有向全IMCs微互联点转变的趋势。

⑤微互连点中IMCs占比增大,其力学性能将由钎料主导转变为IMCs主导,因此力学性能将发生变化。

参考文献:

[1]刘宝磊.Cu-Sn化合物电流辅助定向生长与微焊点瞬态键合机理[D].哈尔滨:哈尔滨工业大学,2017.

[2]陈湜.等温回流时Cu/Sn/Cu微尺度焊点界面IMC生长行为与晶粒演变研究[D].大连:大连理工大学,2020.

[3]OUYANG F Y, KAO C L. In situ observation of thermomigration of Sn atoms to the hot end of 96.5Sn-3Ag-0.5Cu flip chip solder joints[J]. Journal of Applied Physics, 2011, 110(12):123525.

[4]HSU W N, OUYANG F Y. Effects of anisotropic β-Sn alloys on Cu diffusion under a temperature gradient[J]. Acta Materialia, 2014, 81:141-150.

[5]LI Y, XU L Y, ZHAO L, et al. Inhibition of roof-type Cu6Sn5 grains on migration of Cu atoms under temperature gradient [J]. Journal of Materials Science, 2024,59(2):669-685.

[6]GONG J, LIU C, CONWAY P P, et al. Evolution of CuSn intermetallics between moltenSn/Ag/Cu solder and Cu substrate[J]. Acta Materialia, 2008, 56(16):4291-4297.

收稿日期:2024-03-01

基金项目:河南省科技攻关项目“半导体集成电路的系统级三维堆栈封装键合技术研发”(182102410048)。

作者简介:杨廓(1997—),男,硕士生,研究方向:微互连工艺及可靠性。

通信作者:田野(1981—),男,博士,教授,研究方向:集成电路系统。