复合渣微晶玻璃析晶动力学的研究

陈武森

摘要:文中采用熔融法制备基础玻璃,对复合渣微晶玻璃进行析晶动力学研究。在成分研究的基础上,通过差示扫描量热分析仪(DSC)测试、X射线分析仪(XRD)、光学显微镜和金相显微镜等方法,对CaO-Mg-Al2O3-SiO2系统复合渣微晶玻璃试样的主晶相及微观结构进行分析,通过DSC测试来确定基础玻璃在不同升温速率下的晶化温度,得出适用于该系统复合渣微晶玻璃的最佳热处理制度。再通过计算该基础玻璃的析晶活化能E=221.84KJ/mol,频率因子v=1.980×1011,动力学参数K(Tp)=0.341,说明其易析晶。

关键词:微晶玻璃;晶化温度;热处理;主晶相

Study on the Crystallization Kinetics of Complex Slag Glass-ceramic

CHEN Wusen

( Quanzhou Product Quality Testing Institute, Quanzhou 362000, Fujian, China )

Abstract:This study focuses on investigating the crystallization kinetics of complex slag glass-ceramic, utilizing the melting method to prepare the base glass. On the basis of composition research, the main crystalline phase and microstructure of CaO-Mg-Al2O3-SiO2 system composite slag microcrystalline glass samples were analyzed using methods such as differential scanning calorimetry (DSC) testing, X-ray analyzer (XRD), optical microscope, and metallographic microscope. determine the crystallization temperature of the base glass at different heating rates by DSC, so get the optimum heat treatment system.Then, get the crystallization activation energy of the glass-ceramic by calculation:E= 221.84 KJ/mol, frequency factor:v = 1.980 × 1011, kinetic parameters:K (Tp) = 0.341, indicating its favorable crystallization propensity.

Key Words: Glass-ceramic; Crystallization temperature; Heat treatment; Main crystalline phase

0引言

作为一种性能优异的新型材料,微晶玻璃在军事国防、电子工业及人类日常生活领域的应用发展极为迅速[1],也备受材料科研工作者的关注。其中,国内外科技工作者更多的是研究以高炉渣、铬渣、钨渣等钢铁及有色金属冶金废弃物来生产微晶玻璃,而以复合工业废渣来生产建筑装饰用微晶玻璃的工作还处于起步阶段[2-4],大量的工业固体废渣对环境造成很大的压力,目前主要用于灌浆材料、路基填料、建筑工程材料等,取得的经济效益不大。本试验以镍渣、粉煤灰为主要原料,辅以硅铁、二氧化钛等化学试剂,利用熔融还原法制备复合渣微晶玻璃,重点对晶核剂的选择、热处理条件、析晶动力学进行了探讨。本试验在用尾矿和工业废渣生产微晶玻璃进行铁熔融还原的同时,利用剩余的熔渣自身的热量一次性加工成新型微晶玻璃建筑装饰材料,其附加价值高,节约资源,降低环境压力,实现工业固废物的有效重复利用。

1实验过程

1.1原料选择

1.1.1 镍渣

本试验的镍渣来自于金川公司,它是有色金属公司闪速熔炼后经贫化处理的水淬渣。镍渣的粒径约为2~3mm,质地坚硬并带有部分孔洞,其中夹带一定亮度的黑色颗粒。镍渣中含有较高的铁、镍、铜等元素,主要组成为SiO2、CaO、MgO等,且大多以玻璃态硅酸盐(Ca3SiO5、磁铁矿、Ca3Al2O6等)的形式存在,如图1所示。本次试验的镍渣经过预粉磨处理后主要成分如表1所示。

1.1.2 粉煤灰

粉煤灰来自西固电厂,它主要是燃料电厂静电除尘时锅炉烟气中的细灰,XRD图谱如图2所示,其主要由SiO2、Al2O3、FeO、Fe2O3、CaO、TiO2等组成(见表1)。因氧化铝的含量对微晶玻璃的性能起着主要作用,它控制着微晶玻璃的结晶速度,且镍渣含铝量低,纯化学原料引入氧化铝成本高且不利于节能利废,本试验中选用粉煤灰,目的是提高其废物利用率,同时尽可能引入更多的Al2O3和SiO2。

1.1.3 硅铁

硅铁就是铁和硅组成的铁合金,含量如表1所示。采用硅铁主要是考虑到其在脱氧的同时可以提高试验温度,还有利于形成透辉石的主晶相的微晶玻璃。

1.1.4 其他原料及成分

其他原料的成分见表1。引入石灰石是为了提高玻璃中CaO的含量[5]。

1.2实验研究方法

1.2.1 基础玻璃成分配比

试验配方中镍渣、粉煤灰、硅铁等主要原料的引入量如表2所示。Al2O3含量过高会增加玻璃黏度,提高熔化温度,因此粉煤灰的添加量控制低于目前最高添加用量(40%)。在实际试验中还加入形核剂,降低混合样熔点,节约能源,同时加入具有澄清作用的萤石和助熔作用的纯碱。

通过原料成分特点和试验,确定基础玻璃化学组成范围,如表3所示。其中FeO+Fe2O3主要由镍渣、粉煤灰、硅铁提供;CaO主要来源于粉煤灰和石灰石;MgO、Al2O3主要由镍渣和粉煤灰提供;SiO2来源于镍渣、粉煤灰和硅铁;K2O+Na2O主要由纯碱提供;TiO2为主要的形核剂。

1.2.2 基础玻璃制备

本次试验采用熔融法制备微晶玻璃,工艺过程如图3所示。

按照配方的组成,将原料及一定量晶核剂在球磨机中混合均匀,用3%的水玻璃造粒,干燥后装入已预热的石墨坩埚在中频无芯熔炼炉中熔炼,保持1450~1500℃熔制30~60min,待玻璃液熔化并澄清均化。将玻璃液浇入预热好的不锈钢模具中成型,同时回收石墨坩锅底部的还原铁。为防止玻璃炸裂,将试件脱模后迅速放入550℃的电阻炉中进行退火处理1h,并随炉冷却到室温,脱模得到基础玻璃样。

1.2.3 基础玻璃的热处理

根据著名的塔曼曲线(如图4a所示),玻璃热处理过程时成核速率(I)和晶化速率(u)都有一个温度分布。对于微晶玻璃,经过成分调整可以把成核速率和晶化速度的温度曲线分开(如图4b所示)。这样在差热分析曲线上呈现出吸热峰和放热峰与核化温度和晶化温度相对应。

本试验运用DSC曲线确定基础玻璃的微晶化热处理制度。试验中使用硅碳棒加热全自动控制电阻炉对选好的玻璃试样进行热处理。通过DSC(升温速率为20 k/min)曲线,选取峰值温度加热保温4小时,并随炉冷却至室温,得到热处理后的微晶玻璃试样。通过研磨试验获得在空气中稳定且粒度小于20 um的粉末试样,备用。

1.2.4 差示扫描量热分析(DSC)

试验采用德国耐驰Netzsch STA 449 C型热分析仪测定玻璃粉末试样的DSC曲线,主要采用功率补偿型DSC,是因为其具有精确的温度控制及测量、更快的响应时间和冷却速度,以及更高的分辨力[6],参比样为Al2O3,升温速率为10℃/min,氩气保护,每次称量20毫克左右的样品放入样品坩埚中,样品编号为a、b、c、d;测试温度分别以5℃/min、10℃/min、15℃/min、20℃/min的速率升温,最高温度为1400℃,得到对应的DSC曲线。根据DSC测试结果来计算基础玻璃的结晶活化能,及确定在以升温速率为10℃/min的情况下基础玻璃的成核温度、结晶温度。利用这些曲线进行微晶玻璃析晶动力学相关计算,并确定基础玻璃的微晶化热处理制度。

1.2.5 X射线衍射分析

将粉体试样装入样品袋中进行XRD测试实验。试验使用德国布鲁克D8ADVANCE型X射线分析仪,采用的测量范围为2=5°~120°,扫描速度为5°/min,根据获得的XRD曲线进行晶体的物相鉴定。

1.2.6 光学显微照相分析

将热处理过的微晶化玻璃切成较小的块状,并用砂纸(由粗到细)把选好的玻璃试样的表面磨光,再用抛光机将玻璃样品表面抛光,在光学显微镜下观察不到划痕为止。玻璃试样表面处理完以后,用HF酸腐蚀样品表面,腐蚀完立即用清水清洗样品表面,再到光学显微镜下观察样品的显微组织,确定其腐蚀程度。下一步,通过大型金相显微镜进行高倍数观察晶相,选择划痕较少且晶相明显的区域拍照。

2实验结果及分析

2.1 DSC实验结果及分析

图5中a、b、c、d号分别是基础玻璃样品以5℃/min、10℃/min、15℃/min、20℃/min的不同升温速率得到的DSC曲线图。可以看出基础玻璃样品在不同的升温速率下均产生了不同的放热峰(即晶化峰),随着升温速率增大,放热峰越尖锐,说明其结晶速率变快。若DSC曲线中存在比较明显的两个放热峰,这说明玻璃中的析出晶相不止一种。为确定微晶玻璃的主晶相,在本试验中,根据各种升温速率确定下一步的热处理工艺[7],为下一步做XRD分析和晶体形态观察做准备。

从图5可以看出,随着升温速率增加,放热峰的峰值温度依次升高。这说明利用DSC实验确定(吸)放热峰峰值温度与加热速率,加热速率速度越快,峰的出现越滞后[7]。

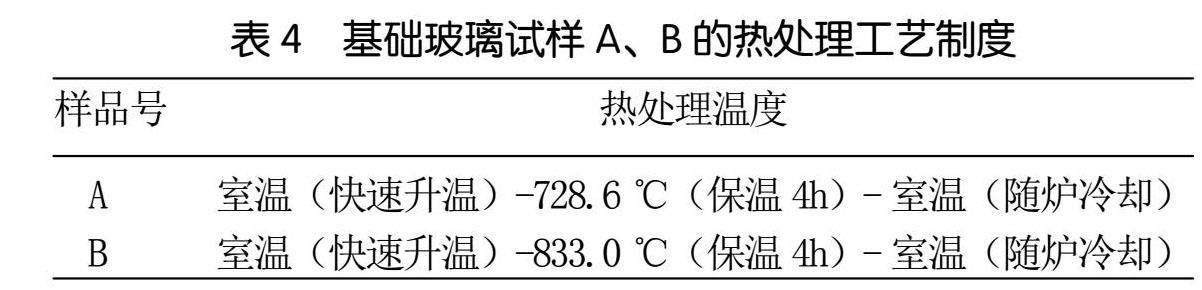

为确定微晶玻璃的主晶相,以d号样的DSC曲线为参考依据。本试验将两块编号A和B的基础玻璃试样分别在两个放热峰值温度(第一个温度值为728.6℃,第二个温度值为833.0℃)下进行热处理。表4为确定热处理的工艺制度[8]。

2.2析晶动力学分析结果

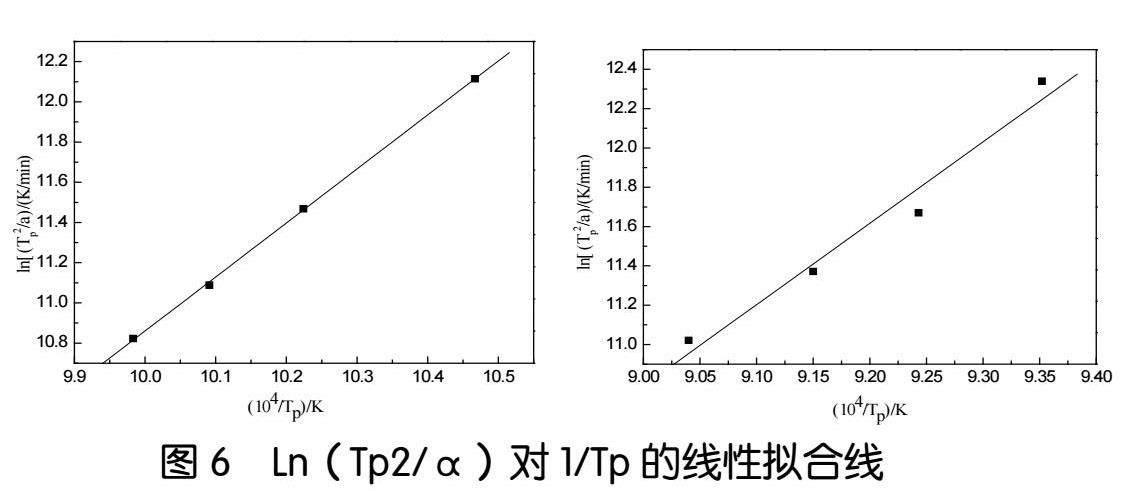

根据析晶放热的以上特性及JMA方程,本试验采用胡丽丽、姜中宏提出的利用修正的JMA公式计算玻璃的活化能E和频率因子v等数据[9],计算出玻璃析晶动力学参数,结果如表5和图6所示。

经计算,本试验的基础玻璃试样A的析晶活化能E1=221.84 kJ/mol,频率因子v1=1.980×1011,动力学参数K(Tp)1=0.341;基础玻璃试样B的析晶活化能E2=351.33 kJ/mol,频率因子v2=3.254×1016,动力学参数K(Tp)2=0.444,可知第二个放热峰的析晶能力较强。

利用析晶活化能E,通过Augis–Bennett方程计算玻璃试样的晶体生长指数n。结果表明:在第一放热峰峰值下该基础玻璃的析晶指数为1.95,是一维空间生长,属于表面析晶;在第二放热峰峰值下该基础玻璃的析晶指数为2.55,是二维空间生长,属于二维析晶(见表6)。

2.3 XRD实验结果及分析

本试验采用粉末衍射法测得基础玻璃试样的XRD图谱,确定主晶相。图7中a为未经过热处理的基础玻璃的XRD图谱,b、c分别为在第一个放热峰峰值温度728.6℃和第二个放热峰峰值温度833.0 ℃保温4小时热处理后的XRD图谱。

图7a中没有明显的尖锐峰,样品基本为非晶态,无明显主晶相析出,衍射图中为一明显较宽的非晶包,这正好和实验预期相吻合,在微晶化热处理前要求得到的就是非晶态的玻璃相,如果此时存在大量晶相,在热处理之后就会出现晶粒粗化,严重降低玻璃的各项性能,也不可能得到尺寸细小、结构均匀的微晶相相图。

图7 b、c表明,该试样已经产生大量的晶体,并且还存在着一定量的玻璃相;对于衍射峰的分析,首先可以确定第一放热峰峰值温度热处理的微晶玻璃的晶相为钙铝硅石(CaAl2Si2O8)、普通辉石[Ca(Mg,Al)(Al,Si)2O6]、偏铝酸钙(CaAl2O4)、硅灰石[Ca3(Si3O9)]。其中,钙铝硅石晶体属组群状结构的硅酸盐矿物,与绿宝石结构相似,正是用作建筑装饰的微晶玻璃典型代表;普通辉石晶体属单斜晶系的单链状结构硅酸盐矿物,短柱状,集合体常为粒状、放射状或块状,密度大,吸水率小,抗弯强度可达250 MPa;硅灰石属三斜晶系,通常成片状、放射状或纤维状集合体,机械力学性能、耐磨耐腐蚀性能优越。其次,第二放热峰峰值温度热处理的微晶玻璃的晶相为钾长石(KAlSi3O8)、偏铝酸钙(CaAl2O4)、硅灰石[Ca3(Si3O9)]、硅酸钾(K6Si3O9)。其中,钾长石晶体属单斜晶系的架状结构硅酸盐矿物。

2.4金相显微镜

图8、图9为基础玻璃分别在728.6℃、833.0 ℃保温4小时后的显微结构照片。通过大型金相显微镜照相所得。从图8可以看出,微晶玻璃的结晶相晶粒成放射状,分布均匀,整体晶化程度良好。从图9可以看出,微晶玻璃的结晶相晶粒成粒状或块状。

3 实验结论

通过实验对复合渣微晶玻璃析晶动力学的研究得出:

1)以镍渣、粉煤灰、硅铁等主要原料,采用熔融法可以制备出析晶良好、性能优良的微晶玻璃,为提升尾矿、废渣的利用率和附加值提供新的思路。

2)以镍渣、粉煤灰、硅铁等主要原料,在第一、第二放热峰值(温度分别为728.6℃、833.0℃)下热处理制备的微晶玻璃属于表面析晶(主晶相为钙铝硅石、普通辉石、偏铝酸钙、硅灰石)和二维析晶(主晶相为钾长石、偏铝酸钙、硅灰石、硅酸钾),两种热处理制度下的析晶能力均良好。

参考文献

[1]王亚利,倪文,等.镍渣提铁及熔渣制备微晶玻

璃的研究[J].金属矿山,2008,1:138-141.

[2]杨会智,杨晓波,等.利用废渣生产微晶玻璃复

合板[J].佛山陶瓷,2010,6:17-19.

[3]Hajime Tanaka. Relation between Thermodynamics

and Kinetics of Glass- Forming Liquids[J].

Physical Review Letters,2006,90(7):1-4.

[4]FRANCIS A A.Crystallization kinetics of magnetic

glass- ceramics prepared by the processing

of waste materials[J]. Mater ResBull,2006,

41(6):1146-1154.

[5]汤李缨,赵前,等.CaO-Al2O3-SiO2 系统粉煤灰玻璃的烧

结和晶化性能研究[J].中国建材科技,1997.

[6]张翠玲,陆雷,江勤,王永志.复合尾矿废渣微

晶玻璃析晶性能的研究[J].矿冶工程,2010.

[7]江勤,陆雷,赵莹,张乐军.复合废渣微晶玻

璃热处理制度的确定与显微结构分析[J].硅酸

盐通报,2006.

[8]韩建军,赵修建,程金树.热处理制度对增钙

水渣微晶玻璃的影响[J].武汉理工大学学报,

2001:10-14.

[9]胡丽丽,姜中宏.玻璃析晶难易的一种新判据[J].

硅酸盐学报,1990:315.