基于机器视觉的衣领智能缝纫系统

林晨宽 陈林 孙邦辉 卢毅

摘 要:传统的衣领的缝纫都为手工缝纫,缝纫质量差异化严重、效率低、人工成本高,针对这些不足,搭建一个基于机器视觉的智能缝纫系统,该系统将视觉定位技术、运动控制技术应用在电动缝纫机上,完成衣领的智能缝纫。系统通过预先标定方法获得图像中的点移动到缝纫机缝针正下方时图像坐标与机械运动坐标的关系,工作时运用机器视觉技术获得待缝纫衣领的图像并计算缝纫路径和缝纫点坐标,通过得到的图像坐标与机械运动坐标的转换关系,再结合运动控制技术和电动缝纫机技术完成衣领的智能缝纫。该系统可减少一线缝纫工的劳动强度和技术难度,提高衣领缝纫质量和缝纫效率。

关键词:视觉定位;图像标定;智能缝纫;运动控制;机器视觉

中图分类号:TP391.4 文献标志码:A 文章编号:2095-2945(2024)17-0038-04

Abstract: Traditional collar sewing is manual work, with serious sewing quality differentiation, low efficiency and high labor cost. In view of these shortcomings, an intelligent sewing system based on machine vision is built. The system applies visual positioning technology and motion control technology to electric sewing machine to complete intelligent sewing of collar. The system obtains the relationship between the image coordinates and the mechanical motion coordinates when the point in the image is moved directly under the sewing needle of the sewing machine by the pre-calibration method. During working, the machine vision technology is used to obtain the image of the sewing collar and calculate the sewing path and sewing point coordinates, through the transformation relationship between the image coordinates and mechanical motion coordinates, and then combine the motion control technology and electric sewing machine technology to complete the intelligent sewing of the collar. The system reduces the labor intensity and technical difficulty of front-line sewing workers, and improves the sewing quality and sewing efficiency of collar sewing.

Keywords: visual positioning; image calibration; intelligent sewing; motion control; machine vision

服装行业的原材料和劳动力成本不断上涨,产品产量、生产效率要求却不断提高,作业方式老化、熟练工人培训周期长、招工难等问题不断凸显,使得传统服装加工企业面临前所未有的竞争和挑战[1-2]。近年来工业机器人技术的飞速发展[3-5],越来越多的工业机器人参与到服装业生产过程中来解决服装行业的这些瓶颈[6-8]。目前,数字化、智能化、自动化已经在服装企业得到广泛应用,特别是CAM、CAD的发展,使得服装前端工序已经基本能够实现自动化[9-10]。但在缝制工序方面,高昂的人工成本、差异化的缝纫质量仍然是主要问题[11-12],这是自动化缝纫技术被国内外学者广泛研究的主要原因之一。

目前自动化缝纫技术方面研究已经取得一定的进展与成果。如文献[13]在原有缝纫机功能的基础上,加入了自动移动布料平台,极大提高了生产效率。文献[14]设计了一种缝纫线绕线机自动初绕装置,有效地提高了缝纫线绕制过程中初绕工序的效率和自动化程度。文献[15]提出了一种基于智能视觉技术的全自动服装模板缝纫技术,设计一个可沿X、Y、Z 3个方向自由运动的机械本体,完成对面料、PVC、皮革等不同材料的裁剪和制模,实现服装缝纫自动化。该系统的成功研发对后续自动化缝纫设备的研究具有重要的借鉴意义,但系统使用时仍然会发生由于面料形变导致的缝纫品质差异化大的问题。

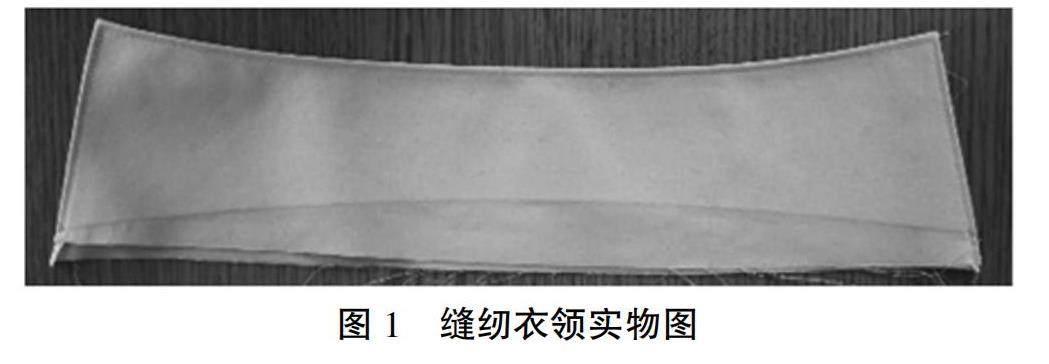

本文提出的基于机器视觉的衣领智能缝纫系统是自动化缝纫技术的一种。为保障质感和形状稳定,部分衣领在缝纫制成衣服之前需要对其三边平行于衣领边缘区域进行缝纫,如图1所示为缝纫衣领实物图;图2为缝纫示意图,黑色框内区域为衣领,虚线为衣领的缝纫路径。类似地,衣领缝纫同样存在差异化严重、效率低、人工成本高的问题,急需解决。

1 系统结构及工作流程

本文提出的衣领智能缝纫系统的主要组成结构包括衣领放置区域、工业相机、相机支架、背光源、工控机、电动缝纫机、衣领压板、二维运动平台及PLC等。图3示意了其部分关键零件。

上述结构中,衣领放置区域的材料为设有矩形阵列小孔的透明亚克力材料。透明亚克力材料确保相机能够稳定采集到衣领影像,亚克力上的小孔配合底下的负压系统能够确保衣领吸附在上面;压板可由气缸控制,下压时压板压住衣领,上抬时压板释放衣领;压板安装在二维运动平台上,二维运动平台由PLC控制其往X、Y方向运动;工业相机位于衣领放置区域正上方,配合稳定的背光源能够采集置于衣领放置区域上衣领的图像;工控机与工业相机和PLC连接,接受工业相机采集的图像,进行图像分析,计算缝纫路径及缝纫点坐标,并将缝纫点坐标转换成机械运动坐标,发送给PLC。

系统的工作流程如下。

首先,将待缝纫的衣领放到衣领放置区域并通过负压系统将其吸附在工作台上。

其次,系统触发相机采集衣领的图像并发送给工控机,工控机上的图像算法对图像进行处理,计算缝纫路径及缝纫点坐标,同时将这些缝纫点坐标转换成其运动到缝针下方时机械需要运动的坐标,并发送给PLC,该坐标转换关系通过标定获得,标定方法将在本文第2节介绍。

最后,PLC通过压板压住衣领,根据上一步得到的机械运动坐标逐次将衣领移动到相应缝纫位置并控制电动缝纫机完成缝纫。

2 图像坐标系与机械坐标系的标定

本文第1节提到,缝纫坐标与机械坐标的转换关系通过标定完成,本章将介绍标定方法。

假设相机平面与衣领放置平面平行,二维平移台机械坐标系OXY与图像坐标系O′X′Y′存在一定的夹角,记为θ,则它们的关系如图4所示。

则对于图像上的任何一点(x′,y′)与机械坐标(x,y)的转换关系如下

x=x′×r×cos(θ)-y′×r×sin(θ)+x0,(1)

y=x′×r×sin(θ)+y′×r×cos(θ)+y0,(2)

式中:r为图像放大率,单位μm/pixel;θ为2个坐标系之间的夹角;(x0,y0)为图像坐标系原点到机械坐标系原点的距离。

简化抽象公式,令

a=r×cos(θ), (3)

b=r×sin(θ), (4)

c=x0, (5)

d=y0。 (6)

则将公式(1)、(2)分别简化为公式(7)、(8)

x=x′×a-y′×b+c, (7)

y=x′×b+y′×a+d。 (8)

要解出这个方程,需要2组对应关系,就是2组对应的坐标点。因此笔者设计了一种标定方法,标定流程如下。

第一,用透明菲林纸制作含有2个标记点的标定板(如图5所示)放入相机视场中,2个标记点的距离记为l1,单位为μm。

第二,相机采集标定板图像,并发送给工控机。工控机上安装的图像处理算法能够计算2个点的图像坐标,记为(x′1,y′1)、(x′2,y′2)以及它们之间的距离l2,单位为pixels,则公式(1)、(2)中的图像放大率r=l1/l2。

第三,通过压板压住标定纸,并通过PLC控制二维运动平台,分别手动将(x1,y1)、(x2,y2)对应的标记点移动到缝纫机缝针正下方,此时并分别对应2个点的机械坐标(x1,y1)、(x2,y2)。

第四,将第三步中得到的2组坐标代入公式(7)、(8),即可得到a、b、c、d 4个系数,标定完成。

通过标定完成得到的a、b、c、d 4个系数以及公式(7)、(8),即可知图像中的点移动到缝纫机缝针正下方时图像坐标与机械运动坐标的关系。

3 缝纫点坐标的计算

系统采集到衣领图像(如图6所示)后,需经过图像处理算法计算得到衣领的缝纫点坐标,这是系统的关键环节。

算法的处理流程如下。

第一,通过图像二值化算法筛选衣领区域,如图7中灰色框为衣领区域的轮廓。

第二,假设缝纫路径与边缘的距离为d(μm),则图像中缝纫路径与边缘的距离d1=d/r(pixels)。其中,r为图像放大率,由本文第2节中标定获得。进一步,算法定义直径大小为d1的圆形卷积核,并利用该卷积核对衣领区域作腐蚀运算,得到腐蚀后的衣领区域。如图8所示,白色框为其外轮廓。

第三,根据衣领缝纫工序,腐蚀后衣领区域的外轮廓的上、左、右3边轮廓即为缝纫路径,因此算法需要分割得到这3边轮廓。算法根据拐点将腐蚀后衣领区域的外轮廓分割成子轮廓,并根据子轮廓的位姿得到左、上、下3条轮廓,如图9中白色线所示。

第四,在得到缝纫路径后,算法还需要计算每个缝纫点的坐标。根据衣领缝纫工序的要求,每2个缝纫点间距需保持一致,因此需对设定的缝针间距进行微调。调整方法如下:根据3条子轮廓的长度以及初始缝针间距确定每条轮廓上的缝纫点个数。如子轮廓长度为L,缝纫间距为d2,则该轮廓上缝纫点的个数n为L/d2四舍五入后的整数,则调整后的缝纫间距d3=L/n。

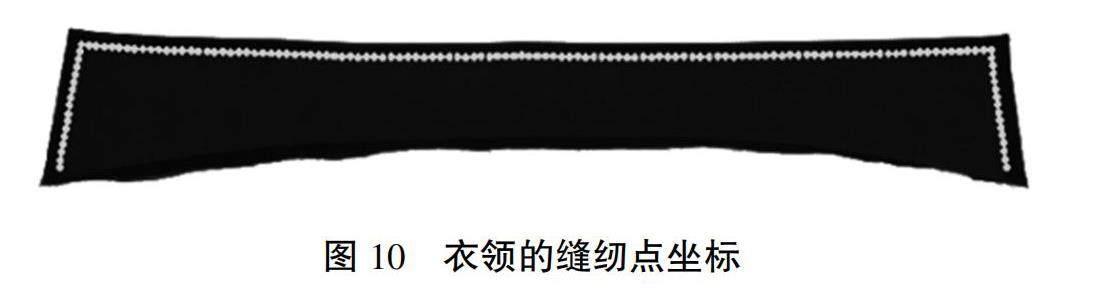

第五,最后,算法根据缝纫路径(轮廓)及调整后的缝针间距d3可计算得到衣领的缝纫点坐标,如图10中白色的点所示。

4 结束语

在本文中,提出了一种基于机器视觉的衣领智能缝纫系统,系统将机器视觉技术、运动控制技术应用在电动缝纫技术上,完成衣领的智能缝纫。系统节省了模具设计、制作和更换等带来的经济、时间成本,减少了一线缝纫工的劳动强度和技术难度,提高了衣领缝纫工艺质量和缝纫效率。该缝纫系统同样适用于其他缝纫场合,如衣服口袋、领带、口罩等,具有广阔的应用前景。

参考文献:

[1] 吴煜君,廖铭杰.服装模板技术应用发展研究[J].山东纺织科技,2014,55(3):33-37.

[2] 李艳梅.面料性能对服装缝纫质量的影响分析[J].上海纺织科技,2008(3):13-15.

[3] 许丽君.基于机器视觉的目标表面瑕疵检测系统研究[D].杭州:杭州电子科技大学,2015.

[4] 李仁杰.机器视觉技术及其在机械制造自动化中的应用[J].黑龙江科技信息,2016(12):80.

[5] 胡永彪,杜成华,李西荣,等.机器视觉技术在工程机械上的应用[J].工程机械,2009,40(10):53-56.

[6] 崔现海.计算机技术辅助服装缝纫流水线优化设计研究[J].自动化与仪器仪表,2018(2):123-125.

[7] 王东云,刘惠琴,胡洛燕,等.基于遗传算法服装缝纫调度技术的研究[J].纺织学报,2003(5):52-54,5.

[8] 马爱林,周光录.服装缝纫技术要领图解[M].济南:山东科学技术出版社,2007.

[9] 田晓丽.纺织CAD/CAM在服装设计中的应用[J].丝绸,2004(7):35-37.

[10] BAO Q S. Cloth Cutting CAD/CAM System[J]. Journal of Textile Research, 1996.

[11] 林岚.服装缝纫质量影响因素研究[J].科技风,2017(11):270.

[12] 沈岳,陈雁.影响缝纫质量因素的灰色统计评价[J].纺织学报,2008(8):93-95.

[13] 罗立锋.全自动缝纫机控制系统的设计与开发[D].杭州:浙江工业大学,2014.

[14] 柯良,冯关明,章建军,等.缝纫线自动初绕装置的设计与研究[J].制造业自动化,2013,35(1):23-25.

[15] 张华玲,戴斌辉,原竞杰.基于机器识别的全自动服装模板缝纫技术[J].西安工程大学学报,2016,30(5):572-577.