某型缸盖加工积屑问题分析及改善

周斌 刘珩 谢天池 杨妍旻 李志勇

摘 要:某型发动机气缸盖再主机厂发现有铝屑残留问题,通过调查得知此问题需要在气缸盖机加工时产生合适尺寸铝屑才能消除,本文对供应商气缸盖的各机加工参数进行了分析,确认了机加工时进给量和线速度为主要因素,进行优化调整,同时调整了各工序刀具的式样,最终将铝屑尺寸都控制在目标区间内。通过解决此问题,不仅降低了工厂的质量成本,也为后续此类问题积累了经验和数据。

关键词:发动机气缸盖;铝屑残余;质量改善

中图分类号:TK416 文献标志码:A 文章编号:1005-2550(2024)03-0055-04

Analysis and Improvement of Chip Accumulation in Processing of a Type Cylinder Head

Abstract: In response to a complaint from an engine plant about the presence of aluminum chips in the engine cylinder head provided by a certain supplier, which needs to be eliminated by producing appropriately sized aluminum chips during cylinder head machining, this article has analyzed the machining parameters of the cylinder head and confirms that machining feed rate and linear speed were the main factors. After optimization and adjustment machining parameters, we also adjustment the cutting tools, the aluminum chip size had been controlled within the target range. By solving this problem, not only has the quality cost of the factory been reduced, but also experience and data have been accumulated for such problems in the future.

Key Words: Cylinder Head; Aluminum Chips; Quality Improvement

1 引言

气缸盖作为发动机总成的重要结构部件之一,其质量的优劣对发动机的整体性能有着直接的影响。在发动机缸盖的机加工过程中,不可避免的会产生铝屑,由于缸盖本身的结构就非常复杂,有很多狭小间隙和孔道,铝屑很容易残留或者积累在这些地方,这些铝屑如果不能在清洗工序消除或者在终检工序检出,必将引起主机厂装配产线质量投诉,更甚者会流出至终端市场引发更大的质量问题,造成不可估量的损失。

本文主要聚焦于某款缸盖加工产生的铝屑残留问题的分析及采取对应的方式消除铝屑的残留,提高缸盖成品的清洁度,确保其在主机厂组装时的无质量投诉。

2 缸盖铝屑问题产生原因的分析

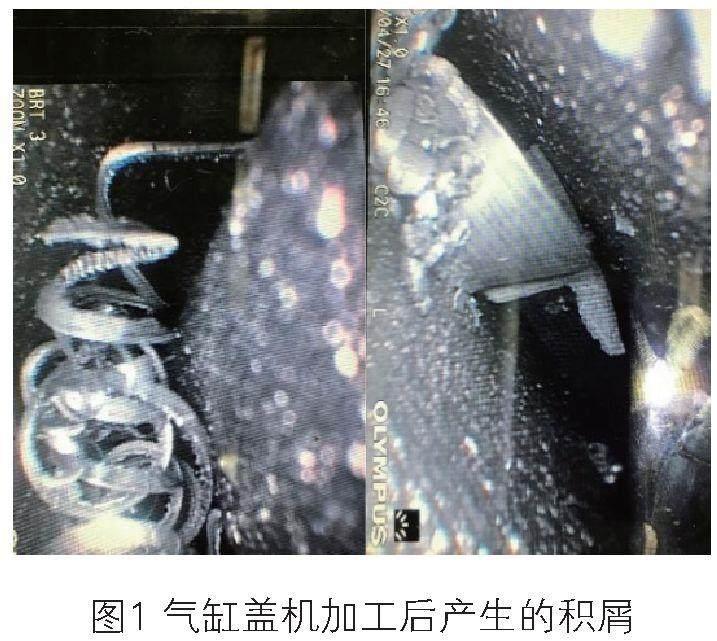

某款发动机气缸盖在量产初期收到发动机主机厂投诉铝屑残留问题。随后缸盖供应商对其机加工产线开展了调查,发现缸盖表面、水套、各孔位以及狭小位置在加工后存在大量缠绕铝屑,未断铝屑影响作业人员确认加工状态,且铝屑残留位置集中在水套、气门孔和火花塞孔等狭小空间处,难以检出和清理,如图1所示:

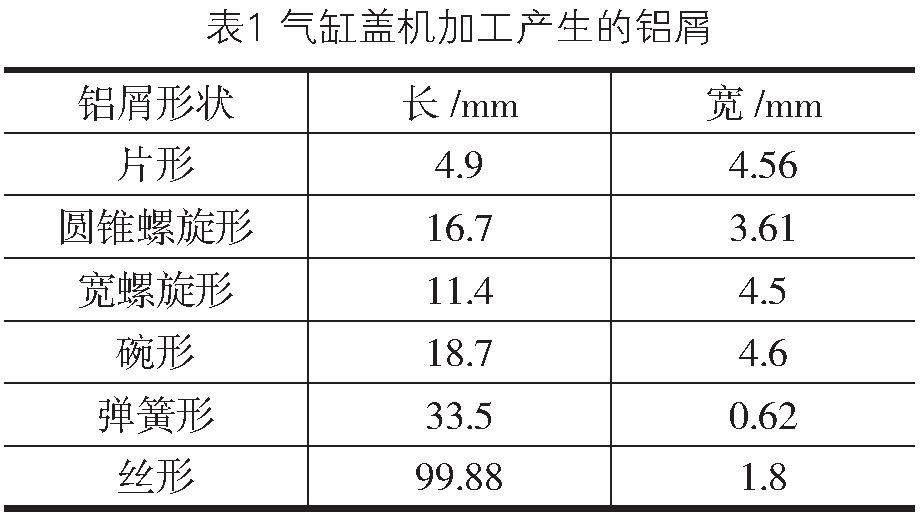

本次抽检清洗工序前的60件缸盖成品发现57件均有铝屑残留,不良率高达95%,清洗工序后依旧有5%的缸盖有铝屑残留,且难以检出。通过此次调查还发现残余的铝屑是在加工11个孔工序上产生的,可根据铝屑形状划分为六种类型,其形状和尺寸如表1所示:

通过查询水套、火花塞孔、安装孔等狭窄处三维模型和实地测量,确认该款气缸盖在水套处有最小间隙,其尺寸长为6.8mm,宽为3.6mm,如图2所示,目前孔加工所产生的铝屑尺寸都大于这个间隙。如果在孔加工时产生的铝屑卡滞在此位置,将很难被最终清洗工序所清除,也很难被最终检验所检出,这就是此款气缸盖铝屑残留问题根本原因。

3 缸盖铝屑问题的改善方案

为了能够有效的消除铝屑残留这一不良,理论上在机加工的过程中就需要将铝屑的尺寸控制在长度小于6.8mm,寬度小于3.6mm,同时要求铝屑形状规则,才能确保清洗机能将铝屑清洗干净。考虑实际操作需要一定的冗余,本次改善要将铝屑尺寸控制在长度小于6.5mm,宽度小于3.5mm以确保最终成品无铝屑残留。

3.1 机加工参数的优化

通过对缸盖加工过程中的人、机、料、法、环进行全面分析和判定可知,铝屑主要产生在机加工阶段,那么本次问题的分析主要针对机加工设备参数、刀具的选型和毛坯材料特性开展,与人员和环境因素无关。通过进一步分析,发现铝屑的尺寸直接关联的是切削线速度和进给量,与切深、冷却润滑和刀具前角等参数相关性不大,如表2所示:

通过调查机加工设备发现铝屑长度和进给量相关,铝屑宽度与线速度相关,铝屑形状是线速度和进给量的匹配所决定的。因此想要获得理想的铝屑尺寸和形状就必须对这两个参数进行优化。由调查可知,残留的铝屑都产生在孔加工工序,在全面开展参数优化之前,先选取了顶盖安装孔的孔位进行了验证,以确认最佳的切削线速度和进给量的匹配。通过试验验证得知,当进给量为钻头直径的2%~3%时,所产生的铝屑符合预期,如图3所示:

基于上述结论,对11个孔加工工序的参数进行了调试。例如,在加工顶盖安装孔时,将原来的参数F4500,S1200调整为F4500,S1800后铝屑尺寸达成要求。在加工水堵孔的工序上将原来的F3500,S2000调整为F5000,S2000后铝屑尺寸达成要求,如图4所示:

经过参数调试后也发现,大部分工序的铝屑残留尺寸达成了尺寸目标,但是在加工挺杆孔、水套孔、火花塞孔和扩火花塞孔四个工序的铝屑尺寸无法通过调整切割参数达成目标,如表3所示。那么针对这4个工序还需要进行改善。

3.2 刀具的优化

根据上文所述,调整進给量和切削线速度已经无法使剩余4个工序的铝屑达成目标尺寸,那么接下来的改善就需要聚焦在刀具的结构上。

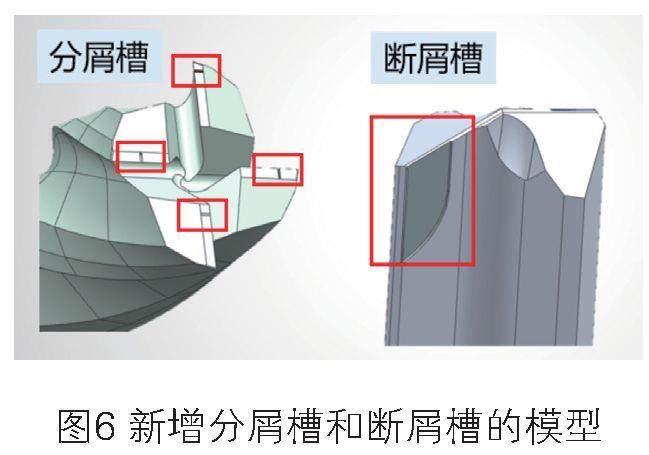

通过FTA分析,供应商质量改善小组提出了四个影响铝屑尺寸的刀具因素,即刀具断屑槽式样、刀具分屑槽形状、刀具螺旋角及刀具的冷却。通过对上述每个因素分析,可知刀具螺旋角主要和切削阻力相关,对产生的铝屑厚度有一定影响,对长度和宽度无影响;刀具的冷却主要是涉及到刀具本身的使用寿命,对铝屑尺寸无影响。因此刀具对铝屑尺寸的影响主要在刀具断屑槽式样和刀具分屑槽形状上,这两个因素是要因,如表4所示:

为了精准的确认刀具断屑槽、刀具分屑槽两个末端因素对铝屑尺寸的影响,本文选取了火花塞孔位进行验证,在转速3500r/min,线速度1200mm/min的情况下发现有断屑槽设计的刀具所产生的铝屑,形状和尺寸都更加符合预期,如图5所示:

根据上述结论,供应商为加工挺杆孔、水套孔、火花塞孔和扩火花塞孔四个工序的工刀具增加分屑槽和断屑槽,如图6所示:

同时调整分屑槽的最合适数量和位置,断屑槽最合适的槽宽、槽深、槽底半径和棱带宽度等参数。完成刀具改善后再次验证铝屑尺寸,确认了上述4个工位的铝屑尺寸均得到改善,达成目标。根据供应商现场测量,改善后所有铝屑的尺寸最大长度不超过6.3mm,最大宽度不超过3.3mm,达成预期目标;随后进行了2400件小批量生产验证,改善后的铝屑能够被清洗工序全部清除,达成预定质量目标。至此,本次发动机缸盖铝屑残留问题完成整改,后续还将继续监控。

4 结束语

发动机气缸盖残余铝屑问题是一个长期困扰缸盖供应商和主机厂的难题,不仅增加了供应商和主机厂的质量成本,而且会产生质量风险,通过上述改善行动的验证,可以通过调整切割参数和改进刀具式样产生理想尺寸的铝屑,从而达成最终的产品无铝屑残留。

通过改善的实施,不仅解决了这个长期困扰供应商和主机厂的问题,也降低了供应商的质量成本,按照单个气缸盖成本650元,因铝屑问题产生的报废率1%,年产量13万件,主机厂返修成本150元/小时来计算,预计每月至少为缸盖供应商降低成本12.1万元人民币。

同时通过此次改善行动既提升了供应商分析解决问题的能力,又提升了供应商质量管理团队的工作效率,在解决此问题过程中形成的标准化作业、检验流程也杜绝了后续再发生的情况,为类似的产品或者问题的解决提供了经验参考和数据支撑。

参考文献:

[1]刘裕安.发动机铝缸盖清洗工艺的研究与改进[J].现代零部件,2010(11):80-85.DOI:10.16173/j.cnki.ame.2010.11.011.

[2]莫湘芸,竭尽超.防止缸盖水道内腔卡滞铝屑的控制方法[J].时代汽车,2021(08):168-169+190.

[3]张鹏.铝合金缸盖排屑工艺优化[J].工具术,2016,50(06):108-109.

[4]胡蓉,张怀文,王贵苹.发动机铝合金缸盖加工断屑方法研究[J].汽车制造业,2023(02):35-36.

[5]潘立强.浅谈发动机缸盖机加工工艺与技术要点[J].内燃机与配件,2021(23):95-96.DOI:10.19475/j.cnki.issn1674-957x.2021.23.045.

[6]陈家瑞. 汽车构造(第3版)[M].工业出版社. 2009.