自动变速器液压阀板密封性仿真分析

张晨光 台格润 杨瑄 赵伟伟

摘 要:本文通过使用ANSYS仿真软件计算压紧力的仿真方法,对液压阀板的密封性能进行了转换评估。首先,我们建立了一个液压阀板的三维CAD模型,并使用ANSYS软件中静态结构模块对其进行了网格划分和物理模拟。然后,我们通过设置不同的工作条件和不同液压元件的接触形式及参数,模拟了液压阀板对密封垫压紧力的应力分布情况,再通过局部的应力数值与油道油液的压力的比值,可得到具体某个物理点对应的密封性安全系数。通过对不同的阀板材料、结构以及螺栓预紧力的仿真,来帮助评估液压阀板的密封性能,为设计和优化提供有价值的参考。

关键词:自动变速器;液压阀板;密封仿真;压紧力仿真

中图分类号:TM137 文献标志码:A 文章编号:1005-2550(2024)03-0045-05

Sealing Simulation Analysis of Hydraulic Valve Pate for Automatic Transmission

Abstract: This study presents a simulation methodology for evaluating the sealing performance of a hydraulic valve plate by using ANSYS software. Firstly, a 3D-CAD model of the hydraulic valve plate was crated, and the meshing and physical simulation were performed using the static structural module in ANSYS. Subsequently, by varying the operating conditions and the contact form and parameters of the hydraulic components, the stress distribution of the sealing gasket due to the tightening force of the hydraulic valve plate was simulated. The specific sealing safety factor corresponding by analyzing the ratio of local stress values and oil pressure in the oil channel. By simulating different valve plate materials, structure, and bolt preload forces, this amis to assist in evaluating the sealing performance of hydraulic valve plates and provide valuable insights for design and optimization.

Key Words: Automatic Transmission; Hydraulic Valve Plate; Sealing Simulation; Bolts Preloads Simulation

1 前言

液壓系统是一种广泛应用于工业和机械领域的能量传递系统,通过利用液体船体能量来实现力和运动的控制情况。在液压系统中,液压阀板作为最关键的控制零部件之一,主要用于调节整个系统中油液的流体、压力、和方向状态。

液压阀板的密封性仿真对于优化设计和提高自动变速器的性能具有重要意义,因此为了评估液压阀板的密封性能状态,相关的密封性仿真技术被广泛开发及应用。通过对相关技术参数的模拟和分析可以有效预测和优化阀板的密封性能,从而减少实际试验的需求,提高设计效率。通常使用有限元分析(FEA)来模拟实际工作状态下的密封行状态,例如密封面接触压力、变形量、和变形应力等分布云图进行分析。

如果液压阀板的密封性能不佳,会导致油液泄漏从而影响到变速器的换挡效果和整体性能。同时,液压阀板的密封性能受到多种因素的影响,如密封材料的选择、密封结构的设计等。通过仿真软件进行分析可对其密封性能进行全面评估,提前发现潜在的问题并采取相应的应对措施进行改进。另一方面,仿真分析还可减少实验测试的成本和时间,提高实验设计效率和可靠性。

2 液压阀板密封仿真方法

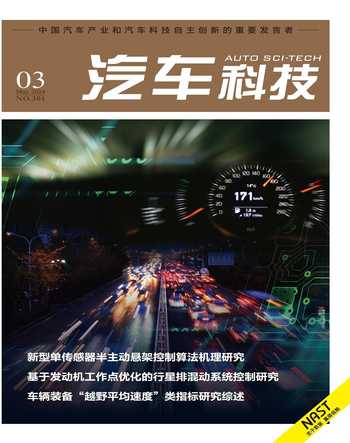

本次对与液压阀板的密封性仿真使用的是ANSYS软件中的静态结构分析模块,通过对液压阀板总成的三维模型进行各方面的技术参数设定以及环境变量的设定,可得到整个装配总成中关键密封面的压紧力、变形量、和变形应力的分布云图,同时通过计算每条油道周围壁面上的接触压力与油液压力的比值,可得到该条油道周边的密封情况,同理可计算出整个阀板的接触密封面的密封性状态情况。具体实施方式如下:

1、建立液压阀板装配总成的三维模型

2、导入材料参数

3、设定边界条件

4、进行仿真分析

5、结构优化设计

本次使用的三维模型为传统自动变速器中液压阀板+隔板+密封垫+固定壳体的装配形式进行仿真,其中阀板和固定壳体将采用传统铝合金和灰铸铁两种材料进行对比,隔板使用普通钢材,密封垫使用发泡橡胶。其次根据实际的总成装配形式设定各个零部件之间的接触关系,根据实际工况设定阀板油道的工作压力、温度、螺栓预紧力等边界条件进行仿真。仿真结果显示采用应力分布、变形情况等分布云图。最后对仿真结果进行分析并对液压阀板进行结构改进从而提升整个总成的密封性能。

3 液压阀板的密封仿真分析

液压阀板的密封仿真分析主要通过密封垫受压的一面、隔板受压的一面、以及阀板油道方向端面的等效应力分布、等效弹性应变分布、接触工具压力分布的几种云图对整个阀板总成的密封性能进行详细分析。

仿真时,阀板及固定壳体材料选用铝合金以及灰铸铁进行对比,阀板的整体固定形式选用固定壳体底面固定,同时添加螺栓预紧力以及油道壁面的压力。此处三维总成螺栓预紧力使用15000N与20000N进行对比;油道壁面的作用压力模拟液压系统油液压力,不同油道对应压力不同,总体在1至3MPa之间。

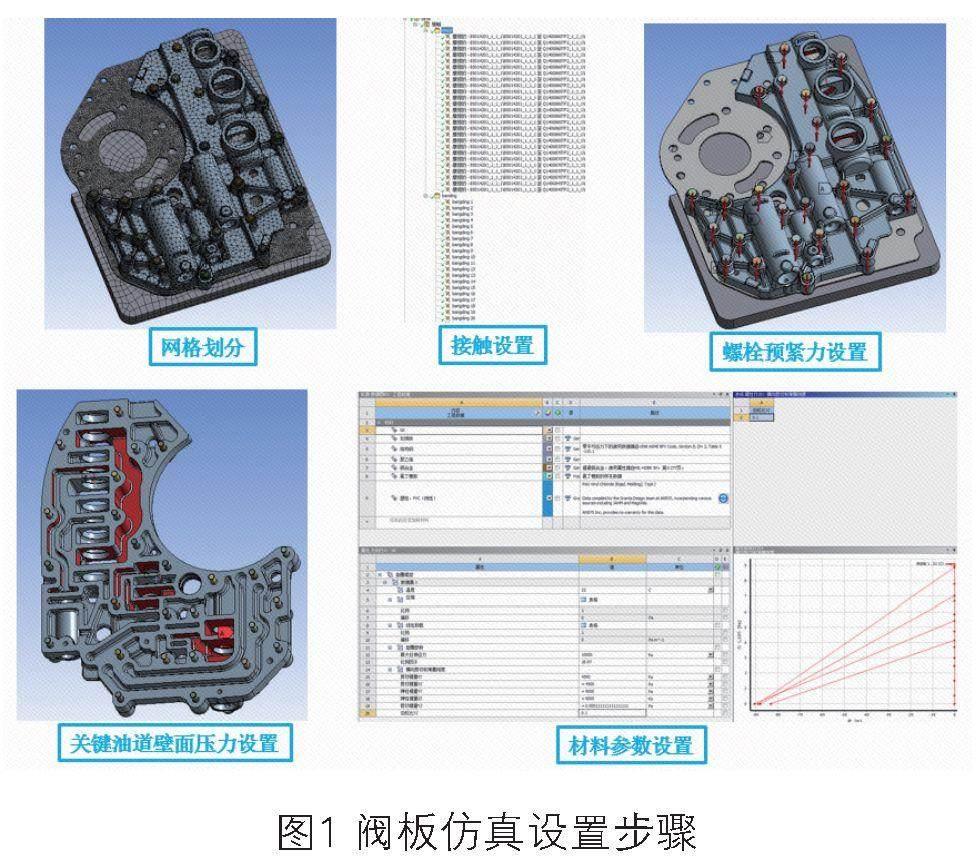

首先对阀板总成的初始结构进行仿真分析,具体仿真结果如下:

如图2所示,对于该阀板结构,整体的变形量最大可到0.162mm,主要集中在螺栓包顶部位置处,对于阀板密封面的密封情况影响较小。阀板总成的总等效应力分布云图可观测到整体应力主要集中在螺栓孔周围位置,隔板以及密封垫表面的压紧和密封状态主要由螺栓的位置布局以及其拧紧力所决定。

隔板的等效应力分布云图可明确看出阀板上的油道压紧到隔板上所呈现出的具体形状和布局,且隔板上的应力分布值明显较大,普遍处于30-50MPa之间,隔板上应力越集中的位置代表其发生翘曲或变形的风险越大,具体情况取决于隔板自身的材料强度。同理,对于密封垫而言,因为其自身的材料选用为弹性材料,收到压力时自身的变形量较大,所以其应力分布云图当中所承受的应力值都较小,普遍在1-2MPa之间,说明密封垫极为容易发生变形。

最后,整个阀板总成的密封性主要由阀板密封端面、以及密封垫受压面的接触压力分布云图说明,传统自动变速器液压系统的油液压力普遍在2MPa左右,因此理论上来说只要油道周围的接触压力值大于2MPa,则说明该油道不会泄漏。通常而言可以把接触压力与油液压力的比值看作一个安全系数(FS),为了降低液压系统的泄漏风险,且油道存在油液的冲击,一般所需的安全系数需要不小于4。

如图2中所示,密封垫的接触压力分布云图普遍较低,红色区域才勉强可达到3的安全系数,蓝色区域为FS小于1的区域,及蓝色区域都有较大泄漏的风险。阀板密封端面的接触压力普遍大于6MPa,红色区域为8MPa,整体的密封性还是较为安全的,图中靠近左侧的大阀芯对应的油道区域的整体密封性较差,其他区域密封性可满足需求。

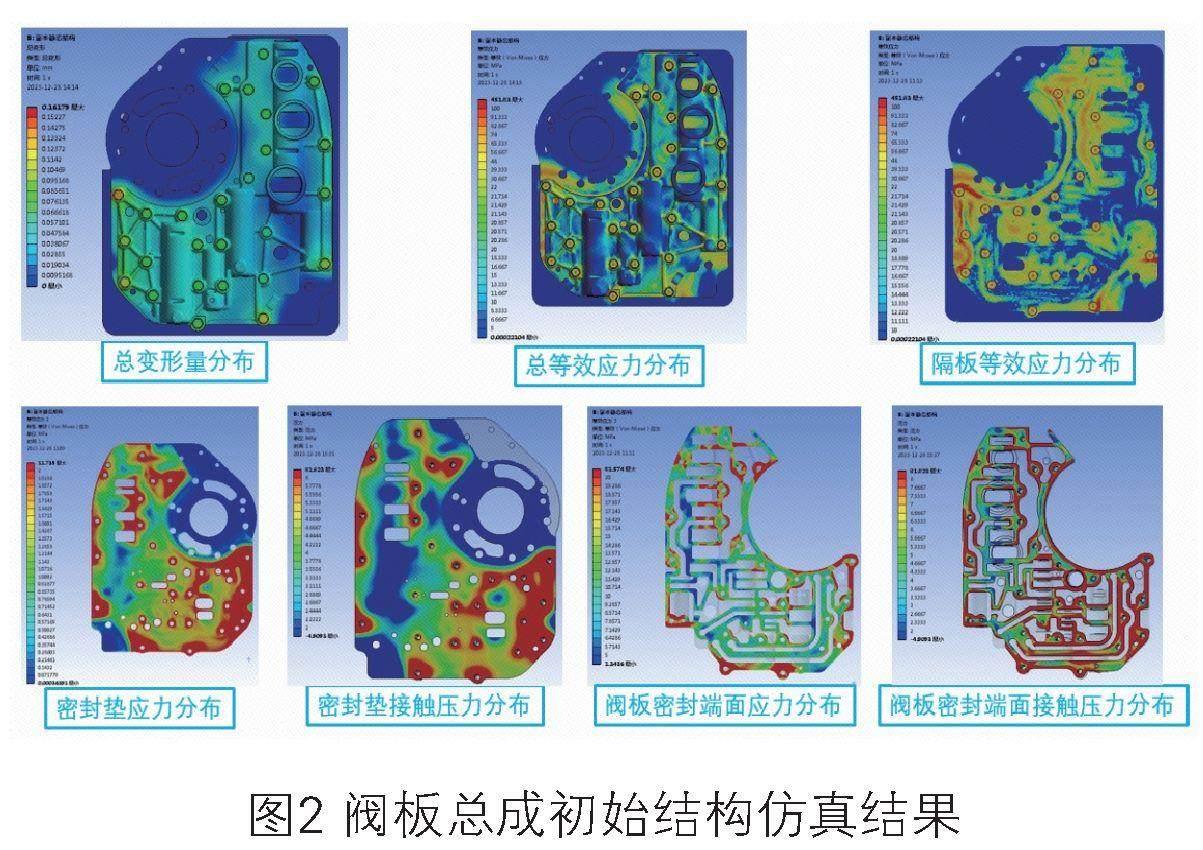

另一方面,现实中同步做了该阀板总成的压紧试纸测试,用于对比实际情况和仿真结果的真实性差异。如图3所示:整体的压紧状态区域还是比较接近实际情况下压紧试纸的测试状态,可侧面验证该次仿真结果的真实性和可参考性。

初版阀板材料铝合金材料,考虑到铝合金材料的易变形特征以及高油压工作环境,增加一组灰铸铁材料的密封接触压力的分布状态对比图。如图4所示,灰铸铁较铝合金材料相比,密封垫位置的接触压力分布云图中蓝色区域(<2MPa)的区域范围明显减少,但红色区域(>6MPa)区域范围变化不大,因此可得出结论阀板的灰铸铁较比铝合金材料可适度增强阀板密封强度,但材料对整体密封性的影响不算太大。

初始状态的阀板总成中采用15000N的螺栓预紧力,因为仿真结果采用压紧力的分布状态来拟合密封强度分析,因此螺栓预紧力对密封强度有着正向直接影响,仿真结果也证明了该理论的成立,如图5所示:

对于初版的阀板结构来说,在不考虑泄漏风险对其功能的影响情况下,局部区域的密封性安全系数较低,可以通过改变阀板自身结构的方式增加对应区域的密封性强度。如图6所示,在密封性强度较弱的区域内增加了2个螺栓包的结构,从而近一步得改善其局部的密封性,从结果来看,密封垫的接触压力分布蓝色区域(FS < 1)的占比明显减少;同时,阀板的接触压力分布红色区域(FS > 3)占比明显增大,新添加的螺栓包结构明显加强了对应区域的密封性,近一步的验证了该次仿真分析的有效性和可参考性。

为了进一步的验证阀板结构的改进对液压系统密封性的影响状态,对2种结构的液压阀板依次进行了液压台架试验验证。如图7所示,对阀板出口端的润滑流量进行了数据监测,原始结构下,在油泵转速为800RPM下时,润滑流量随着温度的升高而随之降低,当温度最高升至110℃时,阀板发生泄漏导致流量将至0L/min;當油泵的转速变高后,润滑油路的流量也相应的随之升高,但是在温度最高升至110℃时,润滑流量都有会一个明显的下降趋势,说明该阀板液压系统内的密封元件在110℃时的密封性能会大幅度降低。从而影响到润滑油路的流量。结构改进后的润滑流量在不同转速和温度情况下的趋势走向更加趋于平稳,同时在800RPM和110℃的工作环境下,阀板未发生大规模泄漏情况,相比原始结构,其润滑流量在相同工作环境情况下由0L/min改进为5L/min。通过实际液压台架试验验证,进一步说明阀板结构的改进确实对液压系统的密封性有着非常明显的影响。

4 总结

自动变速器液压阀板密封仿真分析是一个关键的研究领域,旨在解决自动变速器中阀板密封问题。通过利用计算机辅助仿真软件,可以模拟液压阀板的工作环境并评估其密封性能。

在进行仿真分析时,需要考虑多个因素,包括密封材料的物理性质、密封结构的几何形状以及工作环境条件等。本次仿真分析主要通过对密封垫以及阀板密封端面的接触压力分布云图情况,再通过计算接触压力与液压油液的压力比值,从而得出评估阀板总成密封性强弱的安全系数值(FS),同时与现实压紧试纸的测试状态进行对比验证其有效性,最终通过针对性的进行结构设计改进,从而达到加强整个液压系统的密封性强度的作用。

同时本次仿真结果证明灰铸铁较比铝合金材料的密封强度好一些,但材料对整体总成的密封性影响不大;不同的螺栓预紧力对整体密封性影响较大,但合适的螺栓大小对零部件的功能及强度影响更重要;不同的阀板物理结构对整体密封性的影响最大。

自动变速器液压阀板密封仿真分析的重要性在于帮助提高自动变速器的性能和可靠性。通过优化阀板密封性能,提供了优化自动变速器设计的有效手段,并可减少液压油泄漏和性能下降的风险,从而降低维护成本并提升用户体验。

参考文献:

[1]何川,白本奇,叶成,何磊. 基于Abaqus的SAE分体法兰密封影响因素仿真分析[J]. 机床与液压,2022,50 (22): 131-136.

[2]贾丽丽,梁传涛,黄爽. 液压密封件低温性能仿真分析[J]. 高压电器,2022,06 (30): 212-220.

[3]田俊峰. 掘进机液压系统的仿真分析与改造[J]. 机械管理开发,2020,08 (37).

[4]马生鹏. 矿用液压挖掘机开闭式回转液压系统比较及仿真分析[J]. 机械工程与自动化. 2020(04).

[5]陈振,熊涛,杨延青,薛晓伟. 可溶球座密封环密封性能分析与结构优化[J]. 工程设计学报,2021, 06 (85).