树脂行李箱变形分析和预变形研究

袁宝文 陈文辉 周波 袁亚雄 黄海龙

摘 要:本文通过借助CAE仿真分析手段,对某树脂行李箱开发设计阶段的产品翘曲变形情况和负载变形情况,进行了仿真量化分析。基于分析得出的各因素对产品尺寸变形的影响数值,在数据结构和模具上进行了相应的预变形设计,来消除翘曲和负载对树脂行李箱产品装配尺寸的影响。最终通过将设计数据与模具件的对比印证,成功解决了树脂行李箱的翘曲变形和负载变形,提高了行李箱总成实物样品的尺寸与设计尺寸的一致性。

关键词:树脂行李箱盖;翘曲变形;负载变形;预变形补偿

中图分类号:U465 文献标志码:A 文章编号:1005-2550(2024)03-0031-07

Deformation Analysis and Anti-deformation Design of Resin Trunk Lid

Abstract: This article quantitatively analyzes the warping deformation and load deformation during the development and design stage of a resin trunk Lid compartment using CAE simulation analysis. Based on the analysis of the influence values of various factors on product size deformation, corresponding anti-deformation designs were carried out on the data structure and model to eliminate the influence of warping and loading deformation on the assembly size of resin trunk lid products. Finally, by comparing the design data with the mold components, the warping deformation and load deformation of the resin luggage compartment were successfully solved, and the consistency between the dimensions of the physical sample of the trunk Lid assembly and the design dimensions was improved.

Key Words: Resin Trunk Lid; Warping Deformation; Load Deformation; Anti-Deformation Compensation

1 引言

在乘用车电动化发展日新月异的今天,对车身轻量化的需求也越发迫切。行李箱系统作为汽车重要的开闭件系统,传统钣金材料的行李箱在轻量化方面已经发展到了瓶颈期。树脂材料凭借其自身优异的成型性和低密度等特性,成为了一个更好的行李箱材料的选择方案。典型塑料的比重仅为钢的1/7,等弯曲弯度和等弯曲强度下塑料对钢的减重百分数也能达到35%以上[1]。在考虑到轻量化、力学性能、环保等诸多因素后,本次开发的行李箱,其内外板材料采用改性聚丙烯塑料(PP+添加剂)。最终在关键性能基本等同原型车金属行李箱的情况下,使树脂行李箱的重量下降了25%以上。

但是,受材料自身特性和加工工艺的影响,树脂行李箱相比金属行李箱在形状尺寸上的变化会更复杂,故设计阶段做好变形分析并以此作出预变形补偿设计,是树脂行李箱开发时尺寸控制方面的重点课题。目前行业内对单个塑料件的翘曲变形研究已经较为深入,但对于树脂行李箱这种内外板复合翘曲,并叠加粘接过程变形和负载变形问题的研究模型尚不多见,本次针对上述问题进行了探索性研究及实物验证。

2 树脂行李箱的结构说明

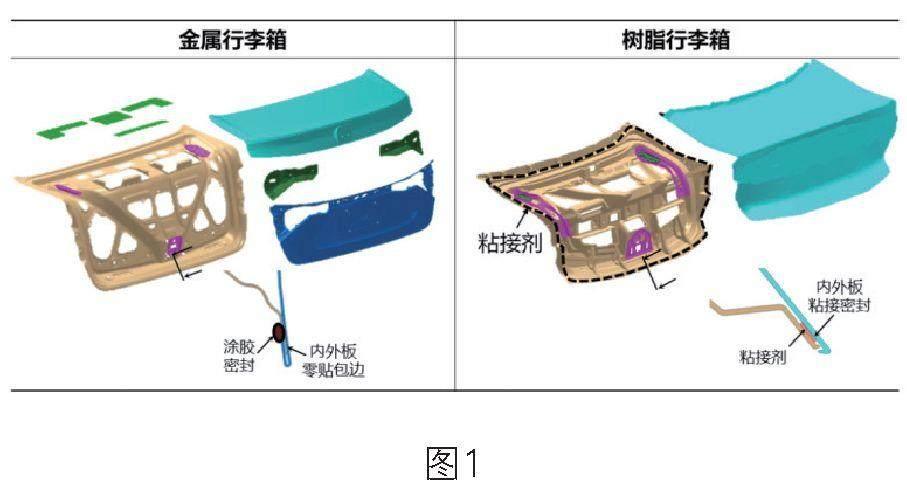

作为乘用车常用的开闭件系统,行李箱需要具有良好的各种耐久性能。因此,树脂行李箱在结构上仍需要采用传统内外板结合构成的框架结构,来保证行李箱自身的弯曲、扭转等力学性能。接下来参照图1,对金属行李箱和树脂行李箱的结构特征进行简单对比说明。

如图1所示,金属行李箱由多块分别冲压成形的金属内外板,通过常规的焊接和包边、涂胶结合而成。树脂行李箱则由一体式注塑成形的滑石粉聚丙烯外板和长玻纤聚丙烯内板,经过表面处理后由聚氨酯粘接剂压合粘接而成。无论是零部件的成型加工工艺,还是最终总成的连接工艺,金属行李箱与树脂行李箱均有较大差异。为避免加工工艺的区别导致树脂行李箱尺寸精度管理方面的问题,在结构设计时就需要分析并制定对策来尽可能消除树脂行李箱的尺寸变形。

3 树脂行李箱的变形因素及影响量

针对树脂行李箱材料、结构及具体加工工艺方案等方面,梳理了树脂行李箱变形的潜在影响因子。相比传统的钣金行李箱,树脂行李箱的尺寸精度除了受传统的各对手件的反作用力影响外,树脂件自身的注塑翘曲变形和粘接过程中的翘曲变形会极大地影响行李箱整体的尺寸精度。故本次从树脂行李箱的翘曲变形和负载变形两个方面进行分析。

3.1 翹曲变形

翘曲变形是指塑件的实物形状尺寸偏离了设计尺寸,是塑件常见且无法避免的缺陷之一。其产生机理是,快速注射时塑件在模腔里冷却时各个位置的局部温度不同,内部就会在塑件的冷却过程中产生应力,从而导致在成品脱模后发生翘曲变形。产品设计人员希望在制造阶段能够消除塑料件翘曲变形造成的质量问题,而模具设计者又希望能够在设计阶段预测出塑件可能产生翘曲变形的原因及变形量,以便对模具结构进行优化,从而提高生产的塑件的尺寸精度。因此,就需要在模具设计之前,通过软件模拟分析塑料件在X、Y、Z3个方向的理论变形量及变形产生的原因,结合塑件的成型经验,计算出塑件各方向上的预变形量[2]。对于树脂行李箱来说,其内外板均存在一定的翘曲变形,且因材料、厚度的差异,内外板的翘曲量差异较大,准确地模拟分析内外板各自的变形量是本次研究的重难点。

3.1.1 外板翘曲变形

树脂行李箱的外板需要有较高的表面硬度、抗划痕性能和抗热变形性能,同时需具备良好的成形性。在聚丙烯塑料中加入滑石粉可有效的改善制品的表面硬度、抗划痕性和耐热性,并有效改善塑料材料的流动性和成型收缩率[3]。

本次树脂行李箱外板选择的是添加了滑石粉的聚丙烯外板。在滑石粉的作用下,聚丙烯外板的成型收缩率虽大幅下降,但由于外板整体尺寸较大,故树脂外板仍会存在较大翘曲变形,下面结合图2进行说明。

图2(a)为树脂行李箱外板注塑浇口布置图,受结构和外观商品性等因素限制,外板共布置有6个浇口,采用顺序阀控制进料时间。图2(b)为填充等值线图,表示填充速度的快慢。图2(c)为充填结束时的体积温度图,表示熔体充模时的温度情况。图2(d)为总体形变图,表示形变量与理论尺寸的差异量。可以发现,在下端拐角部位,因料流填充速度较慢,填充结束时温度较低,外板会产生最大8.6mm的翘曲变形。

3.1.2 内板翘曲变形

树脂行李箱内板的各项力学性能决定了行李箱总成的整体性能,故内板需要选用强度、刚度、尺寸稳定性均较好的塑料材料。在各种塑料中,长玻纤增强聚丙烯(LGF-PP)可以在成型阶段较好地保留其玻纤的长度,使制得的塑料制品同时具有高模量和高冲击强度,而且尺寸稳定性、抗蠕变性、耐疲劳性等性能更优[4-5],是树脂内板的优秀材料选项。本次内板采用的是添加了长玻纤的聚丙烯。

行李箱内板特征、结构较外板更为复杂,且内板材料流动性更差,故注塑时的材料收缩变形问题也不容忽视,结合图3进行说明内板的翘曲问题。

图3(a)为注塑浇口布图,内板共布置有13个浇口。图3(b)为填充等值线图,图3(c)为充填结束时的体积温度图,图3(d)为总体形变图。同外板的变形原因类似,内板在上端扬角部,因材料流动行程较大,材料填充速度较慢,填充结束时温度较低,会产生最大5.4mm的翘曲变形。

3.1.3 粘接变形

如图4(a)所示,树脂行李箱是由内板和外板粘接构成的。除去内板和外板自身存在较大的翘曲变形,在粘接过程中也会产生一定的变形量。如图4(b)所示,自然状态粘接压合内外板时,外板由于自身刚性较差,粘接剂的压缩反力会导致外板边缘部位产生约0.8mm的变形。

3.2 负载变形

行李箱作为乘用车重要的开闭件系统,除对自身的弯曲刚性、扭转刚性有较高的要求,还作为负载平台需要能承受多个对手件的反作用力。同钣金行李箱类似,关闭状态下影响树脂行李箱尺寸的负载主要有如下四种:1、行李箱扭杆弹簧通过铰链作用在行李箱上的扭转力,2、行李箱密封条的挤压反力,3、行李箱橡胶缓冲块的压缩反力,4、行李箱锁止力。因工况与金属行李箱一致,本次对这四种负载的产生原理和形变量仅做简要说明。

3.2.1 扭簧负载变形

对于鹅颈式铰链的乘用车行李箱,扭杆弹簧通过铰链作用在行李箱开启方向的扭力矩,是行李箱开启时克服行李箱整体重力矩和其他摩擦阻力的重要力矩,也是对行李箱尺寸变形影响最大的负载因素。行李箱的开启特性要求在行李箱开启的一瞬间,扭杆弹簧的扭矩需远超行李箱系统重力和摩擦力的力矩总和,才能保证行李箱瞬间的弹起。行李箱在开启过程中,扭转弹簧的扭转角逐渐减小,同时扭转力矩逐渐减小,故行李箱关闭状态扭杆弹簧设定的扭矩是最大的。扭杆弹簧的扭矩一般可以用如下公式进行计算:

式中:d为扭杆弹簧直径,

L为扭杆弹簧的长度,

θ为装配时扭杆弹簧最大扭转角度,

G为材料的剪切模量。

本次设定扭簧直径d=6.0mm,L=958.5mm,θ=191.0°,G=78.5GPa,可以计算出扭簧的力矩最大为34.6KN·mm,由公式F=M/L(铰链力臂长度)得出扭簧通过单侧铰链作用在行李箱内板上的力为143N。

3.2.2 密封条负载变形

如图5(a)所示,行李箱关闭时,密封条处于压缩状态,会对行李箱周圈产生向上的压缩反力,导致行李箱的形状和尺寸会向上发生变化。EPDM行李箱密封条是一种可压缩的超弹性体[8],其压缩反力与压缩量成正相关。本次采用的密封條,其压缩荷重曲线如图5(b)所示,结合密封条总长度和压缩量,可简单近似得出密封条作用在行李箱周圈均匀的压缩反力总和约为97.68N。

3.2.3 缓冲块和锁的负载变形

缓冲块在行李箱关闭状态时也为压缩状态,从而对行李箱产生压缩反力。缓冲块的压缩反力由橡胶压缩量的大小决定,本次设定缓冲块压缩0.5mm情况下,根据缓冲块的压缩反力曲线可计算出单侧缓冲块压缩反力约为21.1N。

对于关闭状态的乘用车行李箱系统,扭簧、密封条、缓冲块均对行李箱产生开启方向的力,锁的啮合作用和系统的重力、摩擦力则提供关闭方向的力,最终两种力实现平衡。但是在关闭状态,锁的啮合点是行李箱约束系统的下止点,故一般认为锁止力不会使行李箱产生变形位移。

以下图(6)为行李箱系统负载变形的CAE分析模型示意图:

4 预变形补偿设计

4.1 预变形补偿设计原理

预变形补偿是利用CAE分析的塑件变形量对塑件进行预变形(反向变形)设计,从而改善成形和装配后的塑件的尺寸[2]。塑件预变形补偿的原理是,模具设计时在零件变形的反方向用预变形进行补偿,使成形后的零件形状尺寸达到原始的设计理论状态。对于树脂行李箱这种复合变形叠加的模型,常用的解决方法是将复合变形分解为多种单一变形,并针对各单一变形进行预变形设计来达到消除各单一变形,最终实现对复合变形的反向变形抑制。如图7所示,以行李箱变形工况最复杂的内板为例,进行预变形分析及补偿设计的原理说明。在内板理论位置上,对内板进行模流翘曲分析和负载变形分析,计算出翘曲变形量和负载变形量,从分析得出的变形起始点开始,对内板变形区域在理论位置上反向增加变形量,使变形后的内板尺寸达到理论位置。

采用同样的方法来消除外板的变形,使外板尺寸也达到理论尺寸。在内外板单品各自的尺寸达到设计要求的情况下,通过粘接治具来消除粘接过程中的变形,最终确保装配状态下行李箱的尺寸和位置能达到理论设计状态。考虑到行李箱内外板整体尺寸较大,为满足装配要求,设定内外板单件的尺寸变形公差为±1.5mm以内。

4.2 预变形补偿设计方法

4.2.1 翘曲预变形

在确定了内外板原材料、成型工艺参数、浇口位置、模具冷却水路后,结合模拟分析计算出的变形量和拐点位置,分别计算出内外板在X向和Z向的预变形量。下面结合图8所示,对外板预变形方案进行说明。图8(a)为外板X向变形量,图8(b)为外板Z向变形量。可以看出,外板在X向的变形量最大为1.0mm左右,满足公差设定;在Z向的变形量最大为8.4mm左右,接近最大变形量8.6mm,故对外板Z向变形进行反变形补偿设计。每隔100mm取点,确定相应点的预变形量及预变形拐点位置来进行预变形设计。

如图8(c)所示为外板Z向预变形点位设计。在上端P01~P04做预变形,方向为-Z向;在下端P015~P025做预变形,方向为+Z向。在确定好外板的预变形量之后,通过CAD软件对预变形进行结构设计,将留有预变形的外板与原外板进行对比分析,变形结果如图8(d)所示。可以看到,留有预变形的外板其变形趋势、变形量与原外板成型的变形趋势、变形量基本一致。

设置有预变形的外板,试模时各点位的各向尺寸误差结果参见表1,均在1.5mm以内(Z向变形1.43mm),满足预变形设计目标。

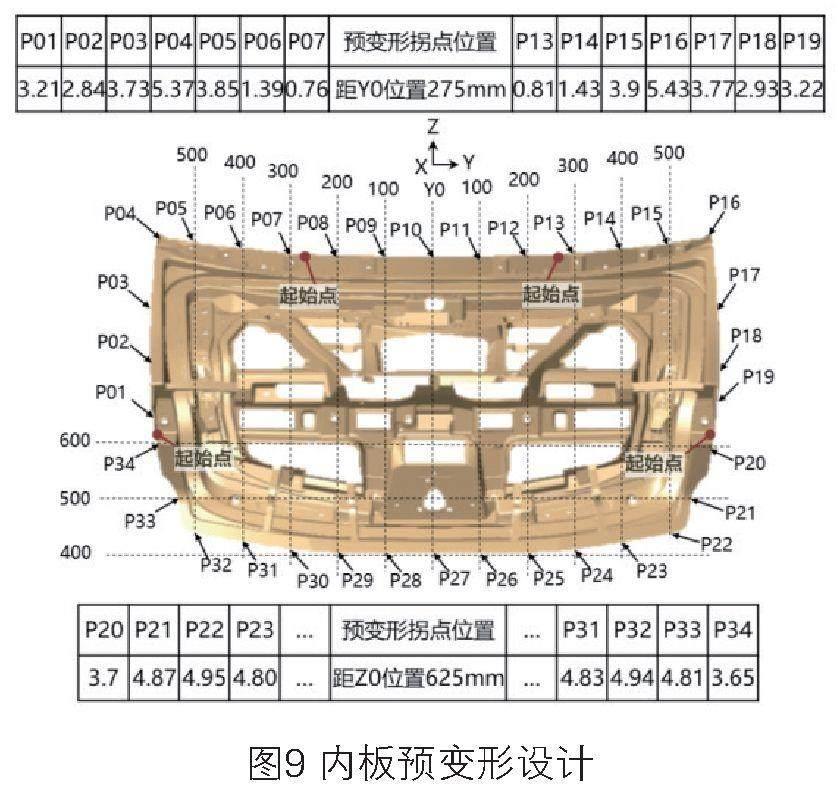

如图9所示,采用同样的翘曲变形抑制方法,对内板做预变形防止。内板变形量最大为5.4mm,主要变形方向也是Z向变形。针对内板Z向进行预变形设计,可将内板在上端扬角部的翘曲变形从5.4mm减小至0.89mm(Z向变形0.83mm),试模件尺寸精度结果参见表2。

4.2.2 粘接预变形

粘接过程中产生的变形,主要是粘接剂压合反力导致的外板形状变化。内板由于自身强度较大,且粘接时有固定的治具支撑而无需运动,对总成的形状影响较小。为减小外板自身的变形,同时保证外板粘接时运动位移的均一性,就需要使用粘接胎模来保证外板能够匹配内板型面,从而确保粘接完成品尺寸的稳定性。如图10所示,为粘接时内外板的粘接压合胎模示意图和胎膜实物布置图。粘接时,治具覆盖外板粘接面周圈,治具自身的高强度和高精度能有效消除外板粘接过程中的变形,保证外板在粘接过程中的尺寸稳定性和位置准确度,使粘接后的行李箱总成有较高的尺寸精度。

4.2.3 负载预变形

树脂行李箱总成的负载变形情况与金属行李箱负载变形基本一致,预变形的方法也是类似的。通过前面的分析可知,行李箱的负载变形主要由扭簧、密封条和缓冲块的压缩反力所导致,且扭杆弹簧、密封条和缓冲块均对行李箱产生沿开启方向(近似Z向)的作用力,那么负载预变形的方案也就是消除该方向的变形。在构建的CAE模型中,加入上述三种负载,计算得出行李箱总成的Z向变形量约为0.98mm。

如图11所示,为行李箱的负载预变形方案。通过在设计时,将行李箱铰链安装面Z向预留1mm负载预变形余量,实车装配后扭簧、密封条和缓冲块的反力会将行李箱Z向向上顶起0.98mm,使行李箱从装配位置变形到实际位置(即设计理论位置),从而基本抵消负载对行李箱尺寸的变形影响。

5 行李箱实物验证

在对行李箱进行了复合的翘曲预变形和负载预变形后,以正式量产模具产品在完成车检具上进行了仿实车尺寸测量,结果如图12所示。可以看到,采用了预变形的树脂行李箱总成的尺寸误差在±1.5mm以内,达成了树脂行李箱预变形设计的目的。

6 结论

通过对树脂行李箱翘曲变形和负载变形的案例分析和验证可知:

(1)树脂行李箱的预变形,需要综合分析构成零部件的制造变形和装配后的负载变形,针对不同的变形因素分别拟定相应的预变形对策,最后将各项对策方案叠加实施。

(2)树脂行李箱的制造变形控制,难点在于对树脂内板和外板均存在翘曲预变形,故需要分别对内板、外板进行翘曲变形分析,并进行相应的预变形设计。

(3)采用粘接剂连接零件时,考虑到粘接压合时半固态粘接剂对内外板存在压合反力,利用粘接治具來消除压合反力带来的粘接变形,可以有效保证粘接后的零部件的尺寸精度。

(4)对于树脂行李箱复合翘曲变形问题,对内外板进行翘曲预变形使内外板分别达成设定的尺寸精度,再利用治具消除粘接过程变形,可基本消除行李箱总成的制造变形。

(5)树脂行李箱的负载变形和钣金行李箱基本一致,重点都是要消除扭杆弹簧和密封条的反力,通过设定Z向的预变形量,可有效减小负载变形。

参考文献:

[1]马鸣图,魏莉霞,朱丽娟. 塑料复合材料在汽车轻量化中的应用. 化工新型材料,2011(11):11-39.

[2]杨海平,鲁晓锋,罗孝辉,张祺. 塑件预变性设计方法与应用. 模具工业,2016(5): 42-46.

[3]赵文聘,黄平,黄海清,徐长旭. 滑石粉在塑料改性中的作用与效果. 中国非金属矿工业导刊,2006(53):2-17.

[4]李挺,等 . 广东化工,2014,41(7):125–127. Li Ting,et al. Guangdong Chemical Industry,2014,41(7):125–127.

[5]王选伦等. 山东化工,2016,45(1):6–9. Wang Xuanlun,et al. Shandong Chemical Industry,2016,45(1):6–9.

[6]黄忠文,邓国基,陈泽鸿等.基于Moldflow的汽车装饰件优化设计[J].模具工业,2013,39(3):1-4.

[7]徐璐.扭杆弹簧在行李箱盖系统中的设计与应用.机电工程技术,2014,43(05):169-175.

[8]杨潆奎,董波,刘帅,尹航.汽车行李箱盖关 闭冲击及耐久性分析. 计算机辅助工程,2016,25(1):10-14.