能量控制方式对不锈钢与钽激光焊接头裂纹倾向性的影响规律

宋凡,孟祥毅,李思贝,许博,王心笛

(1.上海空间推进研究所,上海 201112;2.哈尔滨工业大学,哈尔滨 150001)

0 前言

钨、钼、钽、铌作为常见的耐高温功能性金属,具有高熔点、耐磨损、抗腐蚀等特点,其中钽具有低蒸发速率、低韧脆转变温度、高耐腐蚀性和特殊介电性等特点,在航空、航天、电子、核能、医疗器械等领域广泛应用。在当前的空间姿轨控动力系统中,新兴的电推进技术发展迅速[1-2],电推进系统的核心结构为阴极组件,而该组件内存在着不锈钢零件与难熔金属钽零件焊接的需求[3-5]。这种熔点相差巨大且不相溶金属之间的焊接难度极高,首先两者的熔点相差1 500 ℃,使焊缝的成形质量较难控制。其次比热容和热导率的较大差异导致焊接时热量在不锈钢侧累积,造成晶粒严重粗化,使得接头性能变差。再次钽与钢的线膨胀系数差异较大,使得焊接时接头产生较大的应力集中。最后钽与钢中的Fe,Ni,Cr 元素可以生成多种金属间化合物,这些脆性化合物给接头带来了较高的开裂风险,因此以上两类材料的焊接是当今材料连接领域的核心难点之一[6-10]。

目前应用于异种材料的焊接方法主要有扩散焊、钎焊和高能束焊[11-12],前2 种方法具有冶金调节度高、温控可量化等优点,但其对工件的焊接结构具有特殊的要求,因此不适用于本次研究内容。高能束焊具有加热面积小、热输入精确可控、组织细化度高、工程重复性好等优点,同样可以较精确地控制化合物冶金反应过程,从而在异种材料焊接领域具有独特的优势。基于产品需求和设备条件开展了小直径不锈钢圆筒与钽圆筒激光焊试验研究,旨在探明能量控制方式对焊缝界面处裂纹生成的量化规律,以及物相种类和组织形态对接头缺陷、性能和断裂机制的影响规律,并为其它类似组合异种金属材料的激光焊提供借鉴和指导。

1 试验方法

如图1 所示,试验设备为额定功率3 kW 的YAG激光焊机,焦点光斑直径和光束质量参数分别为0.54 mm 和8 mm·mrad。试验材料为304 奥氏体不锈钢棒和纯钽棒,接头形式为ϕ10 mm×1 mm 的圆筒锁底对接。焊前试验件待焊表面用细砂纸打磨光滑,用丙酮清洗并彻底烘干。

图1 不锈钢-钽激光焊试验件装配结构

2 试验结果与分析

2.1 成形及裂纹控制研究

在进行熔点差异较大的异种材料焊接时,热输入相同时焊缝两侧材料的熔化量相差巨大,从而造成焊缝非对称成形的现象,因此热源中心的对缝偏移量是核心工艺参数之一。

采用高焊速+高功率的能量模式进行偏移量对比试验,具体为焊接速度设为40 mm/s,离焦量设为0 mm,偏移量分别设为对中、偏钽0.1 mm、偏钽0.2 mm、偏钽0.3 mm、偏钢0.1 mm 和偏钢0.2 mm,功率相应设为1 400 W,1 450 W,1 500 W,1 600 W,1 200 W和1 200 W,并使用氩气箱进行全方位保护,焊后所得接头截面宏观金相如图2 所示。

图2 变偏移量接头截面宏观金相

由图2 可知:①对中、偏钽0.1 mm 和偏钽0.2 mm的接头截面形貌较为类似,焊缝的主体都位于钢母材中,钽母材仅上部边角处发生少许熔化,均属于熔钎焊型焊缝。②偏钽0.3 mm 的接头形貌与前三者迥异,焊缝主体位于钽母材内,面积约占2/3 左右,属于熔焊形貌。③偏钢焊接时接头截面形貌仍是熔钎焊,但此时钢母材的熔化量显著增加。

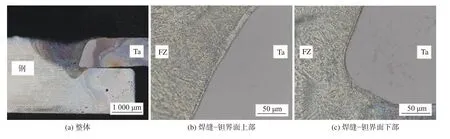

放大观察焊缝与钽母材界面位置的显微组织,所得结果如图3 所示。

图3 变偏移量接头截面微观金相

由图3 可知:①对中和偏钽0.1/0.2 mm 的接头界面上、下部分形貌差别明显,上部有聚团状混合组织,下部呈现为疑似纵向裂缝的细黑线。界面化合物层整体较薄,焊缝组织从铁基固溶体伴有第二相弥散分布的形态向整体共晶形态变化;②偏钽较多的焊缝钽熔化量更多,由于钽熔点高、流动性差、表面张力大,导致熔池内的液体流动不够充分,无法将熔化的母材完全搅拌破碎,因此熔池底部出现块状母材组织。此时焊缝内出现较多的裂纹,且都分布在共晶组织内,止步于块状组织边缘;③偏钢的接头界面过渡形态较为平顺,不存在激烈转折段和复杂组织团。但界面上部仍可看到明显的白色化合物层,且此处出现了数条裂纹。偏钢量增加时界面化合物层变得细窄,虽然此处仍出现部分裂纹,但此时的裂纹长度大幅缩短,已基本属于超显微缺陷。

分析认为,光束偏钽会带来更多的钽熔化量,且高功率的光束即使不偏钽也有较强熔化钽的能力,而一定量的钽熔入焊缝后就会生成脆性金属间化合物层,层间和层内各处难以避免出现裂纹,因此若要基于高焊速+高功率的能量模式,须在保证不出现未熔合的基础上尽量偏钢焊接。

在降低激光功率的前提下,为了保证熔透1 mm的工程要求,相应减小了焊接速度,即能量模式转变为低速低功率类型。将离焦量设为0 mm,偏移量设为对中,激光功率设为800 W,焊接速度设为20 mm/s,焊后所得接头成形情况如图4 所示。

图4 对中、v=20 mm/s,P=800 W 接头截面金相

由图4 可知,接头形成了典型的类熔钎焊接头,且熔深略微超过了焊透钽侧母材壁厚的目标。焊缝整体组织较为均匀,没有形成任何聚团状组织。焊缝与钽母材界面处的化合物层很薄,且仅在最上部分有两处极短的超显微横向裂纹,其余位置无任何可见裂纹,接头整体实现了比较理想的熔合效果。分析认为,由于形成金属化合物需要较高的温度环境,从对比结果反推可知,低焊速+低功率比高焊速+高功率能更有效地降低熔池内的加热程度,即激光功率对熔池的温度峰值起决定性的影响。因此对于此类不相溶金属材料的激光焊过程来说,应在保证形成足够熔深的前提下将激光功率降至最低,同时摸索搭配出适宜的较低焊接速度。

进一步将激光功率设为降低至720 W,焊接速度配套降低至10 mm/s,离焦量和偏移量不变,焊后所得接头成形情况如图5 所示。

图5 对中、v=10 mm/s,P=720 W 接头截面金相

对比可知,更低的焊速和功率所得接头宏微观成形质量与之前差别不大。两者细微的差别体现在焊缝和钽母材界面上部,此前出现的两道超显微横向短裂纹已经消失,证明更低的激光功率还能进一步降低熔池高温程度,进一步减少脆性金属间化合物,最终使形成极少超显微裂纹的冶金环境也宣告消失。

基于最小热输入参数小幅度变化偏移量进行焊接试验,所得接头成形情况如图6 所示。

图6 非对中、v=10 mm/s,P=720 W 接头截面金相

可以看出,只要光束大部分辐照在钽的表面,即使极限降低熔池的最高温度和热输入,焊缝和钽之间必定出现明显的金属化合物层,随之产生纵向贯穿性裂纹,无法通过能量的精确控制来避免。

综上,基于当前的结构、母材、设备和直接焊方式,最佳的能量模式为:激光光束中心不向钽偏移,同时在保证焊透壁厚的熔深前提下尽可能降低激光功率,以及相应配套减小焊接速度。

2.2 界面层开裂机制分析

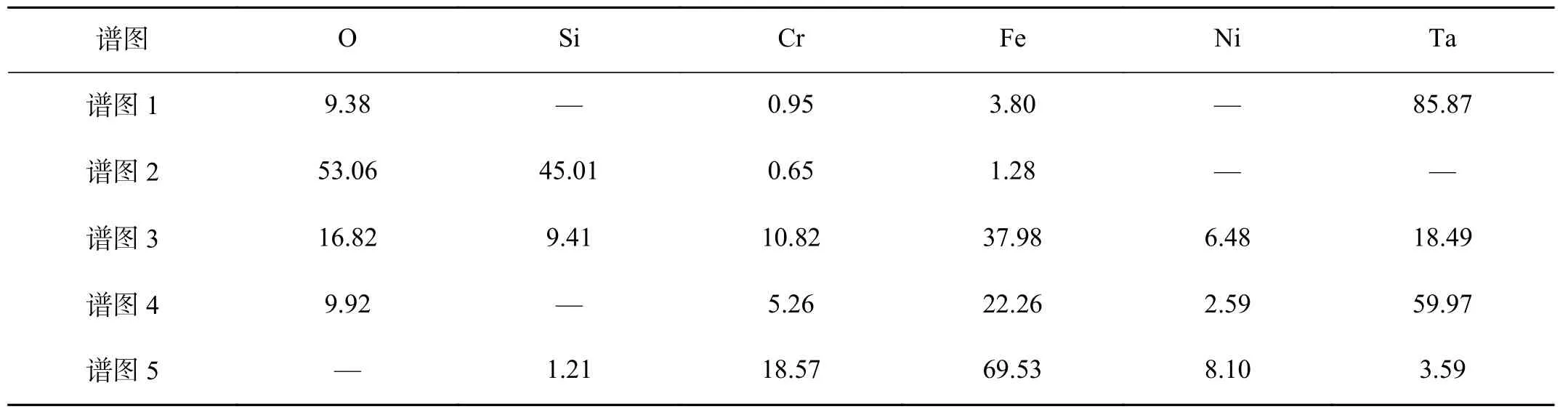

在SEM 扫描电镜下观察图2 中偏钽0.1 mm 接头的两处界面区域并作EDS 能谱分析,结果为图7和表1、表2。

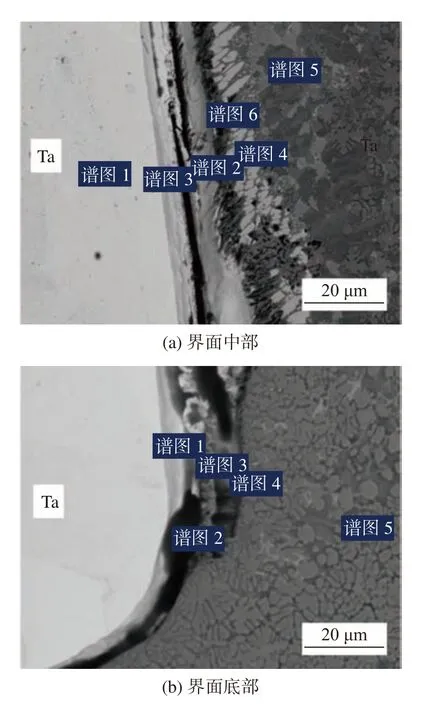

表1 界面中部EDS 能谱分析结果(质量分数,%)

表2 界面底部EDS 能谱分析结果(质量分数,%)

图7 偏钽0.1 mm 接头截面扫描电镜图

界面中部从左至右依次为Ta 母材、界面层、共晶组织、焊缝组织,界面层内出现了纵向贯穿性裂纹。界面层的能谱分析结果表明其由Fe-Ta 和Cr-Ta 金属间化合物组成,由于金属间化合物一般为硬脆相,而高速焊接时冷却速度较快,因此硬脆的界面层会受到横向应力的作用,导致内部迅速萌生和扩展出纵向裂纹。对比谱图2、谱图3 可知,界面层中靠近Ta母材的区域仅含有Fe-Ta 化合物,而靠近焊缝的区域含有Fe-Ta 和Cr-Ta 2 种化合物,裂纹出现在这两层区域之间。分析认为界面层并非多种化合物的充分混杂状态,是依次分层分布的结构,其中结合力最差的部分可能位于不同化合物的分层面。

界面层右侧的共晶组织分为浅色和深色两个区域,两区的能谱分析结果分别如谱图4、谱图5 所示。查阅Fe-Ta 二元相图可知,Fe 和Ta 可能生成ε(Fe2Ta)和μ(FeTa) 2 种化合物。当温度降低到1 450 ℃时,Fe基固溶体形成并以树枝状的方式长大,同时结晶的还有富Ta 相。Ta 浓度为7.9%时发生Fe-Ta 二元共晶反应:L(liquid)=δ-Fe+Fe2Ta,从液相中直接结晶出一部分Fe2Ta。温度继续降低,在1 215 ℃下δ-Fe 发生共析反应,析出γ-Fe 和Fe2Ta,之后随着温度的继续降低还会发生一系列固态相变。因此,条纹状共晶组织中的暗色条应与图谱7 所在的焊缝组织相同,为Fe 基固溶体,亮色条组织同为混合金属间化合物相。

界面底部从左至右依次为Ta 母材、界面层、共晶组织、焊缝组织,但此时界面层和共晶组织的生成规模都较小,且裂隙位于界面层和共晶组织之间,而非界面下部的界面层内部。界面层的能谱分析结果如谱图1 所示,数据表明该界面层的成分并非金属间化合物,而是Ta 基固溶体。由于固溶体组织性能非常优秀,界面层不再是接头的薄弱环节,界面层与共晶组织的连接面成为了新的瓶颈,因此裂纹出现于此处。

针对图6 中的界面层内开裂现象,前面分析认为不同化合物分层面的结合力有差别,裂纹可能优先形成并扩展于结合力最差的分层面中,因此有必要进一步进行成分确定。对裂纹两侧的界面层进行透射电镜分析,所得结果如图8 所示。通过对衍射花样标定,发现左侧仅含有μ(FeTa),而右侧还含有ε(Fe2Ta),可证明化合物最薄弱的分层面大概率 是μ(FeTa)和ε(Fe2Ta)的分层面。

图8 界面层物相透射电镜分析结果

对图5、图6 中最小热输入线能量参数下的三类偏移量激光焊接头进行了多次抗拉性能测试,结果如图9 所示。在直接激光焊模式下,消去裂纹的接头平均抗拉强度可达240 MPa 以上,存在显微裂纹的接头性能下降明显,平均只有120 MPa 左右。

图9 不同偏移量下接头抗拉性能

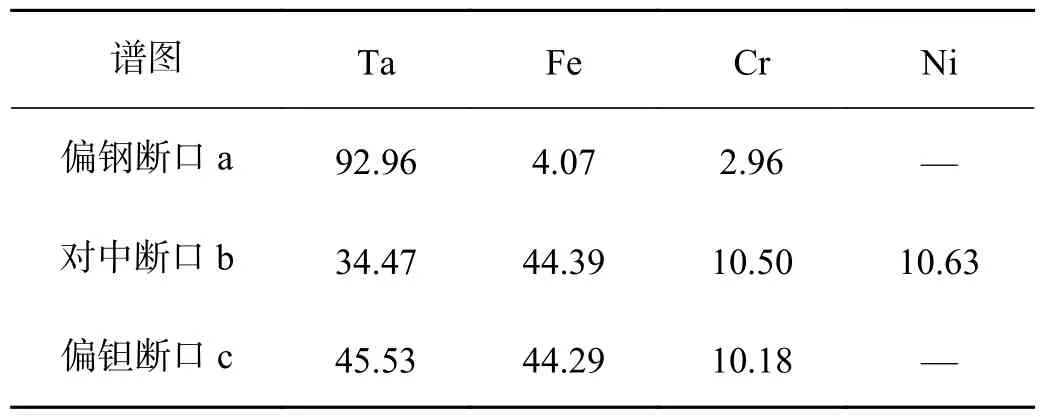

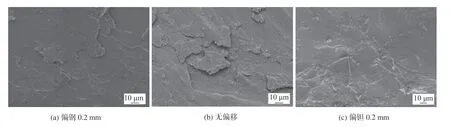

在电镜下放大观察3 组断口的正面显微形貌,具体如图10 所示。在3 个断面(钽母材一侧)上取3 点进行EDS 能谱分析,所得结果见表3。

表3 断口EDS 能谱分析结果(原子分数,%)

图10 不同偏移量下接头断口形貌

从形貌式样可以看出3 种接头的断口均属于解理型断口,断裂机制均属于脆性断裂。偏钢断口的能谱分析结果表明此处化合物含量很少,证明钽熔化极少故接头靠固溶体+共晶焊缝和钽母材形成了熔钎焊型焊缝。偏钽断口的原子量比例显示此面化合物主要是FeTa,证明钽熔化较多时生成了多种金属化合物,断裂位置确实位于μ(FeTa) 和ε(Fe2Ta)两种脆性化合物之间,符合之前的测试分析结论。对中断口的能谱分析结果表明此时钽母材熔化量适中,焊缝与钽界面生成了量不多但种类丰富的化合物,包括Fe-Ta,Cr-Ta,Ni-Ta 三大类多小类,断裂位置大体位于化合物层边缘。

3 结论

(1)若光束大部辐照钽,或光束不偏钽但功率较高,钽母材熔化较多并进入焊缝,随之生成明显的脆性金属间化合物层,层间和层内各处难以避免出现裂纹。抑制裂纹的最佳能量模式为:光束中心不偏钽,同时在保证焊透壁厚的熔深前提下尽可能降低激光功率,以及相应配套减小焊接速度。

(2)界面层并非多种化合物的充分混杂状态,而是多种化合物大体分层分布的结构。厚层接头的裂纹多诞生于结合力最差的化合物分层面,测试结果证明最薄弱的分层面可能是μ(FeTa)和ε(Fe2Ta)之间。薄层接头的裂纹萌生于化合物层和共晶组织之间,但扩展方向各有不同。