高速公路大跨度钢桁梁浮拖方案研究

刘海生

摘要 钢桁梁桥具有重量轻、刚度高、便于运输装配和跨度大等优点,文章以沪宁高速跨青阳港桥航道改造中的大跨度钢桁梁浮拖施工为例。考虑该桥的重要性和对通航的影响,提出了“厂内分段加工+现场拼装+滑移、浮拖”的施工方案。详细介绍了钢桁梁的结构形式、拼装过程和预拱度设置,利用Midas软件对拖拉过程中的力学性能进行仿真分析,对六种工况下结构的应力和位移进行验证。结果表明,所有工况下的应力和位移均满足稳定性要求。文章研究过程和方法可为类似工程提供借鉴。

关键词 高速公路;钢桁梁;浮拖法;力学性能仿真;Midas软件

中图分类号 U445.4文献标识码 A文章编号 2096-8949(2024)06-0076-04

0 引言

钢桁梁桥结合了钢材的轻质和桁架体系的高刚度优势,存在低自重、高刚性、便于运输和装配,以及优越的跨越能力等特性。在众多架设方法中,浮拖法因其对施工空间要求较低、对航道影响较小等优点而受到关注。采用浮拖法施工的大跨度钢桁梁存在着拼装线形控制难度大、浮拖过程复杂、工艺相对不成熟等难点,该文以沪宁高速跨青阳港桥航道改造工程的主体钢桁梁为研究对象,详细分析浮拖法施工工艺及其组成系统,并采用Midas软件对拖拉过程的钢桁梁进行了力学性能的仿真分析。

1 依托工程概况

1.1 工程简介

沪宁高速为双向八车道高速公路。既有跨青阳港沪宁高速公路桥为9×30 mT梁,桥面全宽42.5 m,通航孔净宽28 m,侧高4.5 m,通航孔净宽净高不满足Ⅲ级通航要求。该次航道整治工程按三级航道标准建设,采用老桥拆除、原位改建方案。拟新建沪宁高速公路主线桥采用跨径为(7×30)m组合箱梁+90 m钢桁架+(2×25+30+4×30)m组合箱梁。

主桁采用带竖杆的华伦式三角形腹杆体系,节间长度7.4 m,主桁高度11 m,高跨比为1/8.07,两片主桁中心距22.1 m。主桥下部结构采用框架式桥墩,桥墩盖梁高2.5 m,宽3.3 m。桥墩采用双柱式墩,横桥向5 m,纵桥向2.5 m。承台采用矩形承台,承台厚度3 m。

1.2 工程特点、难点及重点

1.2.1 工程特点

(1)该桥跨越青阳港,河面较宽。

(2)施工期间不得封航,必须保证通航要求,施工安全防护要求高。

(3)工期短,施工组织难度较大。

1.2.2 难点及重点

(1)钢梁重量大、浮墩支架高,浮拖是该桥施工的难点。

(2)钢梁拖拉悬臂较大(最大悬臂4个节间),对施工安全防护提出了更高的要求。

(3)桁架杆件多,单根杆件重(带拼接板最重27.01 t),施工拼装场地处于水中,钢梁杆件陆地运输,如何克服杆件的运输、吊装、拼接是该工程的关键。

2 施工方案

2.1 整体安装思路

考虑桥梁结构特点,采用“厂内分段加工+现场拼装+滑移、浮拖”的总体施工思路。方案采用在7号墩西侧老桥面上拼装钢梁,老桥面上设置扩大基础、南侧水中插打钢管桩作为钢梁临时支架,作为钢梁安装基础。在7号和8号墩设横移滑道及临时支架作横移之用,浮拖就位后,横移到设计位置,落梁到支座上。

钢梁安装架设顺序:打桩并组装水中钢支撑架、安装滑道—拼装下弦杆、横梁、下桥面系、主桁、上平纵联—安装拖拉滑移设备—第一次拖拉—安装拖拉滑移设备—第二次拖拉至钢梁悬挑—浮拖就位至钢梁第二个大节间、继续拖拉—拖拉就位—浮船加水下压—钢梁横移—顶梁、落梁—拆除支架—安装完成。

2.2 钢桁梁拼装

考虑后场的浮吊作业场地受限,钢桁梁的组拼顺序:从大桩侧往小桩侧进行组拼。组拼步骤:支架搭设完成后在滑道梁上布设滑块—吊装下弦杆—下横梁及下平联—安装小横纵梁—吊装腹杆—安装上弦杆—吊装桥门架及上平联—安装拖拉滑移设备—拖拉前技术检查—浮拖就位[1]。

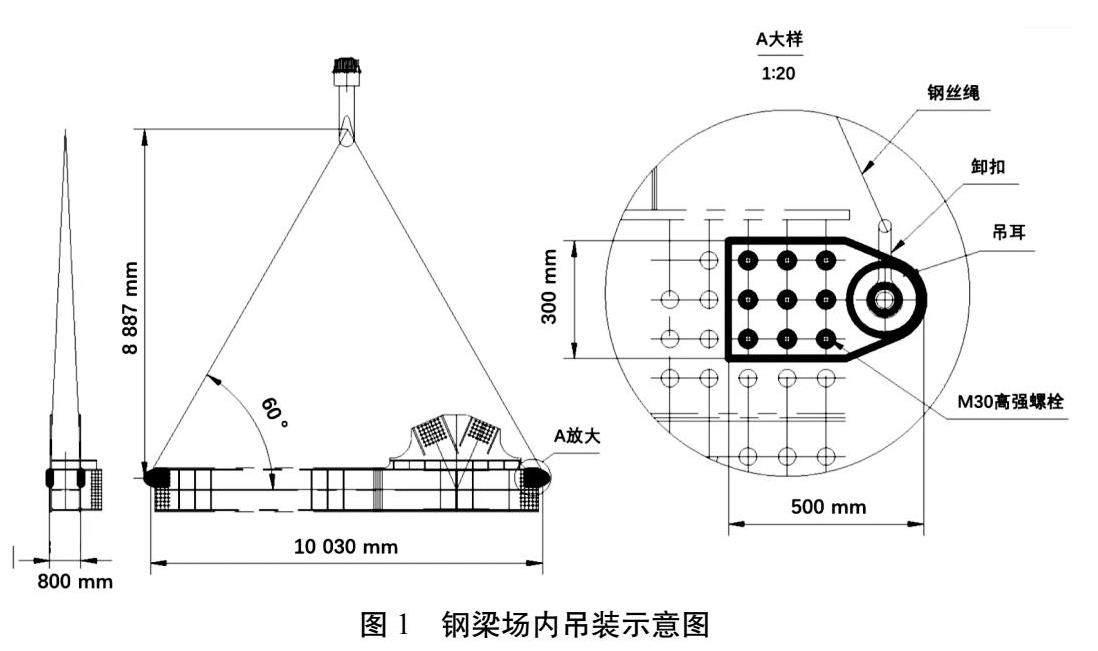

钢梁杆件起吊均采用钢丝绳配专用吊耳进行水平起吊。每个专用吊耳采用高强螺栓穿过钢梁杆件螺栓孔与钢梁杆件连接,然后吊耳通过卸扣与钢丝绳连接,如图1所示。

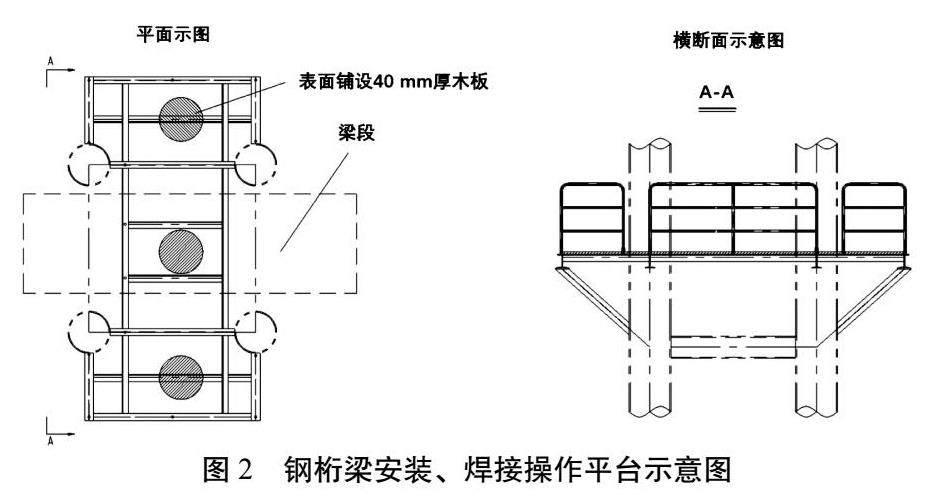

钢桁梁安装、焊接操作平台采用马鞍式挂篮形式,如图2所示。

2.3 预拱度设置

鋼桁梁拼装过程中的精度及线形控制极其重要。预拱度通过保持下弦及桥面系长度不变,改变上弦拼接缝宽度来实现。根据设计的预拱度值,在拼装支架的滑块上,通过支垫不同厚度的钢板实现拼装预拱度的调节。一个节间拼装完成后,重新对钢梁的标高和偏位进行测量,对标高和轴线发生变化的杆件进行调整,标高允许误差为±2 mm,偏位允许误差为±2 mm,预拱度允许误差为±3 mm,对角线允许误差为±3 mm[2]。

2.4 钢桁梁浮拖

2.4.1 钢桁梁拖拉系统

根据工况分析和相关计算,该工程中滑移轨道布置在桁架桥下弦下方。滑道的布置采用滑道连续、下弦大节点处布置滑块的方法。根据钢桁架梁结构受力特点,滑块设置于主桁下弦杆大节点下方。滑块布置于钢桁梁每个大节点下方,位于钢梁下弦杆和滑道梁之间。钢梁拖拉采用2台200 t自动连续千斤顶并配合9根钢绞线拖拉。

2.4.2 钢桁梁浮拖施工

钢梁施工过程分三次滑移施工。由于拼装场地有限,全桥6个大节间钢梁分两次组拼。第一次安装完成5个大节间后,向前滑移14.8 m,继续安装剩余钢梁。完成后,第二次滑移至钢梁悬臂2个大节间,即钢梁悬臂21.6 m。再用浮墩顶托钢梁,各项检查合格后即可向前第三次滑移施工浮拖,直至浮拖到8号墩后。第三次滑移距离59.8 m,张拉千斤顶最大速度可达12 m/h,可满足航道封航时间要求。浮拖到位后,浮船注水使钢梁脱离浮墩,钢梁分别支撑在7号墩、8号墩横移滑道梁上,横移并落梁就位。

2.5 落梁

钢桁梁横移到位后,落梁前需拆除滑道梁等支撑构件,预留钢梁落梁空间。

由于整个梁体高度高出设计位置约1.7 m,需要对主墩位置处钢桁梁进行整体落梁施工,根据工况计算,落梁时在主桁四个角点处设置落梁临时支撑点,每个支撑点荷载为3 528 kN,每个落梁支撑点按照设计配置1台600 t液压千斤顶。

整个落梁系统采用控制台进行实时控制,监控落梁位移和千斤顶支反力,确保整个施工过程中的安全性。落梁前先进行试顶,并进行持荷12 h,确保千斤顶和控制系统工作能够安全工作后,再进行下一步的正式落梁施工。落梁时每次落梁15 cm,支座顶垫板和千斤顶底垫板交替撤除,每层垫板间用螺栓定位及固定,确保每层抄垫轴线一致、连接稳固。继续按照每次落梁15 cm行程进行,直至最终落梁到位为止[3]。

3 拖拉过程钢桁梁仿真分析

该文采用Midas仿真模拟软件,对拖拉过程钢桁梁受力进行仿真分析,结构构件均采用梁单元模拟,边界条件为平动约束。

3.1 计算荷载及组合

3.1.1 计算荷载

(1)竖向力。钢桁梁纵移拖拉过程中,钢桁梁自重分布于各滑块产生的反力。钢桁梁自重按1 450 t计算,总计竖向荷载14 200 kN。

(2)水平力。纵移拖拉力:主桁下方设拖拉连续千斤顶,拖拉力为所有支承点处摩阻力,摩阻力为滑块底部拖拉摩阻力,按钢聚四氟乙烯板计算,摩擦系数取值0.1。

(3)施工荷载。脚手平台、机具设备、人员等按1 kN/m2计。

3.1.2 荷载设计值

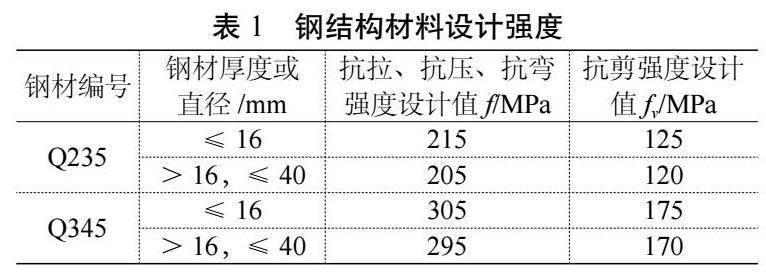

钢结构材料强度设计值根据《钢结构设计标准》(GB 50017—2017)规定取值,如表1所示。

3.2 计算工况分析

根据安装思路,按表2中工况分别计算钢桁梁拖拉施工(见表2)。

3.3 钢桁梁架设过程结构受力分析

各工况受力分析结果如表3所示,结果表明,六种工况下钢桁梁最大组合应力均满足要求,结构竖向位移均满足要求,施工过程中的稳定性和安全性较高。

3.4 钢桁梁抗倾覆稳定性分析

最大悬臂状态(工况四)下,浮托就位前为抗倾覆最不利状态。以滑移倾覆点为旋转点,则各个支点滑移倾覆点的抵抗力矩为:

M1=(713.7+724.8)×59.2+(1 489.7+1 498.7)×44.4+(1 476.5+1 484.1)×29.6+(1 412.9+1 419.4)×14.8=347 395.96 kN·m。

倾覆力矩M2=(700.2+713)×29.6+(1 501.9+1 510.1)×14.8=86 408.32 kN·m。

则实际倾覆安全系数=抵抗力矩/倾覆力矩=M1/M2=347 395.96/86 408.32=4.02>2,满足规范要求。

4 结论

沪宁高速跨青阳港桥的钢桁梁施工采用了“厂内分段加工+现场拼装+滑移、浮拖”的施工方法,克服了跨航道桥梁施工存在的空间限制和航道保通问题。通過Midas软件的仿真分析,验证了在六种施工工况下钢桁梁的应力和位移均满足稳定性要求,施工过程满足安全性和可靠性要求。该方案的提出对大跨度跨航道钢桁梁施工提供了一种新的思路。基于已有的施工方法,该文创新地提出了一种结合滑移技术和浮拖法的综合施工方法,解决了大跨度钢桁梁施工中存在的一系列技术难题,可为类似工程提供借鉴。

研究也存在一定的局限性,比如在实际施工中可能遇到的环境因素。对于未来的研究,建议进一步探索在不同环境条件下该施工方案的适用性,以及如何更有效地应对可能出现的突发情况。同时,可以考虑结合新兴技术,进一步提高施工过程中的安全性和效率。

参考文献

[1]陈俊松, 蒋红卫. 无锡钱皋路京杭运河大桥拱形钢桁梁浮拖顶推法架设施工技术[J]. 世界桥梁, 2019(6): 31-35.

[2]戴皓. 丹阳市云阳大桥主桥钢结构现场安装施工要点[J]. 居舍, 2021(29): 27-28.

[3]王征. 大跨度钢桁梁桥施工关键控制技术[D]. 西安:长安大学, 2019.