基于组合数学质量比建模的车用锂离子电池组热管理研究

晏榆洋 付辉

【摘要】为提高车用锂离子电池的热管理效率,将纳米石墨(NG)和纳米铝(NA)添加至石蜡(PA)中,制备纳米复合相变材料(NCPCM),基于组合数学建模研究了不同质量比NCPCM的热导率和相变潜热等物理参数对电池热管理效率的影响,完成组合数学质量比模式下的热导率和相变潜热,以及慢充至快充下的RGO/BN/PA CPCM、RT44HC /CF CPCM和NCPCM3的车用锂离子电池热管理试验分析,结果表明:3.5 C放电速率下,热导率为2.1 W/(m·K)、相变潜热为206.18 J/g的NCPCM3能将车用锂离子电池组的最高温度和最大温差分别降低至44.2 ℃和4.4 ℃,进一步提高NCPCM的热性能参数并不会显著提高热管理性能;NCPCM3的电池热管理效率明显优于RGO/BN/PA CPCM、RT44HC /CF CPCM,能确保车用锂离子电池组的正常工作温度。

主题词:电动汽车 锂离子电池 热管理 相变冷却 相变潜热

中图分类号:U463.6 文献标志码:A DOI: 10.19620/j.cnki.1000-3703.20230997

Research on Thermal Management of Automotive Lithium-Ion Battery Packs Based on Combinatorial Mathematical Mass Ratio Modeling

Yan Yuyang1, Fu Hui2

(1. Guangan Vocational and Technical College, Guangan 638000; 2. Lanzhou University of Technology, Lanzhou 730050)

【Abstract】To improve the thermal management efficiency of vehicular lithium-ion batteries, Nano-Graphite (NG) and Nano-Aluminum (NA) were added to Paraffin (PA) to prepare Nano-Composite Phase Change Materials (NCPCM). Based on combinatorial mathematics modeling, the influence of different mass ratios of NCPCMs physical parameters such as thermal conductivity and latent heat of phase change on battery thermal management efficiency was studied. Experimental analysis of thermal management of car lithium-ion batteries was conducted using RGO/BN/PA CPCM, RT44HC/CF CPCM and NCPCM3 under slow charge to fast charge conditions. Results show that at a 3.5 C discharge rate, NCPCM3 with a thermal conductivity of 2.1 W/(m·K) and a latent heat of 206.18 J/g could reduce the maximum temperature and maximum temperature difference of the car lithium-ion battery pack to 44.2 ℃ and 4.4 ℃ respectively. Further improvement of the thermal performance parameters of NCPCM did not significantly improve its thermal management performance. NCPCM3 shows significantly better battery thermal management efficiency than RGO/BN/PA CPCM and RT44HC/CF CPCM, ensuring normal operating temperature for the car lithium-ion battery pack.

Key words: Electric vehicles, Lithium-ion batteries, Thermal management, Phase change cooling, Latent heat of phase transformation

【引用格式】 晏榆洋, 付輝. 基于组合数学质量比建模的车用锂离子电池组热管理研究[J]. 汽车技术, 2024(5): 37-44.

YAN Y Y, FU H. Research on Thermal Management of Automotive Lithium-Ion Battery Packs Based on Combinatorial Mathematical Mass Ratio Modeling[J]. Automobile Technology, 2024(5): 37-44.

1 前言

锂离子电池因其质量小、储能容量大、循环寿命长等优点得到了广泛应用[1]。然而,锂离子电池在电动汽车领域的发展还存在一些问题[2],如热失控导致的自燃和爆炸,因此,电动汽车需配置性能优越的电池热管理系统。相变材料(Phase Change Materials,PCM)[3-4]是一种可以储存或释放相变潜热的材料,采用组合数学质量比建模获得性能良好的PCM,既可以长时间将电池温度控制在安全范围内,又可以避免额外的功耗,并减少热管理系统占用的空间,从而提高车用锂离子电池组系统的总能量密度[5]。

贺春敏[6]将石蜡(PAraffin,PA)应用于电动汽车锂离子电池的热管理系统中,发现石蜡可有效降低电池温度,通过向石蜡中添加铝泡沫可以更好地控制电池温度;Pradeep[7]研究了添加PCM的圆柱形扩展电池组,结果表明,PCM可有效控制温度,且无需外部供电;Huang[8]制备了一种由还原氧化石墨烯、氮化硼和液体石蜡组成的复合相变材料(Composite Phase Change Material,CPCM),结果表明,涂有CPCM的电池组的保温时间显著延长;李妙妙[9]发现向PA中添加膨胀石墨、高导热石墨膜可以降低电池组的最高温度,并使温度场更加均匀;Valentini[10]模擬了Si3N4纳米毛毡/石蜡的相变过程,发现CPCM中的PA仅起到增强介质的作用,从而可提高其导热性;Hou[11]制备的CPCM中将铜加入泡沫作为导热增强剂,制备的泡沫铜石蜡可将电池组温度控制在55 ℃以下,但该CPCM调整后的锂离子电池温度均衡性不佳;杜江龙[12]研究了CPCM中膨胀石墨的含量、空冷孔道数量及空冷气体流通方向对电池组散热性能的影响,结果表明,所开发的CPCM具有良好的散热性能和温度均匀性;Jafaripour[13]通过向PCM中添加高岭土和膨胀石墨设计了一种电池热管理系统,分析了添加剂用量对温度控制性能的影响。

纳米材料[14-15]具有高导热性、高频布朗运动、强吸附和有效团聚等特点,可以改善PCM的导热性能。因此,本文将CPCM与纳米氧化铝(Nano-Alumina,NA)和纳米石墨(Nano-Graphite,NG)粒子混合,采用组合数学质量比建模方法通过梯形法积分求解电池放热量,进而采用贝尔纳迪(Bernardi)公式计算电池放热量,以模拟电池在实际情况下的放热速率,使试验结果更为准确。

2 组合数学质量比模式下的纳米复合相变材料制备和18650型车用锂离子电池组分析

2.1 NA/NG/PA纳米复合相变材料制备

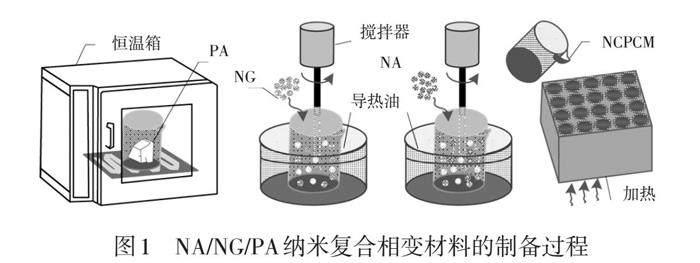

本文通过熔融共混法制备含不同质量分数纳米铝的NA/NG/PA纳米复合相变材料(Nano-Composite Phase Change Materials,NCPCM)。这是因为氧化铝可以改善NG和PA之间界面的热阻,进一步提高复合材料的热导率。测试中使用的商业石蜡、纳米石墨和纳米铝粉分别来自兰州三毛实业有限公司、兰州格芬碳材料有限公司和兰州微纳米工业新材料有限公司。NA/NG/PA NCPCM的制备过程如图1所示。

首先,按照质量占比95%和5%称取PA和NG,然后将PA放入孵箱中以100 ℃熔化。然后,用电动搅拌器搅拌两者的混合物5 h,以获得均匀分散的PA/NG液体。最后,向PA/NG液体中加入NA粉末使NA的质量分数为1%,并使用电动搅拌器搅拌和吸附超过3 h,即可制备样品NCPCM1。在以上方法的基础上,分别将NA粉末的质量分数调整为2%、3%、4%和5%,制备NCPCM2、NCPCM3、NCPCM4和NCPCM5样品。将制备的具有不同NA比例的NCPCM倒入相应的接触工具中,用于车用锂离子电池组的热管理。NA/NG/PA NCPCM的热性能参数如表1所示。

2.2 锂离子动力电池的热性能和放电产热速率

将18650型锂离子动力电池[16]置于30 ℃环境中以不同速率放电。通过测试放电产热速率可以获得18650型锂离子动力电池的详细参数,如表2所示。

当放电速率为2.0 C、2.5 C和3.5 C时,计算得到的电池放电产热速率如图2所示。试验结果表明,当放电速率达到2.0 C或以上时,电池表面的放热量超过了2.3 W。此时,需要协调进行热管理以降低电池组的温度。在数值模拟过程中,可以使用电池放电产热速率来设置电池组中每个单体电池的内部热源。

2.3 NCPCM填充和发热量分析

为了计算热管理的热负荷,将图2中的电池放热量通过梯形法积分,得到不同放电速率下的总电池放热量。采用贝尔纳迪公式计算电池放热速率,可以很好地模拟电池在实际情况下的放热速率:

[q=1VbI2R+ITdE0dT] (1)

式中:q为电池的放热速率,I为电流,Vb为电池的体积,T为电池的初始温度,R为电池的内部电阻,dE0/dT为电池电化学反应的熵系数。

电池的放热速率如表3所示。

在向车用锂离子电池组充填NCPCM前,应量化不同放电速率下所需的NCPCM质量。将表3中的电池放热量视为热负荷,结合表1中的NCPCM热物性参数,计算每个放电速率下所需的NCPCM质量:

[MNCPCM=QbCNCPCMTNCPCM-Ti+HNCPCM] (2)

式中:MNCPCM为纳米复合相变材料的质量,Qb为电池的放热量,CNCPCM为纳米复合相变材料的比热容,TNCPCM、Ti分别为纳米复合相变材料的温度和初始温度,HNCPCM为纳米复合相变材料的潜热。

NCPCM用于填充每个电池单体,具体结构如图3所示。该结构的电池组包含20个电池单体。根据式(2)可以计算出电池组在2.0 C、2.5 C和3.5 C放电速率下所需的最小NCPCM质量。为了排除电池放电产生的热量,每个电池所需的最小NCPCM质量分别为12.38 g、16.52 g和23.85 g。所研究的车用锂离子电池组长度为65 mm,因此在设计相变冷却结构的尺寸时,应构建如图3所示的长方体结构。

3 电池放热模型仿真验证

3.1 仿真设置

根据第2.3节计算得到的不同放电速率下单个电池所需的NCPCM质量,可以确定电池组的相变外壳面积。为了验证本文中的电池放热模型的准确性,使用如图4所示的锂离子电池温升测试台进行温升试验。首先,在单个电池上进行2.5 C和3.5 C的放电试验,并为单个电池设置3个测温点。使用的热电偶是精度为0.1 ℃的K型热电偶。为了减小热电偶探头的接触热阻,将探头固定在热敏感胶上。试验在23.5 ℃室温和自然对流条件下进行,测点的最高温度被视为单个电池表面的最高温度。本文电池热管理模型的仿真在三维空间中进行,所得数据经MATLAB 2021a拟合。

3.2 边界条件

将车用锂离子電池组分别置于0 ℃和23.5 ℃的恒温环境中,电池组与周围环境间的传热是自然对流,忽略辐射传热。

为简化计算模型,作以下假设:

a. 将NCPCM视为各向同性和均匀物体,具有等效的物理特性;

b. 不考虑NCPCM与电池之间的接触热阻;

c. NCPCM中的传热仅为导热,不考虑对流传热的影响;

d. NCPCM的密度、比热容和热导率不随温度变化,物质的相态保持不变;

e. 忽略相变过程中的体积和压力变化。

进行车用锂离子电池组模型模拟时,将初始条件设置为:

[t=0; T(x,y,z)=Th] (3)

式中:t为初始时刻;Th为环境温度,本文模拟分析从初始时刻开始在室温下进行试验,取Th=23.5 ℃。

车用锂离子电池组与NCPCM之间的边界条件为:

[KcdTcdn=KPCMdTPCMdn] (4)

NCPCM与外部环境间的边界条件为:

[KNCPCMdTNCPCMdn=h(TNCPCM-Th)] (5)

式中:Tc、Kc分别为电池的温度和热导率,n=x,y,z表示各方向,dTc/dn、dTPCM/dn和dTPCM/dn分别为沿某一方向的电池温度梯度、PCM温度梯度和NCPCM温度梯度,TPCM、KPCM分别为电池和PCM的温度和热导率,KNCPCM、TNCPCM、h分别为NCPCM的热导率、温度和空气对流传热系数。

3.3 模型验证

在环境温度0 ℃和放电速率2.5 C的条件下,对容量为2.5 A·h的1 600个车用锂离子电池进行放电温升试验,结果如图5所示。放电结束时,测量点1~测量点3的温度和平均温度分别为2.8 ℃、3.1 ℃、3.3 ℃和3.06 ℃,测温点1~测温点3的温升速率和平均温升速率分别为0.168 ℃/min、0.186 ℃/min、0.198 ℃/min和0.184 ℃/min,这可以反映锂离子电池在放电过程中的温升情况。

4 组合数学质量比模式下的结果和讨论

4.1 自然对流散热条件下电池组最高温度变化情况

使用无NCPCM的车用锂离子电池组,仅采用自然空气对流散热,设电池单元间距为3 mm,在2.0~4.0 C的放电速率下,电池表面的最高温度曲线如图6所示。车用锂离子电池组的适宜工作温度为20~45 ℃。由图6可以看出:在2.0 C的放电速率下,车用锂离子电池组的最高表面温度约为45 ℃,处于适宜工作温度范围的临界值;2.5 C和3.5 C放电速率条件下,车用锂离子电池组的最高温度分别接近52 ℃和68 ℃;当放电速率为4.0 C时,即在电池滥用状态下,由于车用锂离子电池组表面温度达到75 ℃,电池容量将严重衰减。因此,有必要采取相应的热管理措施,将电池温度控制在适当范围内。

4.2 组合数学质量比模式下NCPCM热导率和相变潜热对车用锂离子电池组的影响

4.2.1 NCPCM热导率对车用锂离子电池组的影响

4.2.1.1 NCPCM热导率对电池组最高温度的影响

热导率对车用锂离子电池组热管理性具有显著影响。本文分析NCPCM、NCPCM1~NCPCM5的最高温度变化情况,如图7所示。

由图7a和图7b可知,在NCPCM相变前,含有NCPCM的电池温升速率高于无NCPCM的电池温升速率。这是因为没有相变的NCPCM包裹在电池周围等效于在电池周围添加了一层绝缘结构,从而增加了车用锂离子电池组与环境之间的传热阻力。此时,车用锂离子电池组产生的热量传导到NCPCM并以感热的形式储存,这也导致了NCPCM相变前电池出现最高温度,即含有NCPCM的车用锂离子电池组温升速率较高。在图7a中,当电池组以2.5 C速率连续放电550 s时,含有NCPCM的车用锂离子电池组最高温度上升到约44 ℃,然后停止上升。这是因为车用锂离子电池组附近的NCPCM在达到熔点后开始变化,吸收了大量热量,从而控制了电池组的温升。而在3.5 C放电结束时,电池组的最高温度略有上升。这是因为电池组附近的NCPCM已完成相变过程,无法再控制电池温度。

由NG和PA形成的NCPCM可以有效降低2.5 C和3.5 C放电时电池的最高温度。通过添加NA,可以进一步提高NCPCM的热管理性能,电池的最高温度分别降低了9.41 ℃和25.56 ℃。当热导率从0.3 W/(m·K)提高到2.1 W/(m·K)时,2.5 C条件下最高温度从44.95 ℃降低到42.86 ℃。当电池以3.5 C的大放电速率放电时,NCPCM的热导率提高会显著降低车用锂离子电池组的最高温度。即当热导率从0.3 W/(m·K)提高到3.6 W/(m·K)时,最高温度由51.28 ℃降低到42.08 ℃。

4.2.1.2 NCPCM热导率对电池组最大温差的影响

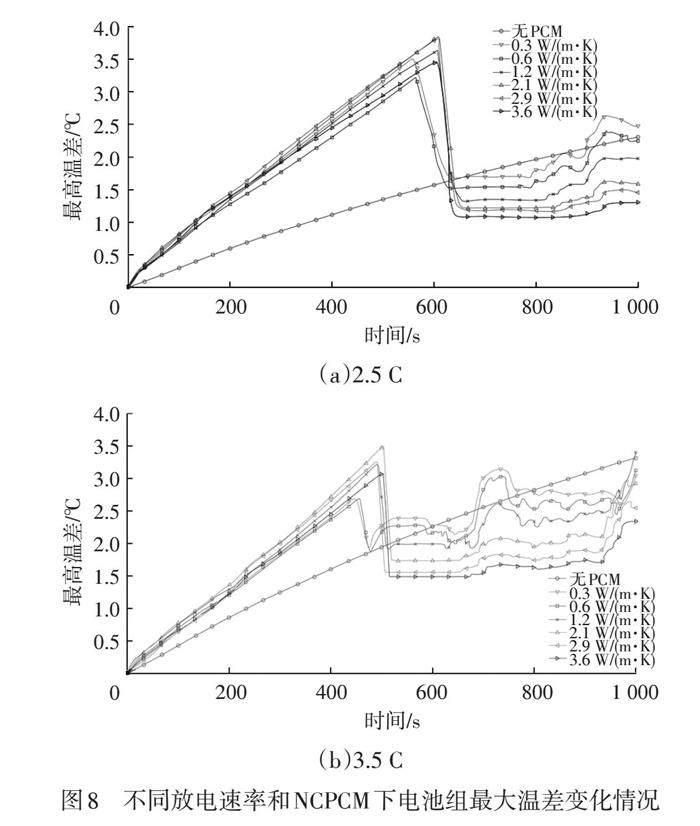

车用锂离子电池组的最大温差是衡量热管理性能的关键指标,过高的温差可能导致车用锂离子电池组热失控。由图8a可以看出,含有NCPCM的车用锂离子电池组在2.5 C速率下放电时,最大温差随时间推移逐渐增大,并在约第560~610 s时间段内突然下降。这是因为NCPCM的相变使电池组表面温度趋于均匀,这也与图7a中的曲线一致。在图8b中,当NCPCM的热导率大于2.1 W/(m·K)时,车用锂离子电池组在第510~930 s时间段的最大温差处于较低水平,这是NCPCM的熔化作用导致的。当NCPCM的热导率小于2.1 W/(m·K)时,车用锂离子电池组的最大温差会在约第670 s和第740 s附近增大。这是因为热导率越低,NCPCM与电池之间的热传导速度越慢。

4.2.1.3 电池组最高温度和最大温差随热导率的变化情况

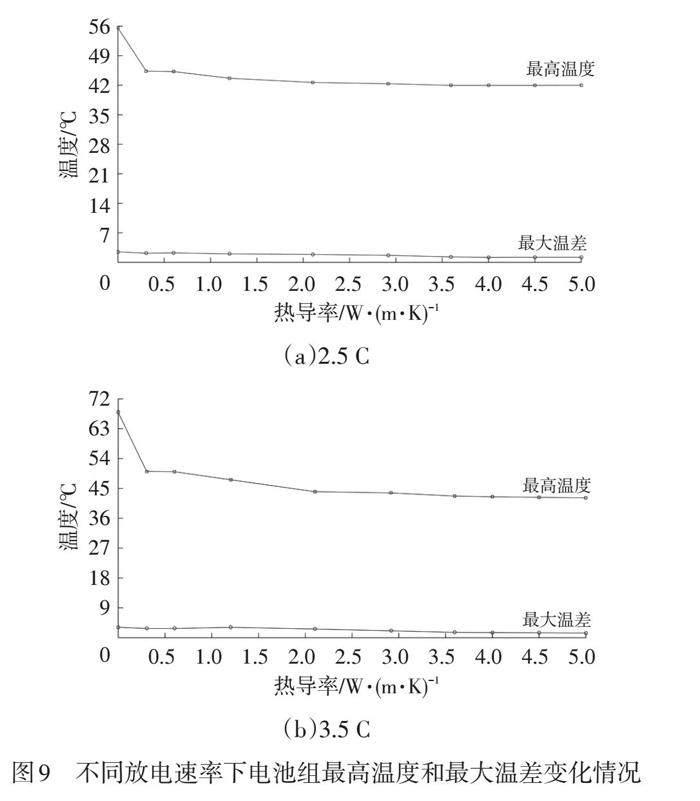

图9显示了不同热导率的NCPCM在不同放电速率下车用锂离子电池组最高温度和最大温差的变化曲线。由图9可以看出,车用锂离子电池组放电结束时的温度随着热导率的变化而变化,并且在不同的放电速率下具有相同的趋势。以3.5 C放电速率为例,无PCM时,车用锂离子电池组的最高温度达到67.81 ℃。添加热导率为0.3 W/(m·K)的NCPCM后,车用锂离子电池组的最高温度降低到50.8 ℃。当NCPCM的热导率提高到2.1 W/(m·K)时,最高温度降低了23.6 ℃。当热导率从2.0 W/(m·K)提高到3.5 W/(m·K)和5.0 W/(m·K)时,车用锂离子电池组的最高温度仅降低了1.46 ℃和2.35 ℃。这是因为增大NCPCM的热导率会使电池产生的热量更快地传导到外壁,并进一步扩散到NCPCM周围,不仅降低了车用锂离子电池组的最高温度,还使温度分布更加均匀,从而提高了NCPCM的热管理性能。然而,随着热导率的增加,热管理性能的改善将逐渐减弱。综合考虑热管理性能和成本效益,热导率为2.1 W/(m·K)的NCPCM具有最佳的热导率。

4.2.2 NCPCM相变潜热对车用锂离子电池组的影响

4.2.2.1 NCPCM相变潜热对电池组最高温度的影响

相变潜热是NCPCM热管理性能的重要参数。为了研究相变潜热的影响,分析了在2.5 C和3.5 C放电速率下具有不同相变潜热的NCPCM的热管理性能。当NCPCM的热导率为2.1 W/(m·K)、熔点为36 ℃时,相变潜热从180 J/g增加到225 J/g。由图10a可以看出,在2.5 C放电速率下,NCPCM开始发生相变后,相变潜热的增加会轻微降低电池组的最高温度。当相变潜热从180 J/g提高到225 J/g时,车用锂离子电池组的最高温度仅从40.35 ℃降低到40.22 ℃。此外,在图10b中,當相变潜热从180 J/g提高到205 J/g时,在3.5 C放电速率下,车用锂离子电池组的最高温度从42.36 ℃降低到41.87 ℃。这是因为相变潜热的增加不仅可以增强NCPCM的储热能力,还可以延长NCPCM对车用锂离子电池组的温度控制时间,从而提高NCPCM的热管理性能。

4.2.2.2 NCPCM相变潜热对电池组最大温差的影响

如图11所示为不同放电速率和相变潜热下电池组最大温差变化情况,由图11可以看出,当NCPCM在2.5 C放电速率条件下放电发生相变时,最大温差急剧减小,然后逐渐增大。潜热的增加不仅改善了NCPCM的储热能力并延缓了最大温度的上升,还减缓了温差的增加,使得高相变潜热与放电后期的低温差相对应。当以较高速率3.5 C放电时,不同相变潜热下的温差分别在第700~1 000 s时间段内开始迅速上升。这是因为此时NCPCM几乎完全熔化,车用锂离子电池组产生的热量无法顺利输出,导致最高温度和温差迅速上升。相变过程中潜热的增加将提高温度的均匀性。因此,当相变潜热从190.78 J/g增加到225.32 J/g时,车用锂离子电池组的最大温差从5.21 ℃降低到4.37 ℃。因此可以得出结论,NCPCM的潜热越大,车用锂离子电池组性能越好。

4.2.2.3 电池组最高温度和最大温差随相变潜热的变化情况

在制备NCPCM过程中,通常随着热导率的提高,相变潜热会减小。图12所示为2.5 C和3.5 C放电速率下最高温度和最大温差随不同相变潜热的各NCPCM的变化情况,相变潜热为206.18 J/g的NCPCM已能够将3.5 C放电速率下的车用锂离子电池组最高温度降低至42 ℃以下,最大温差则降低至4.4 ℃以下。考虑到NCPCM的温度控制性能、热导率和相变潜热,本文选择NCPCM3对不同放电速率下的电池组进行散热。

4.3 组合数学质量比建模下车用锂离子电池组热管理有效性分析

4.3.1 车用锂离子电池组热管理有效性分析

车用锂离子电池组在充电过程中,最易出现电池内部锂离子瞬时分布不均的状况,往往导致车用锂离子电池组出现最高温度,形成最大温差,从而导致电压突升、电池容量降低、电池燃烧等问题,影响行驶安全。如图13所示为车用锂离子电池组不同充电速率下的慢充至快充状态。

由图13可知,车用锂离子电池充电速率在0.5~3.0 C范围内,充电时间由8 000 s变化至3 500 s。通过组合数学质量比模式下NCPCM热导率和相变潜热对车用锂离子电池组影响的试验分析,热导率为2.1 W/(m·K)和相变潜热为206.18 J/g时,锂离子电池组的最高温度和最大温差处于较优水平,综合考虑热管理性能和成本效益,结合NCPCM的温度控制性能、热导率和相变潜热,本文选择NCPCM3完成不同放电速率下的车用锂离子电池组热管理。图14给出了采用NCPCM3时的车用锂离子电池组热管理有效性分析结果,试验结果表明,NCPCM3能够在锂离子电池组快充或慢充的过程中,将锂离子电池组的温度控制在30.1~43.5 ℃范围内。

4.3.2 车用锂离子电池组热管理性能对比分析

对比文献方法[8,11]和本文方法的CPCM对车用锂离子电池组的热管理性能,结果如图15所示。RGO/BN/PA CPCM[8]用于锂离子电池的温度管理,可减缓锂离子电池的温升速度,但该CPCM的热导率不高,只能在一定范围内控制锂离子电池的温度;RT44HC /CF CPCM[11]应用在电池热管理中,在大多数情况下可将电池组温度控制在55 ℃以下,但该CPCM调整后的锂离子电池温度均衡性不佳。本文在组合数学质量比建模下所获得的NCPCM3,不仅增强了NCPCM的储热能力,还可延长NCPCM对车用锂离子电池组的温度控制时间,能够实现车用锂离子电池组的有效热管理。

5 结束语

本文在组合数学质量比模式下研究了不同热导率和相变潜热对添加NCPCM后车用锂离子电池组在不同放电速率下的热特性的影响。主要结论如下:

a. NCPCM在电池热管理方面具有良好的应用前景。与电池组自然对流散热相比,NCPCM可以分别降低2.5 C和3.5 C放电速率下的车用锂离子电池组最高温度,降幅分别达到9.41 ℃和25.56 ℃。

b. 热导率是影响NCPCM电池热管理性能的重要因素。通过添加纳米氧化铝可改善NCPCM的热导率。2.5 C和3.5 C放电速率下的试验结果表明,NCPCM的热管理性能更好。当NCPCM的热导率达到2.1 W/(m·K)时,3.5 C放电速率下车用锂离子电池组的最高温度从67.81 ℃降低到44.16 ℃,温差从3.22 ℃降至2.86 ℃。

c. 在3.5 C放电速率下,当热导率从2.1 W/(m·K)提高到2.9 W/(m·K)和3.6 W/(m·K)时,电池热管理的最高温度仅分别降低了1.17 ℃和1.56 ℃。因此,当NCPCM的热导率达到2.1 W/(m·K)时,提高NCPCM的热导率对提高车用锂离子电池组热管理性能的影响较弱。

考虑到车辆锂离子电池组的最高温度和温差,热导率约为2.1 W/(m·K)和相变潜热约为206.18 J/g的NCPCM3是车用锂离子电池组电池热管理的最佳选择。

参 考 文 献

[1] 袁威, 梁栋, 褚燕燕, 等. 过充电诱发电动车用锂电池热失控行为分析[J]. 中山大学学报(自然科学版), 2022, 61(6): 136-143.

YUAN W, LIANG D, CHU Y Y, et al. Analysis of Thermal Runaway Behaviors of Lithium Batteries for Electric Bicycles Induced by Overcharging[J]. 2022, 61(6): 136-143.

[2] 張文俊, 喜冠南, 朱建新, 等. 混合动力汽车用锂电池组温升控制策略研究[J]. 汽车技术, 2020(3): 10-14.

ZHANG W J, XI G N, ZHU J X, et al. Research on the Temperature Rise Control Strategy for Lithium-Ion Battery Pack in Hybrid Electric Vehicles[J]. Automobile Technology, 2020(3): 10-14.

[3] 练晨, 王亚楠, 何鑫, 等. 相变材料在汽车动力电池热管理中的应用新进展[J]. 汽车技术, 2019(2): 38-47.

LIAN C, WANG Y N, HE X, et al. New Progress in Application of Phase Change Material in Thermal Management of Automotive Power Battery[J]. Automobile Technology, 2019(2): 38-47.

[4] 袁松, 汪怡平, 苏楚奇, 等. 基于相变和液冷耦合的锂电池散热特性研究[J]. 电源技术, 2022, 46(10): 1127-1131.

YUAN S, WANG Y P, SU C Q, et al. Study on Heat Dissipation Characteristics of Li-Ion Battery Based on Coupling of Phase Change Materials and Liquid Cooling[J]. Chinese Journal of Power Sources, 2022, 46(10): 1127-1131.

[5] 李淼, 于永利, 吴剑扬, 等. 高能量密度磷酸铁锂正极设计[J]. 储能科学与技术, 2023, 12(7): 2045-2058.

LI M, YU Y L, WU J Y, et al. Design of High-Energy-Density LiFePO4 Cathode Materials[J]. Energy Storage Science and Technology, 2023, 12(7): 2045-2058.

[6] 贺春敏, 杨翼, 蔡天鏖, 等. 基于Mxene/石蜡CPCM的锂电池热管理系统[J]. 电源技术, 2023, 47(5): 627-631.

HE C M, YANG J, CAI T A, et al. Thermal Management System of Lithium-Ion Battery Based on Mxene/Paraffin Composite Phase Change Material[J]. Chinese Journal of Power Sources, 2023, 47(5): 627-631.

[7] PRADEEP R, VENUGOPAL T. Investigations on Melting and Solidification of A Battery Cooling System Using Different Phase Change Materials[J]. Thermal Science, 2021, 25(4): 2767-2780.

[8] HUANG J H, ZHANG B N, HE M, et al. Preparation of Anisotropic Reduced Graphene Oxide/BN/Paraffin Composite Phase Change Materials and Investigation of Their Thermal Properties[J]. Journal of Materials Science, 2020, 55(4): 7337-7350.

[9] 李妙妙, 丁世云, 周旭峰, 等. 相变材料应用于电池模组散热特性的模拟实验[J]. 电源技术, 2022, 46(1): 51-54.

LI M M, DING S Y, ZHOU X F, et al. Simulation Test on Heat Dissipation Characteristics of Phase Change Materials for Li-Ion Battery Pack[J]. Chinese Journal of Power Sources, 2022, 46(1): 51-54.

[10] VALENTINI F, DORIGATO A, PEGORETTI A, et al. Si3N4 Nanofelts/Paraffin Composites as Novel Thermal Energy Storage Architecture[J]. Journal of Materials Science, 2020, 56(2): 1537-1550.

[11] HOU X, XING Y M, HAO Z L. Multi-Objective Optimization of a Composite Phase Change Material-Based Heat Sink under Non-Uniform Discrete Heating[J]. Applied Thermal Engineering, 2021, 197.

[12] 杜江龙, 杨雯棋, 黄凯, 等. 复合相变材料/空冷复合式锂离子电池模块散热性能[J]. 化工学报, 2023, 74(2): 674-689.

DU J L, YANG W Q, HUANG K, et al. Heat Dissipation Performance of the Module Combined CPCM with Air Cooling for Lithium-Ion Batteries[J]. CIESC Journal, 2023, 74(2): 674-689.

[13] JAFARIPOUR M, SADRAMELI S M, PAHLAVANZADEH H, et al. Fabrication and Optimization of Kaolin/Stearic Acid Composite as a Form-Stable Phase Change Material for Application in the Thermal Energy Storage Systems[J]. Journal of Energy Storage, 2021, 33.

[14] JANDT K D, WATTS D C. Nanotechnology in Dentistry: Present and Future Perspectives on Dental Nanomaterials[J]. Dental Materials, 2020, 36(11): 1365-1378.

[15] NGUYEN M T, WONGRUJIPAIROJ K, TSUKAMOTO H, et al. Synergistic Effect of the Oleic Acid and Oleylamine Mixed-Liquid Matrix on Particle Size and Stability of Sputtered Metal Nanoparticles[J]. ACS Sustainable Chemistry & Engineering, 2020, 8(49): 18167-18176.

[16] 徐東辉, 徐新爱, 刘海峰, 等. 车用锂离子电池剩余使用寿命的混沌时序非线性组合预测模型研究[J]. 汽车技术, 2021(10): 30-36.

XU D H, XU X A, LIU H F, et al. Study on Chaotic Sequence Nonlinear Combination Prediction Model of RUL for Vehicle Lithium-Ion Batteries[J]. Automobile Technology, 2021(10): 30-36.

(责任编辑 斛 畔)

修改稿收到日期为2023年12月10日。