一种低煤层快速装卸辅助运输防爆车的研制

白雪 杨小军

摘要:详细介绍了低煤层快速装卸辅助运输防爆车的设计理念和技术特点,以及与同类产品优缺点分析、存在问题和改进意见,并分析了其经济效益和社会效益。

关键词:薄煤层;辅助运输防爆车

中图分类号:U469 收稿日期:2024-03-19

DOI:1019999/jcnki1004-0226202405016

1 前言

我国薄煤层和极薄煤层资源丰富,分布广泛,且煤质较好,这种煤層的储量占我国全部可采储量的20%左右。然而我国薄煤层机械化开采程度较低,薄煤层产量也低。主要原因是目前辅助运输设备普遍较高,装配功率太大,无法满足采煤机、液压支架等设备的运输。因此采用先进的低矮型大吨位快速装卸的辅助运输车来满足机械化设备的运输安装,以实现薄煤层的安全高效生产。本文着重对低煤层快速装卸辅助运输防爆车的研制进行分析。

2 产品设计理念

低煤层快速装卸辅助运输防爆车项目是针对巷道断面(宽×高)27 m×21 m以下,坡度±14°,铲运≤35 t重物。

该车辆的使用功能是为了快速装卸低煤层工作面的支护设备,主要优势是提高车辆承载能力、增加工作的稳定性、可靠性和作业速度,扩大其使用范围,以保证该车辆具有高效节能特点。

液压系统设计理念采用更换控制阀,利用AMESIM软件进行动力匹配仿真,建立虚拟样机,调节阀的压力实现动力合理分配,使液压系统性能增大25%。铲运装载机构采用三维模型进行动力学分析,使结构更加合理,优化结构件增强机械强度。发动机和传动系统、液压系统的匹配,采用动力学进行分析,并对防爆发动机进行试验,液压关键元件也进行了动态试验。在此基础上建立虚拟样机,实现仿真动力学分析,优化整机性能。以计算机虚拟车型为基础,实现了整车建模、动力学分析、机械强度分析、传动效率分析、动力匹配、铲板机械结构演示等功能[1]。通过建立整机虚拟模型进行优化设计车型,对防爆发动机、关键液压元件、传动元件进行动态试验,使虚拟模型更接近车辆真实工况。

3 主要设计内容

31 铲运装载机构与倾翻液压油缸动力的匹配

铲运装载机构是一种新型高效平稳的装载机构,对车辆的外形尺寸、技术参数进行综合模拟仿真分析,对油缸平衡阀进行压力重新调定,油缸耳子、轴承等重新设计和选型,使其达到性能要求[2]。在AMESIM软件系统中建立了液压系统模型,对其油缸工作过程动态特性进行分析。

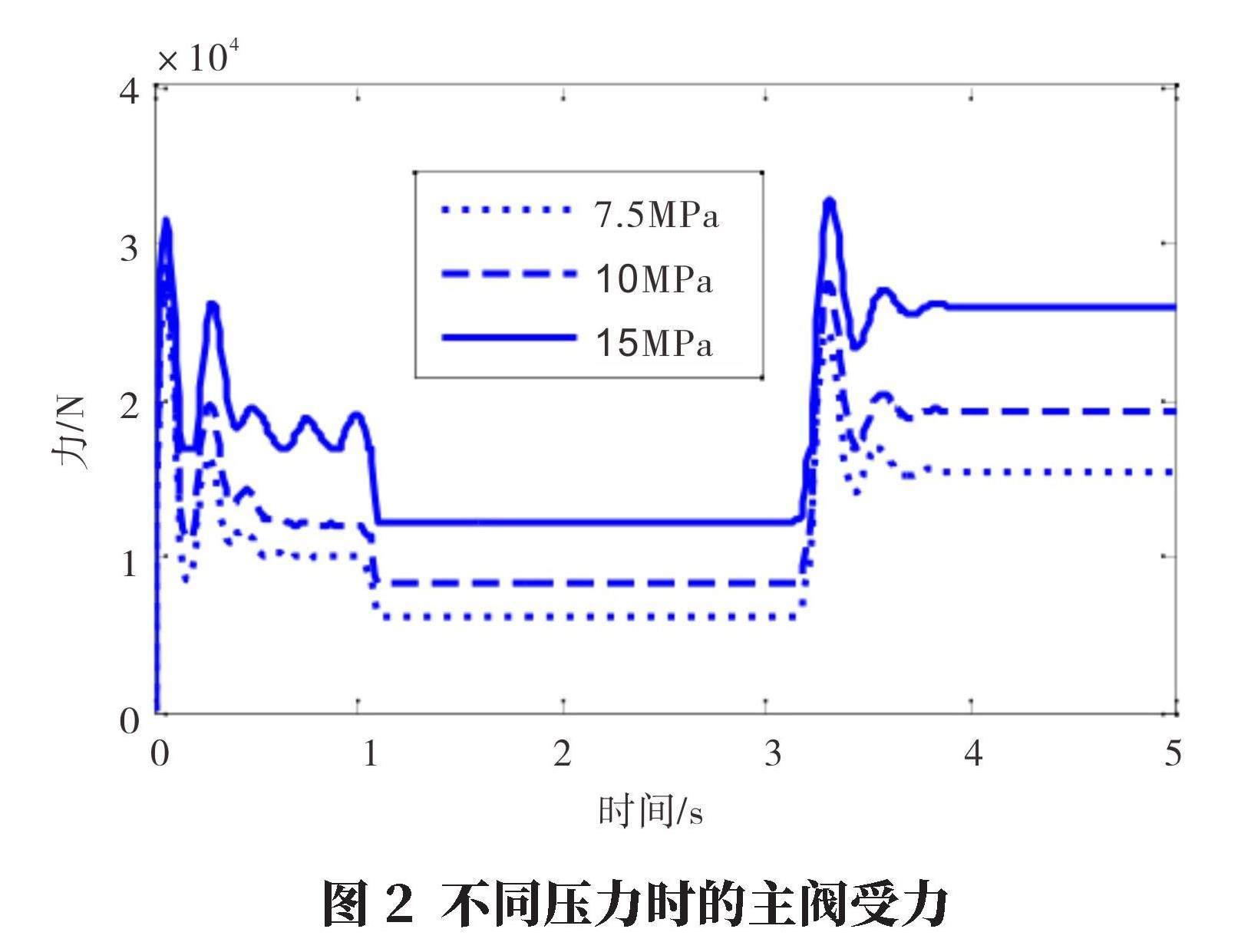

图1所示为在AMESI中搭建的电液比例流量阀的仿真模型,该模型由液压源、主阀、先导泵/马达、负载等部分组成,先导泵/马达的额定排量为6 mL/r,主阀为弹簧阻尼系统,使用元件库中的元件分别表示主阀上腔C、入口腔A、出口腔B,先导泵/马达的流量由伺服电机转速闭环进行控制,负载为溢流阀。

如图2所示,在不同系统压力下,主阀所受到的力不同,压力越大,所受到的力也越大。

32 主要结构的可靠性

a.建立结构件三维模型,利用ANSYS进行强度校核,对其关键可靠性进行分析。优化机械结构,在此基础上优化虚拟样车。

b.采取ANSYS软件有限元分析,生成零件应力、应变、形变图,并检验所设计产品是否性能稳定,是否能够投入到具体工况应用。

321 有限元分析的前期准备

在Geometry 模块中导入各零件模型,设置零件材料的所有参数,大缸筒、大活塞杆、小缸筒均使用45钢制成,设置密度为785 g/cm3,泊松比0269,弹性模量210 GPa,抗拉强度600 MPa,屈服强度355 Pa,然后施加约束力就可以求解分析。

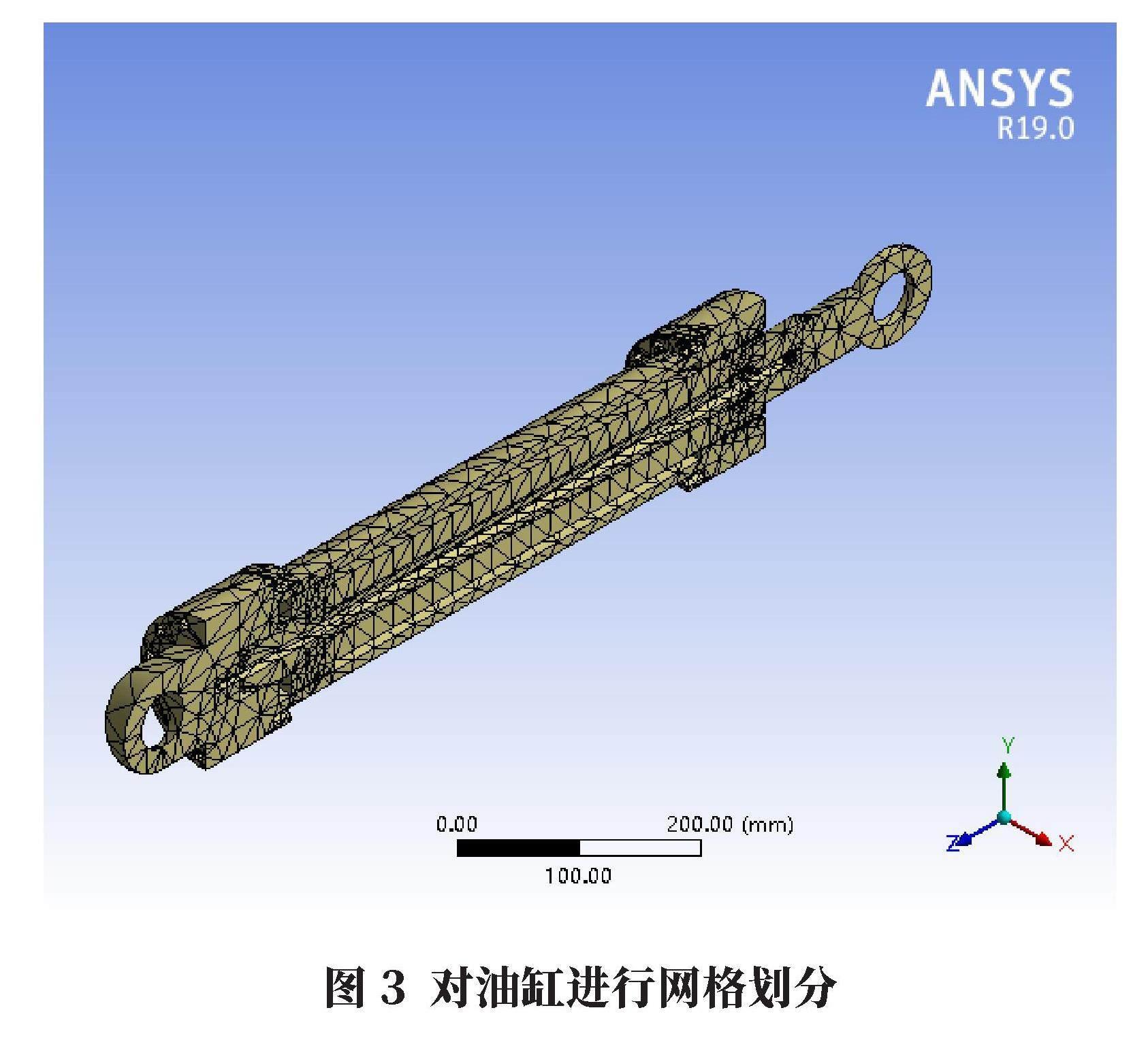

322 有限元分析的网格化

在有限元分析时,系统会默认划分网格。因不同网格划分对后续仿真存在影响,这里选取默认的网格。

323 添加约束力

小活塞杆右侧用锁紧螺母连接在端盖上,施加固定约束;左侧套着小活塞,固定在小缸筒内,添加固定约束。活塞杆内表面承受液压油的压力为23 MPa。大活塞杆即小缸筒Z方向施加0位移约束,套活塞杆的一侧施加固定,另一侧为130 kN。大缸筒左右两侧安装着法兰盘和缸盖,直接施加固定约束。内表面还是承受液压力23 MPa。整体液压缸和大活塞杆施加约束一样,X、Y方向固定,前耳环处铰接,添加130 kN的外力,后缸盖处固定,内部液压油压力为23 MPa。应力应变见图4和图5。

324 液压缸的仿真结果分析

从以上结果可知,缸筒和活塞杆的最大应变为0018,位于大活塞杆与前耳环螺纹连接的位置,最大应力5896 MPa。整体结构最大应力404 MPa,小于抗拉强度。相比较缸筒500 mm的尺寸而言,形变几乎可以忽略不计。这也就表明液压缸整体结构相对稳定,不易产生大的变形,符合安全要求。

33 液压系统优化

利用AMESIM软件,对整车液压系统进行建模分析,输入负载模拟量,对其系统元件和参数进行优化设计。

34 建立整机虚拟模型

以计算机虚拟车型为基础,实现了整车建模、动力学分析、机械强度分析、传动效率分析、动力匹配、铲板机械结构演示等功能。通过建立整机虚拟模型进行优化设计车型,如图6所示。

4 主要技术参数

适用巷道最小宽度27 m,适用最小高度21 m,允许道路最大坡度14°,最大载质量35 t,满载行走速度0~19 km/h,防爆后发动机功率225 kW;转弯半径:≤5 000 mm(内),≤7 800 mm(外);排放指标:满足GB 20891—2014《非道路国三排放标准》[3]。

5 主要优缺点分析

对比国内外30 t、35 t铲板式搬运车:

a.整车高度低,能适应低巷道高度在21 m以下。

b.工作机构为大小臂油缸机构,举升高度可调,可实现低巷道像破碎机机头等大件的快速运输。大小臂油缸机构举升快速,铲运灵活。

c.驾駛室设置在后机架位置,更加安全,防止支架前端对驾驶员造成机械伤害。

d.设置独立叉子和铲板,拆卸铲板后,利用叉子可以快速对接皮带机溜槽。

6 存在问题、改进意见及分析

车辆在井下工业化试验中共暴露出以下几大问题:

a.国三发动机出现高温,尾气排放差等问题,特别在重载上坡时,温度直接达到100°以上。改进方案:提高了散热器散热面积,增大了发动机风扇从780 mm调到直径910 mm,叶片厚度达到5 z,有效地解决了发动机高温问题,将水温控制在85°~90°之间。

b.车辆出现转向慢的问题,特别是在重载情况下。改进方案:将液压系统中主泵排量73 mL/r·min增至80 mL/r·min,提高了转向系统的流量,使转向速度明显加快。

c.车辆后机架发动机仓开裂,后脱钩为螺栓结构容易变形,容易造成机械伤人事故。改进方案:底板厚度从20 mm改为40 mm,两端配重从190 mm改为170 mm。

d.将整车重量重新分配,对发动机舱机械结构重新设计,减少应力集中,后期没有出现开焊问题,后脱钩从螺栓连接改为整板切割成型,增加了结构强度,防止脱开,避免造成机械伤人事故。

e.产品开发方面:由于车辆国三防爆发动机、变速箱(进口)、车桥(进口)成本较高,后期配件维修成本也较高,采购零部件周期长,因此现正在开发国三防爆发动机,加快变速箱、车桥这些元器件的国内技术攻关进程[4]。

7 经济和社会效益

71 经济效益

2022年,开始小批量试制4台样车,后开始进行井下工业化试验,最终确定样车技术状态,完成了该车型的所有工况整车实验,准备批量生产。2023年预计生产10台,2024年50台,2025年80~100台。

低煤层中吨位搬运车市场需求大,单台铲板式搬运车售价为260万元左右,按每年生产80~100台计算,每年可为公司新增产值2亿元~26亿元,净利润可达3 000~4 000万元。新增税收3 100~4 000万元,有利于内蒙古自治区鄂尔多斯市地区经济发展[5]。

72 社会效益

低煤层快速装卸辅助运输防爆车的研制填补了我国低煤层中吨位辅助运输防爆车的技术空白,带动了煤炭行业整体技术水平,提升了我国煤矿液压支架搬家倒面的机械化水平、工作速度、安全性和煤矿企业的综合经济效益。低煤层快速装卸辅助运输防爆车具有自主知识产权,填补了国内空白,可完全替代进口,对提高我国煤矿井下辅助运输效率具有重要的现实意义。

参考文献:

[1]贾清华WC55Y型支架搬运车的研制及工业性试验[J]煤炭科学技术,2013(7):95-97

[2]李杰,张运康,王伟杰WC25E型铲板式搬运车[J]工程机械,2020,51(8):1-8

[3]窦博,冯辉荣,张凌滢,等山区道路车辆转弯行驶稳定性分析与控制[J]海峡科学,2020(2):43-46

[4]侯广志当前国内薄煤层开采难点及解决办法剖析[J]企业导报,2013(9):12-15

[5]苏云辉,马如飞,王利智,等我国现阶段薄煤层的开采难点及解决思路[J]煤矿机电,2013(2):49-52

作者简介:

白雪,男,1990年生,工程师,研究方向为汽车运用工程。