预制可更换人工塑性铰连接的非线性有限元分析

吴成龙 尚育卿 郑灵枫 王其辉 潘昊 赵飞 王明

DOI: 10.3969/j.issn.1671-7775.2024.03.015

開放科学(资源服务)标识码(OSID):

摘要: 为提高装配式框架节点的抗震性能,基于仿生学设计,提出一种具有结构“保险丝”功能的可更换人工塑性铰连接构造,设计了9个不同参数的可更换人工塑性铰试件.利用Abaqus软件,对可更换人工塑性铰试件施加低周往复荷载,探究该构造的破坏模式、滞回性能、刚度退化等抗震特性.研究结果表明:可更换人工塑性铰构造的破坏位置主要集中于翼缘屈曲可更换连接板处,破坏模式为翼缘屈曲可更换连接板屈曲变形和抗剪耗能杆的剪切变形破坏;梁端弯矩-层间位移角的滞回曲线饱满,且有螺栓滑移现象,等效黏滞阻尼系数为0.30~0.45,延性系数为3.64~14.00,表现出良好的塑性变形和耗能能力.

关键词: 塑性铰; 装配式; 低周往复荷载; 有限元分析; 耗能能力

中图分类号: TU391 文献标志码: A 文章编号: 1671-7775(2024)03-0354-08

引文格式: 吴成龙,尚育卿,郑灵枫,等. 预制可更换人工塑性铰连接的非线性有限元分析[J].江苏大学学报(自然科学版),2024,45(3):354-361.

收稿日期: 2022-03-07

基金项目: 山东省自然科学基金资助项目青年项目(ZR2021QE046); 国家自然科学基金资助项目(5220848)

作者简介: 吴成龙(1989—),男,山东青岛人,博士,高级实验师(wuchenglongabc@163.com),主要从事装配式结构抗震研究.

尚育卿(1998—),男,山东济南人,硕士研究生(1591445190@qq.com),主要从事装配式结构抗震研究.

Nonlinear finite element analysis of prefabricated

replaceable artificial plastic hinges

WU Chenglong1, SHANG Yuqing1, ZHENG Lingfeng1, WANG Qihui1, PAN Hao1, ZHAO Fei2, WANG Ming2

(1. School of Civil Engineering, Qingdao University of Technology, Qingdao, Shandong 266033, China; 2. Beijing Urban Construction North Group Co., Ltd., Beijing 101301, China)

Abstract: To improve the seismic performance of prefabricated frame joints, based on bionics design, the replaceable artificial plastic hinge connection structure with the function of structural "fuse" was proposed, and nine replaceable artificial plastic hinge specimens with different parameters were designed. The low cyclic reciprocating load was applied to the replaceable artificial plastic hinge by Abaqus to investigate the seismic characteristics of the structure, such as failure mode, hysteretic performance and stiffness degradation. The results show that the failure position of the replaceable artificial plastic hinge structure is mainly concentrated at the flange buckling replaceable connecting plate, and the failure modes are flange buckling of replaceable connecting plate and shear deformation failure of shear dissipating rod. The hysteresis curve of beam end moment-angle is full with bolt slip phenomenon. The equivalent viscous damping coefficient is 0.30-0.45 with the ductility coefficient of 3.64-14.00, which illuminates that the proposed plastic hinge has good plastic deformation and energy-dissipation capacity.

Key words: plastic hinge; assembly; low cycle reciprocating load; finite element analysis; energy-dissipating capacity

装配式结构是绿色建筑及建筑工业化领域的重点发展和研究方向,应用前景广泛[1].但在现有装配式结构的发展中,存在节点连接构造复杂、施工困难和施工质量难以得到保证等问题[2].因此,有必要在现有装配式结构体系的基础上,不断创新和发展现有梁柱节点的连接构造及其结构体系,建立更加适用于建筑工业化的新型装配式钢-混凝土组合结构.已有学者针对装配式钢-混凝土组合结构的受力及抗震性能方面的问题开展了相关研究.由于装配式钢骨混凝土结构具有承载力高、抗侧刚度大及防火耐高温等特点,装配式钢管混凝土结构能够提升混凝土的抗压性能[3],因而研究较多的主要集中于装配式钢骨混凝土结构[4-5]和装配式钢管混凝土结构[6].徐姝亚等[7]、ZHOU X. H.等[8]等对不同的装配式钢-混凝土组合节点展开了试验,验证了新型装配式钢-混凝土组合节点连接的可靠性和良好的抗震性能,研究的新型节点可进行建筑工业化生产,该研究为工程应用提供参考和借鉴.在有限元分析方面,杜永峰等[9]根据提出的节点构造,通过有限元分析法对节点的滞回性能进行了变参数分析,解析了新型装配式钢-混凝土组合节点在地震作用下的力学响应.在理论研究方面,WU C. L.等[10]、焦安亮[6]基于试验和有限元分析结果,研究了节点的滞回模型,提出了节点抗剪承载力计算公式和设计建议.此外,还有学者对装配式钢筋混凝土柱-钢梁组合节点的力学性能进行了试验和理论分析[11].综上,不同构造形式的新型装配式钢-混凝土组合节点表现出良好的承载能力和耗能性能,但在节点的损伤控制、震后可更换等方面的研究较为匮乏.

为此,基于人类骨关节的仿生学设计,笔者提出一种可更换人工塑性铰构造.为了解新型可更换人工塑性铰构造的受力性能,笔者设计9个可更换人工塑性铰试件,将重点对不同翼缘屈曲可更换连接板的人工塑性铰进行非线性有限元分析,验证翼缘屈曲可更换连接板的“保险丝”功能及其对可更换人工塑性铰抗震性能的影响,为可更换人工塑性铰的性能优化提供参考.

1 预制可更换人工塑性铰设计

1.1 构造设计

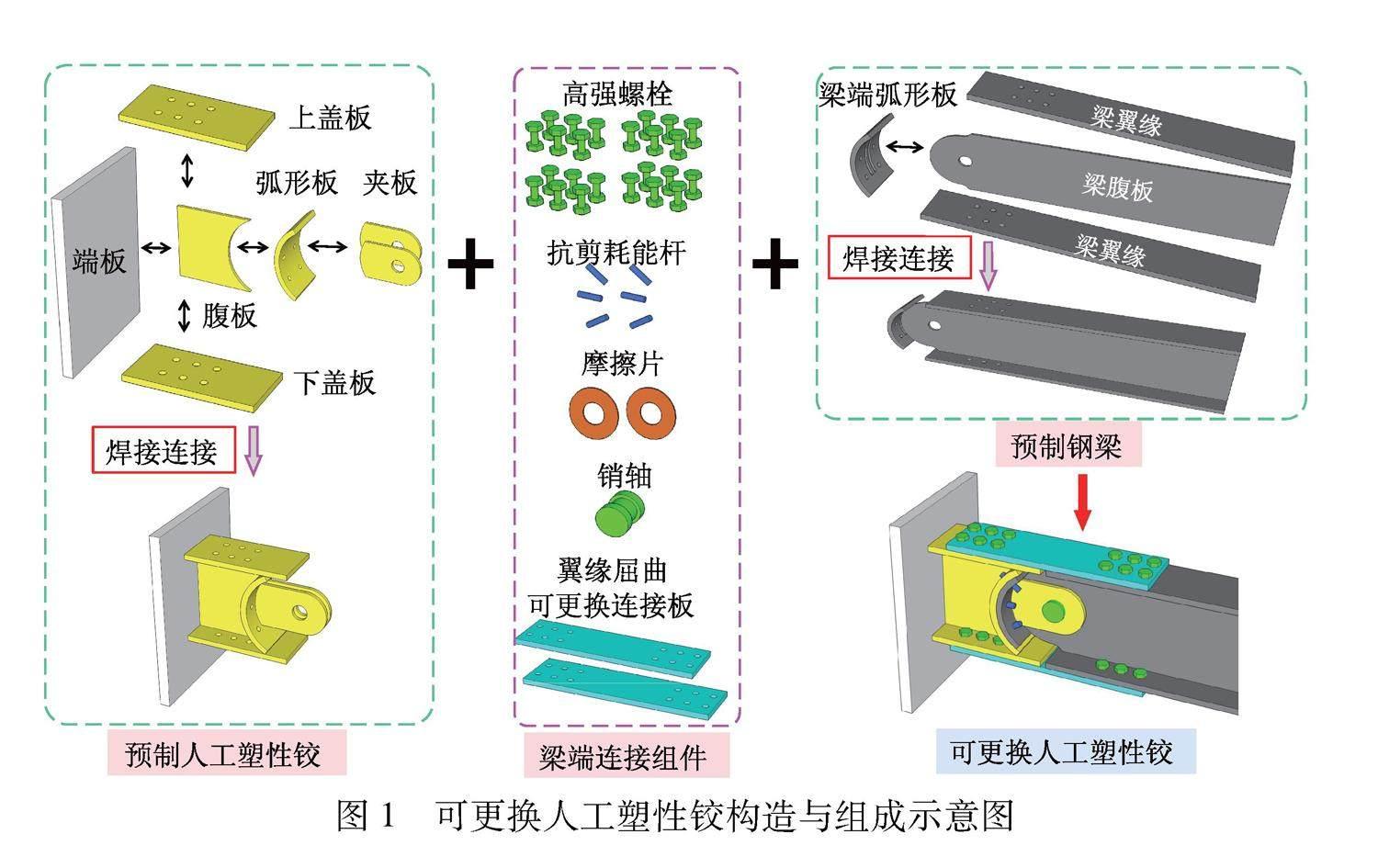

可更换人工塑性铰构造具有承载耗能、可更换、易装配特点,利用其可靠的双重“保险丝”功能,即翼缘屈曲可更换连接板和抗剪耗能杆的特性,可有效控制可更换人工塑性铰的损伤破坏模式、承载能力和延性耗能,实现可更换功能以及保护节点核心区域.同时,在可更换人工塑性铰的夹板之间采用摩擦片的摩擦耗能机制,可进一步提高可更换人工塑性铰的震时能量耗散特性.可更换人工塑性铰的构造由预制人工塑性铰、梁端连接组件和预制钢梁3个部分组成,可更换人工塑性铰构造与组成示意图如图1所示.

梁端连接组件包括翼缘屈曲可更换连接板、抗剪耗能杆、摩擦片、高强螺栓及销轴.翼缘屈曲可更换连接板和抗剪耗能杆主要承担梁端荷载引起的弯矩.当翼缘屈曲可更换连接板发生较大塑性变形时,预制钢梁开始绕销轴发生转动,外部荷载产生的弯矩逐步由抗剪耗能杆承担,发生破坏时可对其进行更换.在夹板之间考虑摩擦片的摩擦耗能机制,可进一步提高可更换人工塑性铰的震时能量耗散特性.销轴主要起到连接和承担竖向剪力的作用.预制人工塑性铰是由盖板、弧形板、腹板、夹板和端板焊接而成.预制钢梁为梁端带弧形板的焊接H型钢.可更换人工塑性铰基本尺寸如图2所示.

可更换人工塑性铰装配步骤如下:固定预制人工塑性铰;吊装预制钢梁,并通过销轴进行定位,在人工塑性铰的夹板与梁腹板之间安装摩擦片;校准螺栓孔位置,安装翼缘屈曲可更换连接板和抗剪耗能杆.

1.2 屈服弯矩设计

图3为可更换人工塑性铰的受力分析示意图.可更换人工塑性铰的转动主要是通过翼缘屈曲可更换连接板的弯曲变形和抗剪耗能杆的剪切变形实现,因此,将翼缘屈曲可更换连接板和抗剪耗能杆的截面屈服弯矩作为可更换人工塑性铰的设计屈服弯矩.

参考文献[12-13],引入屈服弯矩降低系数对可更换人工塑性铰进行屈服弯矩设计,其计算公式如下:

MfMp=γLbLb+Lp,(1)

式中: γ为屈服弯矩降低系数,γ=0.65~0.85;Mp和Mf分别为可更换人工塑性铰和梁端截面的屈服弯矩;Lb和Lp分别为反弯点和端板截面至铰中心O点的水平距离.

翼缘屈曲可更换连接板和抗剪耗能杆的截面屈服弯矩可根据GB 50017—2017《钢结构设计标准》受弯梁截面设计方法进行计算,即

Mf=γxWnfy+mFbR,(2)

式中: γx截面塑型发展系数;Wn为梁净截面模量;fy为钢材屈服强度;m为抗剪耗能杆数量;Fb为抗剪耗能杆在剪切面处的剪力;R为抗剪耗能杆剪切面至铰中心O点的距离.

预制人工塑性铰的截面设计刚度必须大于梁截面刚度,以达到保护节点核心区的目的.可更换人工塑性铰屈服弯矩的设计中,需对截面的几何参数和材料强度等进行调整.

1.3 预期受力状态和工作机理

在地震作用下,可更换人工塑性铰预期受力全过程可划分为弹性、弹塑性和破坏3个阶段.在弹性阶段,小震作用下的节点整体处于弹性受力阶段,翼缘屈曲可更换连接板提供主要的弯矩作用.在弹塑性阶段,中震作用下,仅翼缘屈曲可更换连接板发生塑性变形,并集中消耗能量,其余构件处于弹性阶段.在破坏阶段,大震作用下的翼缘屈曲可更换连接板发生较大的塑性变形,直至屈服,同时抗剪耗能杆发生一定的塑性变形.在该阶段,翼缘屈曲可更换连接板和抗剪耗能杆发生塑性变形,为集中损伤耗能区域,可保护节点核心区不受损坏或仅轻微受损.同时,并不影响梁端绕销轴发生转动,实现可更换人工塑性铰的承载耗能、塑性可控及震后可更换的性能目标.

2 有限元模型的构建

2.1 单元及材料本构

根据试件设计尺寸,通过ABAQUS软件建立了可更换人工塑性铰的有限元模型,如图4所示,图中RP-1和RP-2皆为模型中耦合点;矩阵ΔxΔyΔzθxθyθz表示RP-1和RP-2耦合点处的位移、转角约束情况,其中Δx、Δy、Δz分别为x、y、z方向上的位移,θx、θy、θz分别为x、y、z方向上的层間位移角,1和0分别表示约束和自由.有限元模型中,钢材采用简化混合强化模型,服从Von Mises屈服准则,弹性模量为2.06×106 N/mm2,泊松比为0.3.

模型中端板和销轴设置为刚性体,钢材和高强螺栓的应力-应变曲线[14-15]如图5所示.其中,Q235B和Q345B分别指钢材屈服强度为235和345 MPa;LYP160为低屈服点钢材,屈服强度为160 MPa.

模型中,所有部件均采用C3D8R单元.对于模型中的高强螺栓则简化为哑铃形,螺栓柄和螺母的接触面积与螺栓垫圈的面积相同[10,14-16].此外,在钢材板件的厚度方向、受力较为复杂的核心区及连接区采用网格加密的方法,保证模型计算结果的精确性.

2.2 边界条件及相互作用

模型中,钢材和钢材之间、钢材和螺栓之间均存在接触关系.对于模型中钢材部件之间为焊接连接的均采用“Tie”法,其余各部件之间的接触作用采用面-面接触的有限滑动法,该方法由法线方向和切线方向的面接触组成.其中,面-面接触的法线方向上采用“硬”接触属性,在切线方向上考虑摩擦接触作用的“罚”函数,服从库伦摩擦模型,摩擦系数取0.35.图4模型中,高强螺栓均采用M24(10.9S)高强螺栓,按照3个分析步施加螺栓预紧力.分析步1中,在螺杆的中间截面施加一个较小预紧力(10 kN),目的是保证模型中连接部件之间的平稳接触,防止由于预紧力的突然施加导致的单元节点接触变形较大,从而造成计算不收敛.分析步2中,施加预紧力至设计值(225 kN).分析步3中,采用ABAQUS自带的固定螺杆长度法可以保证后期加载过程中螺栓预紧力的恒定.在耦合点RP-2处采用层间位移角θ对梁端加载进行控制,加载制度如图4b所示.

3 网格无关性验证

以对照试件NO.1-8-160为例,建立了5个分析模型,网格数量分别为4 688、5 632、13 480、15 104和29 524个,其中图4所示模型的网格数量为13 480个.通过在梁端施加单调位移荷载至117 mm(θ=0.080 rad),计算NO.1-8-160在不同网格数量时的有限元计算时间和梁端剪力情况,如图6所示.由图6可知,模型计算时间成本随着网格数量的增加呈线性增长,峰值荷载相对误差均在5%以内.当网格数量为13 480个时,模型各计算时间成本适中,且峰值荷载相对误差最小.综上,所采用的网格数量在计算精度和时间成本上均可满足要求.

4 影响分析

以翼缘屈曲可更换连接板尺寸为主要参数变量,分析翼缘屈曲可更换连接板的耗能能力与损伤控制情况.基于此,文中的预制人工塑性铰构造及预制钢梁均采用Q345B钢材,抗剪耗能杆均采用普通8.8级螺栓,暂不考虑摩擦片的影响.翼缘屈曲可更换连接板的尺寸设置如表1所示.

4.1 应力云图

各试件达到破坏时的应力云图如图7所示.由图7可知:各试件的破坏位置和塑性变形大致相同,应力主要集中在翼缘屈曲可更换连接板和抗剪耗能杆.当翼缘屈曲可更换连接板厚度或材料强度相同时,随着材料强度或厚度增大,预制人工塑性铰和梁端连接处的应力集中区域不断增大.当θ=0.010~0.020 rad时,翼缘屈曲可更换连接板由弹性阶段进入弹塑性阶段,并发生一定的塑性变形,而抗剪耗能杆尚且处于弹性状态,此时可仅对翼缘屈曲可更换连接板进行更换处理.当θ=0.02~0.05 rad时,翼缘屈曲可更换连接板逐渐进入塑性阶段,并发生显著的塑性变形,抗剪耗能杆所承担的部分梁端弯矩增大,加重了抗剪耗能杆的剪切变形,此时可对翼缘屈曲可更换连接板和抗剪耗能杆同时进行更换处理.此外,由于预制人工塑性铰部分的截面刚度较大,其自身变形相对较小,基本处于弹性状态,且能够达到预期受力状态,实现可更换人工塑性铰的损伤变形可控及保护节点核心区的性能目标.

4.2 滞回曲线和骨架曲线

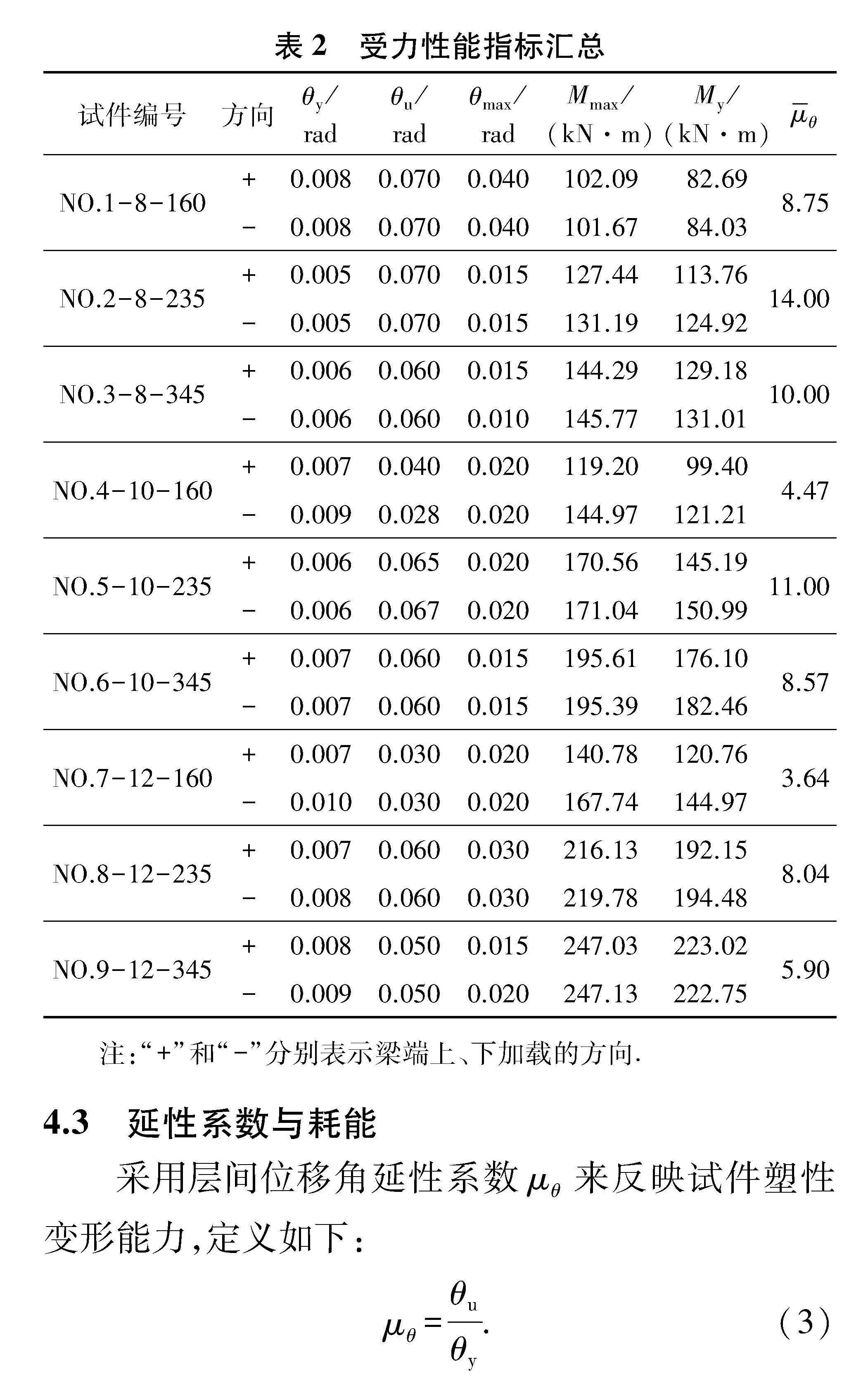

图8为各组试件的梁端弯矩-层间位移角滞回曲线和骨架曲线.表2为各组件的受力性能指标汇总.其中,θy和θu分别为通过Park法计算得到的屈服层间位移角和极限层间位移角;My为屈服点弯矩;Mmax和θmax为峰值弯矩及其对应的峰值层间位移角;μθ为层间位移角延性系数的均值.

由图8a-c可知,当翼缘屈曲可更换连接板材料相同时,滞回曲线整体变化规律基本一致,但随着厚度的增加,滞回曲线越来越饱满.在加载过程中,均有滑移段出现,主要原因在于往复加载过程中,翼缘屈曲可更换连接板与钢梁翼缘之间的摩擦面不断磨损,降低了表面间的抗滑移系数.同时,翼缘屈曲可更换连接板在往复荷载作用下逐渐发生屈曲变形,在厚度方向因拉伸变形减小,增大了螺栓滑移程度.

由图8d和表2可知,各试件的骨架曲线均呈“S”形,在正、反向加载时具有较好的对称性,反映出可更换人工塑性铰良好的抗侧向变形能力.当翼缘屈曲可更换连接板厚度相同时,随着所用材料强度的提高,试件初始刚度逐步增大,屈服弯矩和峰值弯矩逐渐提高,增幅分别为36%~54%和30%~48%.当翼缘屈曲可更换连接板材料强度相同时,随着厚度的增大,试件初始刚度逐步增大,屈服弯矩和峰值弯矩逐渐提高,增幅分别为37%~41%和34%~42%.当各试件达到峰值弯矩后,弯矩值均未出现显著的退化现象,反映了可更换人工塑性铰稳定的退化性能.

4.3 延性系数与耗能

采用层间位移角延性系数μθ来反映试件塑性变形能力,定义如下:

μθ=θuθy.(3)

由表2可知,试件的延性系数均值范围为3.64~14.00,基本满足抗震设计的变形要求.其中,当翼缘屈曲可更换连接板厚度相同时,Q235B钢材的延性系数最大,变形能力最强;当材料强度相同时,延性系数随着厚度的增大逐渐降低,可更换人工塑性铰的塑性转动能力降低,表明翼缘屈曲可更換连接板厚度对可更换人工塑性铰的塑性变形影响较大.

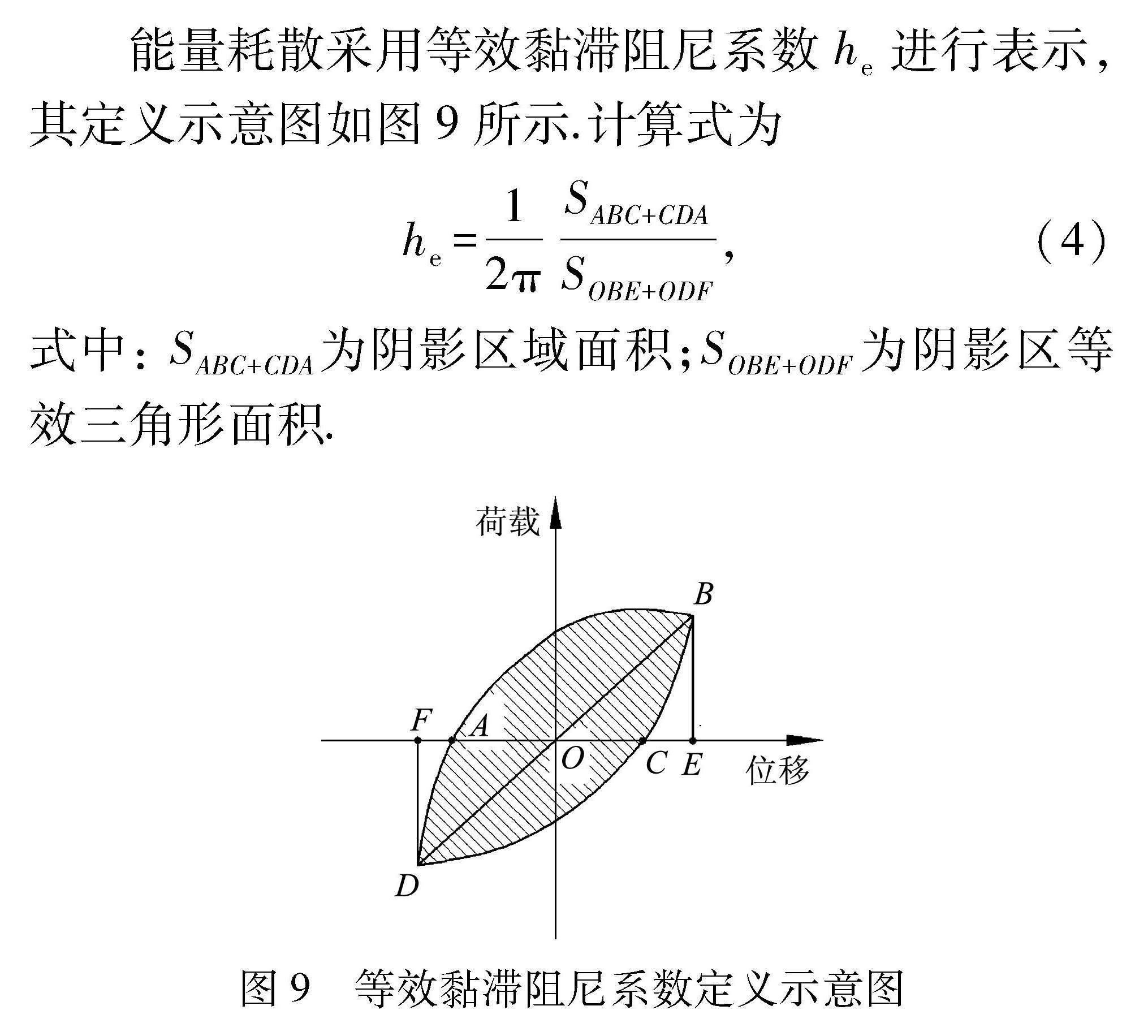

能量耗散采用等效黏滞阻尼系数he进行表示,其定义示意图如图9所示.计算式为

he=12π SABC+CDASOBE+ODF,(4)

式中: SABC+CDA为阴影区域面积;SOBE+ODF为阴影区等效三角形面积.

图10为各试件的能量耗散曲线.图10a中等效黏滞阻尼曲线在加载过程中呈先增长、后下降的趋势,层间位移角为0.015 rad时基本达到峰值,然后开始逐渐衰减,但各试件he值均为0.30~0.45,可更换人工塑性铰表现出稳定的耗能能力.通过对比发现,当翼缘屈曲可更换连接板材料为LYP160时,其初始阶段he值增长最快,之后趋于稳定,反映了低屈服点钢材具有良好的塑性形变和能量耗散特性.由图10b可知:各试件累积滞回耗能随着往复加载次数的增加呈指数增大,表明翼缘屈曲可更换连接板屈服弯矩的增大使其累积滞回耗能增加;材料相同时,其累积滞回耗能随厚度的增大而增加.

4.4 刚度退化

采用环线刚度Kj反映可更换人工塑性铰的刚度退化性能,定义为

Kj=∑ni=1Mij∑ni=1θij,(5)

式中: Mij和θij分别为位移级别为j时,第i次循环的峰值弯矩及其对应的层间位移角,i=1;n为总循环次数.

图11为环线刚度退化曲线.由图11可知,各试件在正、反向加载时的刚度退化规律基本一致.试件刚度退化主要是由翼缘屈曲可更换连接板与钢梁翼缘板间螺栓滑移以及翼缘屈曲可更换连接板塑性变形和损伤累积所致.当层间位移角为±(0.010~0.025)rad时,刚度退化较快;当正、反向加载层间位移角超过0.025 rad时,试件刚度退化逐渐平稳,并且大小趋于一致,但仍保持一定的环线刚度.

综上可知,可更换人工塑性铰在受力和变形方面表现良好.在实际工程设计和应用时,根据其破坏形态、屈服弯矩及延性耗能等指标,可以考虑选用LYP160材料,建议厚度不小于12 mm;當选用Q235B材料时,厚度为10~12 mm;当选用Q345B材料时,厚度为8~12 mm.

4.5 屈服弯矩

根据1.2节中可更换人工塑性铰的屈服弯矩设计,以及有限元分析计算,得到了不同翼缘屈曲可更换连接板影响下,各试件屈服弯矩的设计值与有限元模拟值及两者的比值,具体如图12所示.由图可知,设计值与有限元模拟值之间的相对误差较小,屈服弯矩相对误差为1%~10%,两者比值为0.91~1.01,有效验证了有限元模拟结果的准确性.

5 结 论

1) 可更换人工塑性铰构造的破坏模式为翼缘屈曲可更换连接板屈曲变形和抗剪耗能杆的剪切变形破坏.

2) 可更换人工塑性铰构造的滞回曲线饱满,且有螺栓滑移现象,但仍具有良好的滞回特性和塑性转动能力,能够实现塑性铰的屈服耗能与损伤控制.根据GB 50017—2017,结合可更换人工塑性铰的破坏形态、屈服弯矩及延性耗能等分析指标,选用LYP160材料时,建议厚度不小于12 mm;选用Q235B材料时,厚度为10~12 mm;选用Q345B材料时,厚度为8~12 mm.

3) 根据可更换人工塑性铰的屈服弯矩对比分析,有效验证了基于ABAQUS有限元分析可更换人工塑性铰破坏形态、承载能力、刚度及耗能等抗震特性的可行性和准确性.后期应进一步研究抗剪耗能杆构造(直径、材料)对可更换人工塑性铰抗震性能的影响,明确翼缘屈曲可更换连接板与抗剪耗能杆之间的功能组合性能.

[WT5HZ]参考文献(References)[WT5”BZ]

[1] 王振波,何耀洋,颜军,等. 焊接钢榫卯连接装配式混凝土柱抗震性能分析[J]. 南京工业大学学报(自然科学版), 2022,44(2):187-196.

WANG Z B, HE Y Y, YAN J, et al. Seismic perfor-mance analysis of welded steel mortise and tenon joint assembled concrete columns[J]. Journal of Nanjing Tech University (Natural Science Edition), 2022,44(2):187-196.(in Chinese)

[2] 黄炳生,侯晓祥,林成如. 预制装配式混凝土框架结构施工竖向支撑试验[J]. 南京工业大学学报(自然科学版), 2023,45(3):284-292.

HUANG B S, HOU X X, LIN C R.Experiment on vertical support test for prefabricated concrete frame structure construction[J]. Journal of Nanjing Tech University(Natural Science Edition), 2023,45(3):284-292. (in Chinese)

[3] PAN Z H, SI Q, ZHOU Z B, et al. Experimental and numerical investigations of seismic performance of hybrid joints with bolted connections[J]. Journal of Constructional Steel Research, 2017,138(11):867-876.

[4] 吴成龙,刘继明,谭文娅,等. 预制装配式型钢混凝土干式连接节点抗震性能非线性分析[J].江苏大学学报(自然科学版),2019,40(6):727-733.

WU C L, LIU J M, TAN W Y, et al. Nonlinear analysis of seismic behavior of dry connection joints for prefabricated steel reinforced concrete[J]. Journal of Jiangsu University (Natural Science Edition),2019,40(6):727-733. (in Chinese)

[5] NZABONIMPA J D, HONG W K, KIM J. Experimental and non-linear numerical investigation of the novel detachable mechanical joints with laminated plates for composite precast beam-column joint[J]. Composite Structures, 2018,185:286-303.

[6] 焦安亮. 新型裝配式劲性框撑结构体系及节点抗震性能研究[D]. 重庆:重庆大学,2015.

[7] 徐姝亚,李正良,刘红军,等. 装配式套筒连接CFST柱-RC梁节点抗震性能[J]. 哈尔滨工业大学学报, 2016,48(6):124-131.

XU S Y, LI Z L, LIU H J, et al. Seismic behavior of precast sleeve-connected CFST column to RC beam connection[J]. Journal of Harbin Institute of Technology, 2016,48(6):124-131.(in Chinese)

[8] ZHOU X H, LIU J P, CHENG G Z, et al. New connection system for circular tubed reinforced concrete co-lumns and steel beams[J]. Engineering Structures, DOI:10.1016/j.engstruct.2020.110666.

[9] 杜永峰,李虎,韩博,等. 钢-混凝土组合节点连接PC柱抗震性能影响参数分析[J]. 工程力学, 2020,37(6):110-121,154.

DU Y F, LI H, HAN B, et al.Analysis of influential factors on the seismic behavior of PC columns connected by steel-concrete composite joints[J]. Engineering Mechanics, 2020,37(6):110-121,154.(in Chinese)

[10] WU C L, LIU J M, WANG Q H, et al. Mechanical properties of modular prefabricated steel-concrete composite internal joints under cyclic loading[J]. Journal of Constructional Steel Research, DOI:10.1016/j.jcsr.2020.10646.

[11] KHALOO A, DOOST R B. Seismic performance of precast RC column to steel beam connections with variable joint configurations[J]. Engineering Structures, 2018,160:408-418.

[12] CALADO L, PROENA J M, ESPINHA M, et al. Hysteretic behavior of dissipative welded fuses for earthquake resistant composite steel and concrete frames[J]. Steel and Composite Structures, 2013,14(6):547-569.

[13] VALENTE M, CASTIGLIONI C A, KANYILMAZ A.Dissipative devices for earthquake resistant composite steel structures: bolted versus welded solution[J]. Bulle-tin of Earthquake Engineering, 2016,14(12):3613-3639.

[14] 王萌,钱凤霞,杨维国,等. 低屈服点钢材与Q345B和Q460D钢材本构关系对比研究[J]. 工程力学, 2017,34(2):60-68.

WANG M, QIAN F X, YANG W G, et al. Comparison study on constitutive relationship of low yield point steels, Q345B steel and Q460D steel[J]. Engineering Mechanics, 2017,34(2):60-68.(in Chinese)

[15] LIU X C, HE X N, WANG H X, et al. Bending-shear performance of column-to-column bolted-flange connections in prefabricated multi-high-rise steel structures[J]. Journal of Constructional Steel Research, 2018,145(6):28-48.

[16] WU C L, YU S J, LIU J M, et al. Development and testing of hybrid precast steel-reinforced concrete column-to- H shape steel beam connections under cyclic loading[J]. Engineering Structures, DOI:10.1016/j.engstruct.2020.110460.

(责任编辑 赵 鸥)