电泳共沉积法制备金刚石/Al2O3/玻璃复合涂层的工艺

薛志萍 陆静 毛现艳 黄身桂 郭桦

摘要:以304不锈钢为基体,采用电泳共沉积法制备复合涂层,并通过烧结方式实现涂层在基体的固化。研究电泳共沉积过程中不同悬浮液组成、沉积电压、沉积时间和Al3+质量分数等因素对涂层性能的影响,对涂层进行微观结构表征和力学性能测试,并使用该工艺制备抛光盘,用于蓝宝石的抛光。结果表明:当沉积电压为50 V,沉积时间为6 min,添加质量分数为0.10%的Al3+时,可获得光滑、均匀的金刚石/Al2O3/玻璃复合涂层;复合涂层经450℃烧结3 h后,表面致密均匀,硬度达521 HV,复合涂层的耐磨性、与基体的结合强度均良好;使用抛光盘对蓝宝石进行抛光,可将表面粗糙度降低90.2%。

关键词:金刚石;电泳共沉积;复合涂层;烧结;抛光盘

中图分类号:TB 332文献标志码:A

文章编号:1000-5013(2024)03-0303-11

Preparation of Diamond/Al2O3/Glass Composite Coating by Electrophoretic Co-Deposition Method

XUE Zhiping1,2,3,LU Jing1,2,3,MAO Xianyan1,2,HUANG Shengui1,2,GUO Hua1,2

(1. Institute of Manufacturing Engineering,Huaqiao University,Xiamen 361021,China;2. National and Local Joint Engineering Research Center for Intelligent Manufacturing Technology of Brittle Material Products,Huaqiao University,Xiamen 361021,China;3. Fujian Provincial Key Laboratory of Biomass Low-Carbon Conversion,Huaqiao University,Xiamen 361021,China)

Abstract:Diamond/ Al2O3/glass composite coating was prepared by electrophoretic co-deposition method on 304 stainless steel substrate,and curing of the coating on the substrate was realized through sintering method. The influence of suspension compositions,deposition voltage,deposition time and mass fraction of Al3+on the coating properties during the electrophoretic co-deposition process was investigated. Microstructure characterization and mechanical property testing of the prepared coating were carried out,and polishing discs were prepared using this process for polishing sapphire substrate. The results showed that smooth and uniform diamond/Al2O3/glass composite coating was obtained when the deposition voltage was 50 V,the deposition time was 6 min and Al3+with mass fraction of 0.10% was added. The composite coating had a dense and uniform surface with a hardness of 521 HV after being sintered at 450℃ for 3 h,it also exhibited excellent abrasion resistance and bond strength with the substrate. The surface roughness of sapphire substrate was reduced by 90.2% after polishing using the prepared polishing discs.

Keywords:diamond;electrophoretic co-deposition;composite coating;sintering;polishing disc

涂層通常具有耐磨性、耐热性和耐腐蚀性等优点,在机械、生物医学、化工、航空航天等领域有着广阔的应用前景[1-3]。通过一定的工艺将粉体均匀地涂覆在金属材料表面,得到的复合材料既具有金属材料良好的物理机械性能,又具备粉体的特殊性能,可以使金属材料具有新的性能及应用。目前,在金属材料表面制备涂层的方法主要有等离子喷涂、化学气相沉积、热喷涂和激光熔覆等方法[4-7]。然而,这些制备涂层的方法不仅成本较高,而且涂层因快速熔融后凝固的过程可能出现较大的残余内应力,涂层和基体之间存在孔隙,致密性差,涂覆涂层后的基体会出现孔洞、裂纹,甚至有开裂倾向。

电泳沉积法是一种简单高效的材料制备技术,其基本原理是在外加电场的作用下,悬浮液中带电粒子向电极运动,并在基体电极上聚沉,从而实现可控沉积[8-10]。在电泳沉积过程中,沉积电压、沉积时间和悬浮液体系的性能都会对电泳沉积产生较大的影响[11-12]。采用电泳沉积工艺制备涂层具有诸多优势,一是涂层厚度和形貌可以控制,材料不易团聚,可以在复杂形状或多孔的金属基体表面进行相对均匀的涂覆;二是电泳沉积是一种较为温和的表面涂覆方法,可以避免高温涂覆引起的镶边和脆裂,对沉积层后续处理可以进一步提高涂层与基体的结合力;三是该工艺可控,操作简单且实验设备成本较低[13-15]。电泳沉积法特别适用于制备陶瓷涂层、陶瓷基复合材料、功能梯度材料和抛光工具等[16-18]。

随着材料制备技术向精细化方向发展,单一的研磨材料难以满足市场应用需求,科研人员开始探索不同类型粉体的复合,在不同粉体之间实现协同效应,达到成本低、加工效果好、加工效率高的目的[19-20]。金刚石具有高硬度、高导热性和良好的电子场发射效应等优异的机械和物理性能,被广泛应用于各种脆性材料的加工及抛光工具制备中,是一种极具发展前景的材料[21-23]。氧化铝(Al2O3)导热性差,硬度及耐磨性低于金刚石,高温稳定性好,生产成本低廉,其作为磨料在抛光应用中占据非常重要的位置[24-25]。然而,氧化铝硬度低,磨料容易团聚,导致抛光效率低,使用寿命短。将金刚石和氧化铝进行复合,可降低成本,所制备的复合涂层工具应用范围更广,可以实现较大的经济效益和研究价值。 基于此,本文利用电泳共沉积技术制备金刚石/Al2O3/玻璃复合涂层[26-27],并对制备工艺条件进行探索。

1 实验部分

1.1 原料和试剂

以超细金刚石粉(粒度为1 μm,河南省郑州市恒翔金刚石磨料有限公司)、氧化铝粉末(粒度为1.5 μm,江苏省达西浓纳米科技(常州)有限公司)和玻璃粉(粒度为7 μm,广东省东莞市鼎华新型材料有限公司)为实验原料,以乙醇(分析纯,上海市国药集团)为溶剂,分别制备金刚石悬浮液(金刚石0.25 g,乙醇25 mL,w(金刚石)=1%,w为质量分数)、氧化铝悬浮液(氧化铝0.25 g,乙醇25 mL,w(Al2O3)=1%)、玻璃粉悬浮液(玻璃粉1.5 g,乙醇25 mL,w(玻璃粉)=6%),以及混合悬浮液(w(金刚石)=1%,w(Al2O3)=1%,w(玻璃粉)=6%,V(乙醇)=100 mL,V为体积)。在悬浮液中,加入少量的AlCl3(上海市国药集团)作为离子添加剂,经超声处理5 min,配制均匀稳定的悬浮液。

1.2 涂层的制备

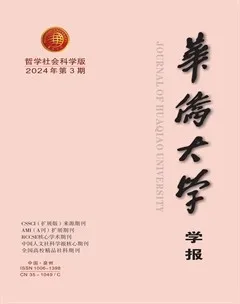

电泳共沉积装置的电极板采用304不锈钢板,尺寸(长×宽×高)为40.0 mm×20.0 mm×0.6 mm,使用前对其进行抛光处理,以保持平整度和表面光洁度,并用乙醇溶液清洗烘干。电泳共沉积装置示意图,如图1所示。

通过双电极体系进行实验,将两块电极放入悬浮液中,电极间距为15 mm。通过dh1722a-5型直流电源(北京市大华无线电仪器有限责任公司)施加恒定電压(50 V),沉积时间为6 min。沉积过程中,正电荷的粒子沉积在负极,负电荷的粒子沉积在正极。沉积后复合涂层在空气中自然干燥24 h。采用箱式电阻炉(河南省郑州市鑫涵仪器设备有限公司)对复合涂层进行烧结固化,烧结时间为3 h,升温速率为5℃·min-1,烧结完毕后,样品随炉冷却。

1.3 分析表征

采用KH-8700型三维视频显微镜(日本HIROX公司)对涂层的三维形貌和划痕的表面形貌进行观察。采用Apreo Sxing型场发射扫描电子显微镜(美国赛默飞公司)对涂层的微观形貌进行观察。采用HV-1000型维氏硬度计(山东省烟台市莱州华银实验仪器有限公司)对450℃不同烧结时间的复合涂层硬度进行测试,测试5个区域,取平均值为最终结果。采用Miliflex 600型X射线衍射仪(日本Rigaku公司)测试涂层的X射线衍射(XRD)图谱,扫描过程的角度范围为10°~80°,扫描速率为5°·min-1。采用MFT-5000型高速摩擦磨损试验机(美国Rtec公司)的划痕模块系统进行划痕试验,使用的洛氏金刚石压头圆角半径为0.2 mm,压头在涂层表面沿某一方向进行划擦,同时在竖直方向上以20 N·min-1的加载速率从小到大均匀地施加载荷,最大载荷为40 N,划痕长度设置为4 mm,为了消除误差,同一样品在不同的位置进行3次测试。采用MFT-5000型高速摩擦磨损试验机(美国Rtec公司)进行涂层耐磨性测试及抛光实验,加工过程中施加载荷为10 N,转速为300 r·min-1。采用BS-214D型精密分析天平(北京市赛得利斯科学仪器(北京)有限公司)称取抛光前、后抛光盘和蓝宝石的质量,取连续3次称量后的平均值,天平的精度为0.1 mg。采用NewView7300型3D光学表面轮廓仪(美国ZYGO公司)测量抛光前、后蓝宝石的表面形貌和表面粗糙度,测试时在蓝宝石表面选择6个不同的检测区域,取平均值为最终粗糙度结果。

2 实验结果与讨论

2.1 电泳沉积实验

2.1.1 电泳沉积机理 经测试可知3种粉体均带负电,以不锈钢板为正极,通电后表面带有负电的粒子定向移动至不锈钢表面上(图2)。

粉体在溶液中作为带电粒子,电泳过程受到电场力的影响,所受的电场力(Fe)与带电量(Q)、电场强度(E)有关,即

Fe=Q×E。(1)

在电场作用下,带负电的粉体向正极加速移动,在加速移动的过程中受到液体阻力的影响,阻力大小(Fr)与阻力因子(f)、电泳速度(v)有关,即

Fr=f×v。(2)

随着电泳速度的增加,粒子受到的阻力也随之增大,当阻力与电场力相等时,即Fe=Fr,此时,粒子达到稳定速度(vs),有

假定粒子为球体,根据斯托克斯(Stokes)公式,此时,粒子稳定速度为

式(4)中:n为液体粘度;R为粒子半径。

由式(4)可知,粒子的带电量、电场强度、粒子半径、液体粘度均会影响磨粒的沉积速度。因此,当粒子尺寸一定的条件下,可以通过调控粒子带电量、通电电压来优化涂层的沉积效果。

2.1.2 单组分电泳沉积条件 复合材料的电泳沉积特性取决于各组分材料的电泳沉积特性。原始的粉体在乙醇溶液中分散得到的悬浮液带负电荷,在正极沉积形成涂层。不同沉积电压下电流随着沉积时间的变化,如图3所示。图3中:U为沉积电压;I为电流;t为沉积时间。

由图3可知:随着沉积时间和沉积电压的增加,两块电极之间的电流增大,使悬浮液中粒子的迁移力增大,更有利于粒子在电极表面进行涂覆;当沉积电压为10~70 V时,金刚石悬浮液的电流变化相对稳定,当沉积电压为90 V时,电流有一定的波动;氧化铝悬浮液受沉积电压影响较大,当沉积电压超过50 V时,电流随着沉积时间的增加而逐步增大,电流不稳定,这可能是涂覆过程中涂层颗粒团聚不稳定导致的;玻璃粉悬浮液的电流受沉积电压的影响较小,相对稳定;在电泳沉积过程中,电流的稳定性对沉积均匀性具有重要影响。

在不同的沉积电压条件下,金刚石悬浮液、氧化铝悬浮液和玻璃粉悬浮液涂层的沉积情况,分别如图4~6所示。

由图4~6可知:当沉积电压较低(U=10 V)时,涂层较薄,无法完全覆盖基体且涂覆不均匀,随着沉积电压的增加,涂层的沉积速率和涂层厚度随之增加;当沉积电压为50 V时,各组分的涂覆效果较好,可以在整个基体上获得相对光滑均匀的涂层;当沉积电压增至90 V时,氧化铝悬浮液涂层的形貌不均匀,出现起皮翘曲的情况,这是由于过高的沉积电压使电流波动过大,导致涂层因颗粒团聚而凸起。综合分析,最佳沉积电压为50 V。

除沉积电压外,沉积时间也对涂层的厚度也有较大影响,因此,在沉积电压为50 V的条件下,以涂层质量(沉积量)为指标进行相关研究。涂层质量随着沉积时间的变化,如图7所示。图7中:m为涂层质量。由图7可知:沉积时间从1 min增至10 min,溶液中的粒子持续地在电极表面涂覆,金刚石悬浮液、氧化铝悬浮液和玻璃粉悬浮液的涂层质量均随着沉积时间的增加而增加。

由此可知,电泳沉积法可以通过调节沉积时间控制涂层的厚度,为了避免涂层过薄或过厚影响涂层质量,选取最佳沉积时间为6 min。

实验研究发现,金刚石悬浮液、氧化铝悬浮液和玻璃粉悬浮液表面均带负电荷,在电泳共沉积过程中都可以在正极发生沉积。然而,由于粒子自身的电荷量较少且不均匀,沉积过程中的电流不稳定,故沉积效果并不理想。为了获得更佳的沉积效果,在悬浮液中添加少量阳离子,阳离子被吸附在粒子表面,使粒子表面带正电,避免正极腐蚀而对衬底的选择限制,有利于沉积的进行。在悬浮液中加入不同质量分数的Al3+后,其电流随着沉积时间的变化,如图8所示。图8中:w(Al3+)為Al3+的质量分数。

由图3,8可知:添加Al3+后,悬浮液电流较未加入之前显著增大,随着Al3+质量分数的增加,电流的增加越加显著;沉积一段时间后,电流在初始时刻减小的幅度较大,随后略有下降,这是因为刚加入Al3+时,悬浮液中粒子表面电荷迅速增加,加快了带电颗粒的定向运动速度,形成了较大的电流,随着自由离子的沉积,电流显著降低。

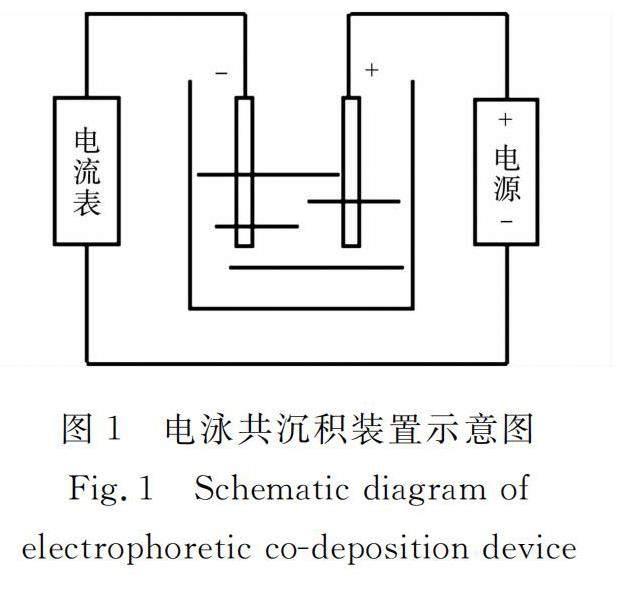

金刚石悬浮液、氧化铝悬浮液、玻璃粉悬浮液涂层的宏观形貌图,如图9~11所示。由图9可知:当Al3+质量分数为0.01%时,单组分涂层的质量较差,这是因为当Al3+质量分数过低时,粒子表面电荷不均匀,带电粒子较少向负极迁移,导致沉积在负极上的粒子较少,难以获得均匀光滑的涂层;随着Al3+质量分数的增加,当Al3+质量分数为0.10%时,粉体颗粒荷电较为充分,电流相对稳定,形成的涂层平整且致密;当Al3+质量分数过高时,悬浮液中粒子表面吸附的Al3+过饱和,剩余的自由离子在电场中的迁移效果优于带电粒子,减弱了粒子之间的双电层和静电斥力,导致悬浮颗粒团聚,影响沉积效果。

由此可知,Al3+质量分数是决定涂层质量的关键因素,当悬浮液中Al3+质量分数为0.10%时,各组分可以成功地获得均匀光滑的涂层。

综上所述,沉积电压、沉积时间和粒子表面带电量均对粉体在不锈钢表面的沉积有重要影响,当粉体质量分数、沉积时间一定时,增加沉积电压会使涂层变厚,从而提高涂层质量。然而,沉积电压过高可能会导致沉积过程中电流不稳定,影响沉积均匀性。当粉体质量分数和沉积电压一定时,延长沉积时间会增加沉积量,并且提高涂层质量。此外,通过添加铝离子可以有效调节溶液中的粒子表面带电量,粒子质量分数越大,表面带电量越大,沉积量也会增加。因此,通过调节这些参数,可在不锈钢表面沉积不同尺寸的粉体,该方法具有很好的适用性。

2.1.3 多组分复合涂层的制备 采用低熔點的玻璃粉作为结合剂,将氧化铝和金刚石两种超细磨料进行复合,实现三相复合涂层的制备。

由单组分涂层的探索条件可知,电泳沉积的沉积电压为50 V,沉积时间为6 min,向单组分悬浮液中加入适量的Al3+可以改变电泳沉积过程中粒子从正极向负极的迁移方向,从而避免正极腐蚀。根据上述单组分粉体的沉积结果,以及粉体在电泳沉积过程中的机理讨论,使用上述电泳沉积的最优条件制备多组分复合涂层。

当Al3+质量分数为0.10%时,在电泳共沉积过程中,混合悬浮液电流随着沉积时间的变化,如图12所示。由图12可知:混合悬浮液电流随着时间的增加而呈减小趋势,沉积时间为6 min时,电流趋于稳定;经过电泳共沉积处理后,多组分复合涂层的表面均匀,无裂纹和凸起等现象。

混合粉体沉积后的形貌图,如图13所示。由图13(a)可知:沉积后的涂层表面平整,混合粉体均匀地沉积在不锈钢表面,且无孔洞和裂痕等缺陷。由图13(b)可知:较大颗粒的玻璃粉均匀地分散在金刚石和氧化铝粉体之间,粉体相互独立且分散较为均匀。

2.2 复合涂层的烧结

为了增强涂层与基体的结合强度,对电泳沉积制得的涂层进行后续热处理。选用低熔点的玻璃粉熔融温度约为400℃,烧结过程中,以玻璃粉为结合剂,达到玻璃化转变温度时,会产生流动相,将金刚石和氧化铝包裹其中。分别采用400,450,500,550℃的烧结温度来确定金刚石/Al2O3/玻璃复合涂层的最佳烧结温度。将金刚石/Al2O3/玻璃复合涂层置于烧结炉中,固化烧结3 h。不同烧结温度下复合涂层的宏观形貌图,如图14所示。图14中:θ为烧结温度。

由图14可知:当烧结温度为400℃时,涂层完全覆盖在基体上,复合涂层的表面较为均匀,与未烧结时基本一致;当烧结温度为450℃时,复合涂层仍较为均匀,此时,玻璃粉熔化,形成流动相,将金刚石和氧化铝融合包覆,形成密实的复合涂层,随着烧结温度的增加,

复合涂层的颜色逐渐加深;当烧结温度为500℃时,表面开始出现微小裂纹;当烧结温度为550℃时,玻璃粉融化和流动过快,出现铺展现象,此时,复合涂层的表面光亮局部出现破损现象。因此,复合涂层的最佳烧结温度为450℃,在这个温度下,复合涂层更加致密均匀,表面不会出现裂纹和破损。

当烧结温度为450℃时,对不同烧结时间(ts)下的复合涂层进行维氏硬度测试,结果如图15所示。由图15可知:当烧结时间较短时,维氏硬度相对较低,主要是因为玻璃粉固化不完全;随着烧结时间的增加,固化变得更加完全,玻璃粉更好地包覆了粉体,形成了致密的涂层,复合涂层的维氏硬度最优。然而,时间过长会导致复合涂层受到热损伤,使涂层硬度降低。

因此,复合涂层的最佳烧结时间为3 h,此时,复合涂层达到最大维氏硬度约为521 HV。

涂层与基体的结合力是评估涂层性能的重要指标之一。划痕试验通常用来定量分析涂层/基体系统的界面结合强度,当加载力达到临界载荷时,涂层开始破损,通过分析划痕表面形貌和摩擦力变化拐点位置,可以确定临界载荷,即涂层与基体的结合力。

涂层划痕试验结果及划痕形貌,如图16所示。图16中:Fl为加载力;Ff为摩擦力;l为划痕长度;Fc为失效临界载荷。

由图16可知:测试得到未烧结的复合涂层失效临界载荷为3.65 N;当烧结温度为400℃时,失效临界载荷为6.27 N,此时,玻璃粉处于熔点附近,仅少量熔融,无法充分包覆金刚石与氧化铝形成致密的涂层,与不锈钢板之间的粘附性相对较弱;当烧结温度为450℃时,玻璃粉完全熔化,可较好地固结金刚石和氧化铝,形成致密涂层,失效临界载荷增大至23.41 N,是未烧结时的6.4倍;当烧结温度为500℃时,涂层与不锈钢之间的结合强度继续增加,但增加不明显,此时的失效临界载荷为24.87 N;当烧结温度为550℃时,玻璃粉融化和流动过快,除了固结金刚石和氧化铝外,部分玻璃粉会在不锈钢板上进行铺展,此时,涂层的失效临界载荷为30.31 N,但过高的烧结温度对涂层表面形貌会产生一定破坏。

为了更清楚地了解烧结前、后复合涂层的微观形貌变化情况,对复合涂层烧结前、后的微观形貌进行观察。复合涂层烧结前、后的扫描电子显微镜(SEM)图,如图17所示。由图17可知:烧结前的复合涂层表面粒子较为松散,粉体之间存在孔隙,致密度较低,较大的颗粒为玻璃粉,玻璃粉均匀地分散在金刚石和氧化铝粉体之间;复合涂层于450℃固化烧结3 h后,玻璃粉完全熔融,金刚石和氧化铝颗粒均匀地镶嵌在玻璃粉黏结相中,整体涂层结构致密,未出现粒子团聚现象。因此,利用电泳共沉积法可以制备较好的复合涂层。

对复合涂层进行物相分析(烧结温度为450℃),烧结后复合涂层的XRD图谱,如图18所示。由图18可知:涂层主要成分是氧化铝和金刚石(C),金刚石的衍射峰分别出现在44.1°,75.4°处;在25.7°,35.4°,37.9°,52.7°,57.7°,66.7°,68.4°和77.1°处可以观察到Al2O3的衍射峰;在26.9°,50.8°处检测到SiO2的衍射峰;SiO2来源于玻璃粉熔融过程的部分析出,而NaAl11O17的衍射峰分别为15.9°,74.8°,其为氧化铝与玻璃粉在高温烧结的条件下的重结晶析出;在XRD图谱中有一个较宽的峰,对应玻璃的非晶态。由此可知,涂层主要由氧化铝、金刚石、少量的SiO2和NaAl11O17组成,烧结过程对金刚石和氧化铝的物相几乎没有任何影响,而玻璃粉熔融后则有助于固化这两者,形成优质的复合涂层。

利用该涂层制备工艺制作抛光盘用于蓝宝石加工,测试涂层磨损量及抛光效果。蓝宝石抛光过程的装置图,如图19所示。制作的抛光盘直径为60 mm,将其固定在高速摩擦磨损试验机平台主轴上,将直径为10 mm的蓝宝石固定在夹具上,进行蓝宝石抛光实验。抛光时施加的压力为10 N,平台转速为300 r·min-1,整个抛光蓝宝石过程中,抛光盘运行平稳。称取抛光前、后抛光盘和蓝宝石的质量,经计算可得复合涂层的磨耗比为0.6。该抛光盘对蓝宝石具有良好的去除效果,且本身耐磨性良好。

对抛光前、后的蓝宝石表面粗糙度进行测试,可得蓝宝石的表面形貌图,如图20所示。由图20可知:抛光前蓝宝石表面存在较多凹坑和缺陷,平均面粗糙度为227.5 nm,抛光120 min后,蓝宝石表面变得光滑,表面凹坑明显减少,粗糙度降低至22.4 nm,抛光后粗糙度降低了90.2%,该抛光盘能实现良好的抛光应用。

3 结束语

以低熔点玻璃粉为结合剂,Al3+为添加剂,利用电泳共沉积法成功制备了致密且均匀的金刚石/Al2O3/玻璃复合涂层。当混合悬浮液中金刚石和Al2O3的质量分数分别为1%,玻璃粉质量分数为6%,Al3+质量分数为0.10%时,施加沉积电压为50 V,沉积时间为6 min,即可获得均匀的金刚石/Al2O3/玻璃复合涂层。烧结温度和烧结时间对涂层的结合强度影响较大,该复合涂层的最佳烧结温度和烧结时间分别为450℃,3 h,此时,金刚石和氧化铝粉体可以均匀地镶嵌在熔融的玻璃相中,复合涂层致密均匀,具有较好的硬度和耐磨性。利用该工艺制备的复合磨料抛光盘可用于蓝宝石抛光,抛光后复合涂层的磨耗比为0.6,蓝宝石粗糙度从227.5 nm降至22.4 nm。该涂层制备工艺所得涂层在抛光过程中耐磨性良好,适用于单组分或多组分抛光工具的制备,在抛光领域具有广阔的应用潜力。

参考文献:

[1]吴振宇,郑光明,颜培,等.表面处理对TiAlSiN涂层刀具表面完整性及切削性能的影响研究[J].中国机械工程,2023,34(1):75-83.DOI:10.3969/j.issn.1004-132X.2023.01.009.

[2]王百公.玻璃粉水泥基涂層材料的制备及防腐性能[J].华侨大学学报(自然科学版),2024,45(2):255-261.DOI:10.11830/issn.1000-5013.202311040.

[3]赵志华,库莉博,蒋菁,等.氧化锆表面粗糙涂层的制备及其生物学性能研究[J].北京口腔医学,2023,31(6):391-395.DOI:10.20049/j.bjkqyx.1006-673X.2023.06.003.

[4]韩波涛,崔新宇,王吉强,等.热喷涂陶瓷绝缘涂层的研究现状与展望[J].热喷涂技术,2023,15(3):1-18.DOI:10.3969/j.issn.1674-7127.2023.03-001.

[5]刘奋军,宁祥,白艳霞,等.AZ31镁合金表面激光熔覆Al-TiC复合涂层微观组织与腐蚀性能[J].复合材料学报,2023,40(2):959-969.DOI:10.13801/j.cnki.fhclxb.20220410.002.

[6]曾芳芳,邱联昌,吴立颖,等.化学气相沉积制备硬质合金刀具涂层研究进展[J].表面技术,2023,52(8):1-26,70.DOI:10.16490/j.cnki.issn.1001-3660.2023.08.001.

[7]林冰涛,张保红,唐亮亮,等.等离子喷涂涂层抗烧蚀性能及微观结构[J].粉末冶金技术,2023,41(3):282-288.DOI:10.19591/j.cnki.cn11-1974/tf.2021110013.

[8]YIN Yanjun,HU Feng,CENG Lehua,et al.Electrophoretic deposition of hybridenergetic filmorganic-inorganic PTFE/AI/CuO[J].Defence Technology,2023,22:112-118.DOI:10.3969/j.issn.2214-9147.2023.04.010.

[9]袁斌霞,陈添忠,朱瑞,等.电泳沉积法制备YSZ涂层的研究进展[J].功能材料,2022,53(6):35-39.DOI:10.3969/j.issn.1001-9731.2022.06.006.

[10]JIN Weiliang,XIAO Saijun,KOU Qian,et al.Preparation of diboride coatings by electrophoretic deposition in nanoparticle-containing molten inorganic salts[J].Materials Letters,2022,306:130908.DOI:10.1016/j.matlet.2021.130908.

[11]王晓静,边超群.电泳沉积制备氧化铋涂层的研究[J].功能材料,2020,51(6):120-126.

[12]田孟娜,林章飞,吴文鹏,等.电泳沉积技术在生物合金上的应用[J].化学研究,2022,33(2):181-188.DOI:10.14002/j.hxya.2022.02.013.

[13]DE RICCARDIS M F,CARBONE D,RIZZO A.A novel method for preparing and characterizing alcoholic EPD suspensions[J].Journal of Colloid and Interface Science,2007,307:109-115.DOI:10.1016/j.jcis.2006.10.037.

[14]GUO Xiaogang,LI Xueming,LI Hongru,et al.A comprehensive investigation on the electrophoretic deposition (EPD) of nano-Al/Ni energetic composite coatings for the combustion application[J].Surface and Coatings Technology,2015,265:83-91.DOI:10.1016/j.surfcoat.2015.01.056.

[15]杜佳恒,范鑫丽,肖东琴,等.电泳沉积制备微弧氧化钛表面氧化镁涂层及其生物学性能[J].无机材料学报,2023,38(12):1441-1448.DOI:10.15541/jim20230198.

[16]YIN Yanjun,LI Xueming.Electrophoretic deposition and characterization of an Al/CuO energetic film with a porous hollow microsphere structure[J].Journal of Materials Engineering and Performance,2020,29:1375-1383.DOI:10.1007/s11665-020-04631-1.

[17]趙建玲,王晓慧,郝俊杰,等.电泳沉积及其在新型陶瓷工艺上的应用[J].功能材料,2005,36(2):165-172.

[18]XUE Zhiping,LU Jing,HUANG Hui.Fabrication and application of CNT fiber-ultra-fine diamond composites via electrophoretic deposition and instantaneous Joule-heating method[J].Diamond and Related Materials,2022,128:109221.DOI:10.1016/j.diamond.2022.109221.

[19]孙加营,方杨飞,张一波,等.CuO修饰CeO2纳米复合磨料的制备及抛光性能[J].材料导报,2023,37(3):110-114.DOI:10.11896/cldb.22120092.

[20]周晨,许向阳,林顺天,等.DND@CeO2核壳型磨料的制备及其在蓝宝石表面的抛光机理研究[J].矿冶工程,2021,41(2):115-120.DOI:10.3969/j.issn.0253-6099.2021.02.028.

[21]YAN Guanyu,SUN Yubin,CRISTEA D,et al.Cutting performance and wear mechanism of multilayer diamond-coated tools[J].Advanced Engineering Materials,2023,25(19):2300368(1-14).DOI:10.1002/adem.202300368.

[22]王紫光,刘金鑫,尹剑,等.细粒度金刚石砂轮超精密磨削硅片的表面质量[J].中国机械工程,2023,34(2):245-251.DOI:10.3969/j.issn.1004-132X.2023.02.015.

[23]尹翔,刘金美,刘一波,等.钎焊金刚石工具的研究现状与展望[J].粉末冶金工业,2023,33(5):1-9.DOI:10.13228/j.boyuan.issn1006-6543.20230071.

[24]张仁杰,张振宇,李玉彪,等.304不锈钢绿色化学机械抛光[J].表面技术,2022,51(5):325-335.DOI:10.16490/j.cnki.issn.1001-3660.2022.05.033.

[25]LIU Guangxin,ZHAO Yugang,LI Zhihao,et al.Investigation of spherical Al2O3magnetic abrasive prepared by novel method for finishing of the inner surface of cobalt-chromium alloy cardiovascular stents tube[J].Micromachines,2023,14:621(1-16).DOI:10.3390/mi14030621.

[26]WANG Y H,CHEN Q Z,CHO J,et al.Electrophoretic co-deposition of diamond/borosilicate glass composite coatings[J].Surface and Coatings Technology,2007,201:7645-7651.DOI:10.1016/j.surfcoat.2007.02.037.

[27]LU Jing,LUO Qiufa,MAO Xianyan,et al.Fabrication of a resin-bonded ultra-fine diamond abrasive polishing tool by electrophoretic co-deposition for SiC processing[J].Precision Engineering,2017,47:353-361.DOI:10.1016/j.precisioneng.2016.09.009.

(责任编辑:钱筠 英文审校:吴跃勤)