基于AM623的磨床数控系统开发及应用

李丽颖 汪木兰 张华 金应威

关键词:微处理器;数控系统;磨床

中图分类号:TG596;TP311.52 文献标识码:A

0 引言

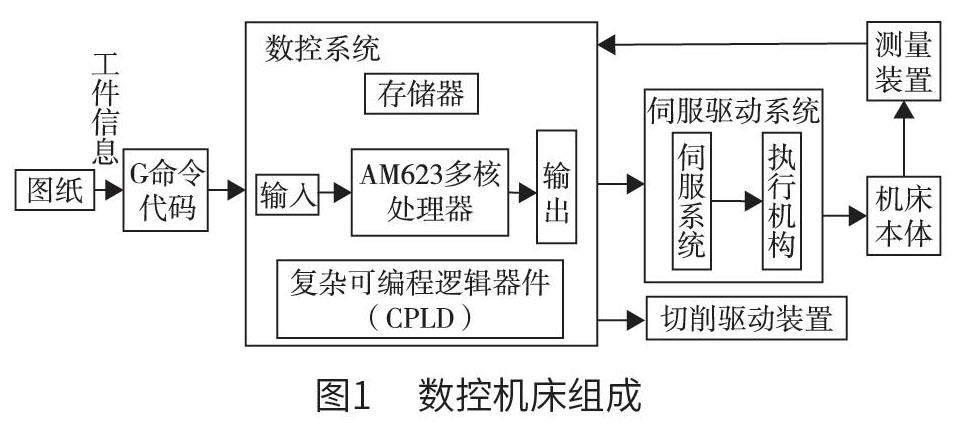

数控机床主要由数控系统、伺服驱动系统、切削驱动装置和机床本体等组成,如图1 所示。其中,作为核心单元的数控系统主要由AM623 多核处理器、存储器、输入、输出和复杂可编程逻辑器件(complex programmable logic device,CPLD)等组成。对于经济型和普及型数控机床,数控系统通常采用单微处理器和脉冲式伺服接口形式,而对于高端数控机床一般采用高性能多微处理器和高速现场总线的硬件架构。

为了满足对磨床的高精度、高速度和实时性等要求,本文基于“AM623+CPLD”的硬件架构,移植RT-Linux 实时操作系统,开发数控磨床加工的功能模块,设计了一款开放程度高、性能优越、可移植性好的嵌入式数控系统,并应用于实际磨床产品。

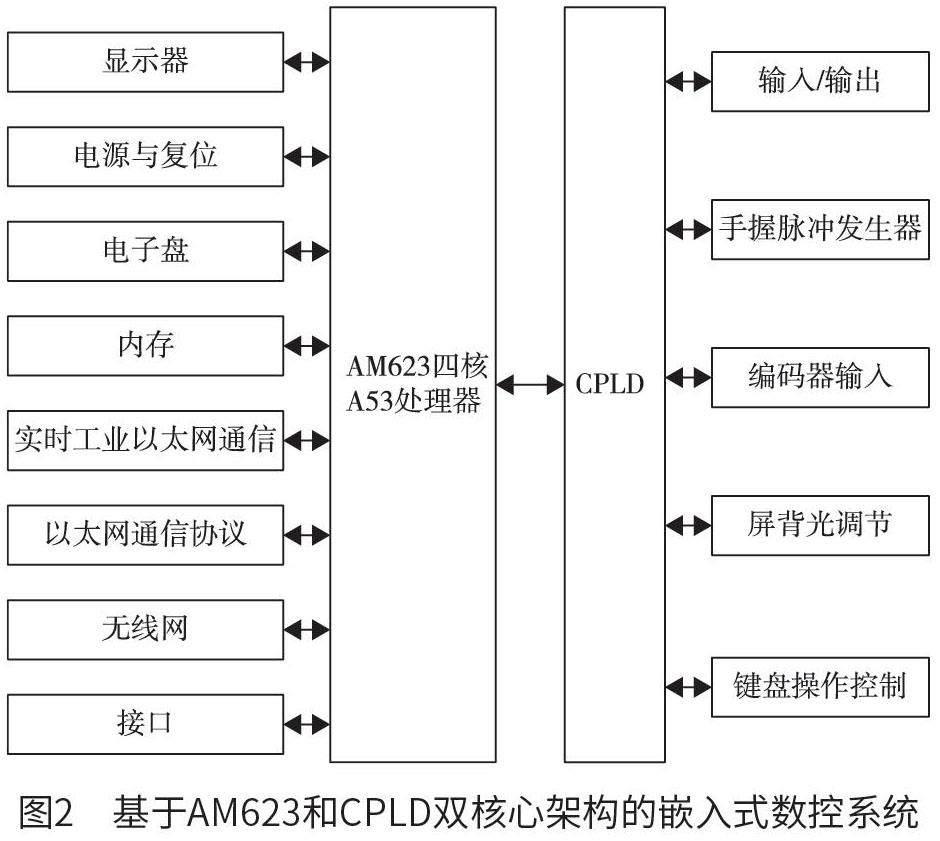

1 数控系统硬件设计

ARM 微处理器不仅中断资源丰富,而且多任务调度能力强。目前采用嵌入式数控系统方案,主要以ARM 架构微处理器AM623 为控制核心,辅以CPLD 的逻辑处理能力,从而满足数控系统的高速实时数据处理及接口数据交换的需求。如图2 所示,“AM623+CPLD”双核心架构的嵌入式数控系统主要由AM623 和CPLD 核心电路模块、存储模块、供电电源模块、网络通信模块、编码输入/ 输出(input/output,I/O)模块、按键输入模块和液晶显示模块等组成。AM623 作为主处理器, 主要运行数控系统软件,实现通信、系统诊断、加工程序解释等功能。而CPLD 主要负责逻辑处理和运动控制等辅助功能,AM623 和CPLD 之间采用通用存储控制器(general purpose memory controller,GPMC)32位高速并行总线连接,二者共同负责人机交互接口功能[1]。显示器电路将测试图片导入系统,验证图片是否在显示器中正常显示;电源与复位电路负责测试各个点电压值,分别用万用表、示波器测试电压的稳态值和动态值,验证上下电和正常工作过程中的电压是否与预期一致;电子盘电路负责将测试文件导入系统,重新上电,然后再从系统导出文件,验证导出的文件是否和导入文件一致;内存电路负责向内存映射对应的地址并写入测试数据,然后再从该地址读出数据,验证读出的数据和写入的数据是否一致;实时工业以太网通信电路负责连接上位机系统,验证连接是否正常、发送数据是否成功、接收数据是否成功等;以太网通信协议电路负责连接传输控制协议(transmission control protocol,TCP)网络调试助手系统,验证连接是否正常、发送数据是否成功、接收数据是否成功等;无线网电路负责连接Wi-Fi 调试助手系统,验证连接是否正常、发送数据是否成功、接收数据是否成功等;接口电路负责连接串口调试助手系统,验证连接是否正常、发送数据是否成功、接收数据是否成功等;手握脉冲发生器电路负责将外挂手轮接入系统,手摇手轮旋转一定角度,验证系统接收到的角度值是否和实际值一致;编码器输入电路负责将外挂编码器接入系统,旋转一定角度,验证系统接收到的角度值是否和实际值一致;屏背光调节电路负责调节显示屏的亮度,验证实际的亮度是否和预期一致;键盘操作控制电路负责验证系统接收到的键值是否和按下的键值一致,是否存在某个键没反应、键值错误等问题。

磨床数控系统硬件设计过程中,基于AM623四核A53 处理器和CPLD 的功耗, 合理选择外围器件,有效控制了整个系统的功耗,并且不需要额外添加散热器(如风扇等),系统具有良好的散热稳定性,降低了系统的维护成本。该数控磨床开发平台包含的硬件资源如下:AM623,1.4 GHz 高速核心处理器; 电子盘(NANDFLASH),512 MB 存储磨床数控系统运行数据以及用户参数;RS422,主轴增量式编码器,输入口光耦隔离,输出口只用ULN2803A 达林顿管驱动;RS485、RS232, 连接计算机或其他外设部件,扩展输入/ 输出口,监控数控磨床加工过程;以太网控制自动化技术(ether control automationtechnology,EtherCAT),即高性能的实时以太网通信协议,提供穩定可靠的实时通信;TPS65219,自带3 个BUCK 转换器和4 个VLDO 线性调压器的电源管理芯片;2 路USB 2.0,数据传输接口。

1.1 AM623 核心电路设计

数控系统的主处理器采用德州仪器公司(TI)提供的 AM623 作为处理器核心,AM623 是由四核ARM Cortex-A53+ 单核ARM Cortex-M4F 组成的高性能低功耗异构多核处理器。处理器ARMCortex-A53(64-bit)主处理单元主频为1.4 GHz,ARM Cortex-M4F 实时处理单元主频为400 MHz,具有可与CPLD 高速通信的GPMC 并行接口,同时支持双屏异显。接口资源丰富,主要包括3x 控制器局域网灵活数据速率(controller area networkflexible data-rate,CAN-FD)、9x 通用异步收发器(universal asynchronous receiver/transmitter,UART)、多路通用输入/ 输出口(general purposeinput/output,GPIO)、通用串行总线(universalserial bus,USB)、低电压差分信号(low voltagedifferential signaling,LVDS)、液晶显示屏(liquidcrystal display,LCD)、集成电路总线(interintegratedcircuit,I2C)、串行外设接口(serialperipheral interface,SPI)等。

1.2 系统电源模块设计

安全可靠的电源是保证系统正常工作的前提,磨床系统中的微控制单元(microcontroller unit,MCU) 四核AM62X 所需电源有3.3 V 的I/O 电源、1.8 V 的晶振、0.75 V 和0.85 V 的核电源以及1.2 V 的双倍数据速率(double data rate,DDR)电源等,通过查找大量电源芯片资料并基于整个系统考虑,本文选择TPS65219 为AM62X 单独供电。TPS65219 是一种电源管理芯片,其内部设有3 个直流转直流(DC-DC)转换器和4 个低压差线性调压器(low dropout regulator,LDO)。Buck1 DC-DC转换器可提供3.5 A 的电流,Buck2 和Buck3 可分别独立提供2 A 的电流。每个转换器的默认输出电压都可以通过I2C 接口进行单独设置,LDO1和LDO2 在0.6 ~ 3.4 V 的输出电压范围内支持400 mA 的输出电流,LDO3 和LDO4 在输出电压范围为1.2 ~ 3.3 V 时,支持300 mA 的输出电流,这些设计可以满足AM623 所需多种电压电源的需求。

除TPS65219 为AM623 专门供电以外,主板电路还需提供5 V 和3.3 V 电源,继电器、开关等还需要24 V 电源供电。因此,在主板上还设计了两个电源电路,分别提供5 V 和24 V 电源。此外,3.3 V 电源使用调压芯片来实现,AMS1117 是一款800 mA 低电压调压器,可以采用降压方式实现对电压的稳定输出。

1.3 CPLD 逻辑控制电路

数控磨床控制系统使用的另一个核心功能器件是 CPLD,本文选择的是深圳市紫光同创电子有限公司的PGC1KG_LPG144 [2]。本文的磨床数控系统中,CPLD 主要实现的功能包括插补算法的硬化运算实现、对交流伺服系统的控制(使能、方向和进给速率)、转速反馈编码脉冲倍频计数、手轮脉冲计数、手轮驱动伺服进给控制、刀具选择、卡盘卡紧和润滑油开关控制,以及通过直接数字合成(direct digital synthesis,DDS)生成指定频率的脉冲和对磨床数控系统加工过程的实时监控,实现数控系统中的数字差分分析(digital differentialanalyzer,DDA)直线插补运算,确保零件加工过程中精确的路径规划和运动控制,使整个系统处于安全可靠的运行状态[3]。

1.4 电子盘和DDR4 内存模块设计

电子盘(NAND FLASH)的CE# 信号可以启用或禁用目标中的一个或多个模具。对于16 Gb 的设备,CE1# 控制前8 Gb 的内存;CE2# 控制第2个8 Gb 的内存。传输数据使用的是16 位数据总线,通过16 位数据总线进行数据的读取和写入,每次可以同时传输16 位的数据,提高了数据传输的效率和速度,满足大数据吞吐的需求。因此,存储磨床系统运行程序以及设置用户参数的内存模块采用NAND FLASH。

目前市面上采用的内存条主要有LPDDR4 和DDR4 两种[4]。LPDDR4 属于低压版本,主要有1.1 V和1.8 V 两种类型。而AM623 嵌入式系统中的电压分别为3.3 V、1.8 V、1.2 V 和0.85 V 等。如果使用LPDDR4 還需做调压处理,考虑到设计的数控系统主要用于工业领域,对系统功耗要求不是特别高,因此选用DDR4 作为内存条,且DDR4 内存电路在工作频率、容量、能耗、带宽和扩展性等方面都具有优势,可以提供更高的性能和更好的用户体验。

DDR4 有x4、x8 和x16 共3 种版本同步动态随机存取内存(synchronous dynamic random accessmemory,SDRAM),分别代表了其数据队列(data queue,DQ)输入/ 输出总线宽度。AM623 的DDRDQ 总线有16 根,如果用x4 或x8 版本的DDR4芯片就需要多个芯片,所以最终选用了x16 版本的DDR4 芯片。

1.5 其他外设接口设计

其他功能模块主要包括伺服驱动模块、输入/输出模块、编码器计数反馈、RS485 通信以及网络通信模块等。

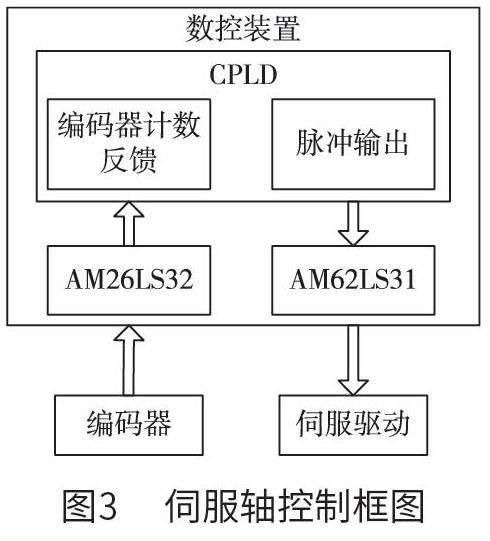

伺服轴控制也是数控装置最基本的功能,通常采用脉冲式伺服轴接口,其可以通过方向脉冲信号指示转动方向,通过反馈计数信号获取位置信息,实现对伺服轴的精确控制和定位。伺服轴控制框图如图3 所示。

RS485 通信电路是一种差分传输串口,抗干扰性强,传输速度最高可达10 Mb/s,且可连接多个从站,方便建立网络设备。设置RS485 通信接口主要是方便数控系统连接上位机,满足高档数控系统需要,并可扩展I/O 端口,控制更多的伺服轴,甚至还可以连接其他RS485 通信设备[5]。

主轴采用增量式光电编码器,将主轴编码输入信号设计成差分信号,通过AM26L32 芯片接收和抑制同步噪声,处理后的信号发送到CPLD 进行计数,完成编码器计数反馈的过程。

磨床数控系统设计了两路网口电路:一路采用TCP/IP 协议;另一路采用EtherCAT 协议。当其中一路网络通信出现问题时,系统可以自动切换到另一路网络通信,从而保证系统的稳定性和可靠性[6]。

2 磨床数控系统软件移植和设计

多核微处理器可以为数控系统提供强大的计算能力和计算资源,基于多核微处理器的数控系统需要实时操作系统支持,从而实现各种应用模块与应用程序。本文选择了RT-Linux 操作系统作为数控磨床系统的运行环境,RT-Linux 移植流程如图4所示。

RT-Linux 操作系统是一种实时操作系统,具有支持多线程多任务、内核组成模块化、源码代码开放、良好的移植性以及实时性等优点[7]。由于RTLinux采用双内核结构(Linux 内核和实时内核),因此在RT-Linux 应用中存在两个域,即实时域和非实时域。为了在AM623 处理器中移植RT-Linux操作系统,首先需要在计算机上对标准的Linux 内核源代码进行实时补丁,然后重新编译,进而生成实时的Linux 内核RT-Linux。此外,由于嵌入式系统对软件规模有严格要求,因此还需要对实时操作系统进行适当的裁减,包括内核、库、文件系统和启动脚本等方面,以更好地满足磨床数控系统的需求。移植后进行数控系统功能软件设计,包括代码解释以及DDA 直线插补模块。设计完成的磨床数控系统既能满足磨床数控加工过程中的实时性要求,也为用户对RT-Linux 系统进行二次开发以及系统功能裁剪提供便捷的途径[8]。

3 应用与评估

通过对控制系统硬件和软件的深度开发,将基于“AM623+CPLD”开发的数控系统应用于磨床设备中,并对磨削加工功能和实际效果进行了试加工和综合评估,数控磨削加工调试现场图如图5 所示。结果表明,使用AM623 构建数控系统可以实现用户的高质量磨削要求,提高了生产效率,具有节能优势,并且已经交付使用,效果较好,达到了合同指标。

4 结语与展望

本文设计了以AM623 作为主处理器、RTLinux实时操纵系统作为开发环境的磨床数控系统软硬件平台,构建了一个具有高实时性、开放性、多功能、低成本等特点的数控系统。

未来计划进行系统模块化、标准化的二次设计,优化模块功能,进一步提高系统可靠性,尽快形成高性能磨床数控系统系列产品,实现推广应用,并逐步拓展到其他机床装备行业。