热塑性树脂增韧环氧树脂复合材料研究进展

李璇蕊, 郑婷, 王晓东, 张晓红, 乔英杰

(哈尔滨工程大学 材料科学与化学工程学院,黑龙江 哈尔滨 150001)

环氧树脂是应用最广泛的热固性材料之一[1],具有固化收缩率低、固化时间短、优异的附着力、机械强度高以及耐化学腐蚀等特性[2-5]。环氧树脂在航空航天、海洋工程、化工防腐、环保涂料、民生民用等领域有广泛应用,以廉价、稳定、安全、高性能、高性价比等特点稳居热固性树脂市场的重要位置[6-10]。但是环氧树脂由于其交联密度大,其固化体系存在脆性大、韧性差、耐冲击性差等缺点,限制了其在冲击载荷较大领域的关键材料方面应用[11]。因此,环氧树脂的改善及强韧研究仍是国内外研究的焦点和热点。目前环氧树脂的增韧方式主要包括弹性体[12]、热塑性树脂[13]和刚性颗粒[14]等,采用热塑性树脂增韧环氧树脂[15]。热塑性树脂增韧环氧树脂通过改变交联网络的化学结构来提高网络的分子活性。热塑性树脂增韧环氧树脂的具体机理是通过对裂纹扩展的约束和闭合作用[16],横穿于环氧树脂基体内部,作用于裂纹生长的前端,可以阻止裂纹的进一步扩张。热塑性树脂的联结力固定在裂纹的两端,防止扩张,阻止生长。本文从几种常用的增韧环氧树脂的热塑性树脂以及改性热塑性树脂出发,全面综述了近年热塑性树脂增韧环氧树脂的研究现状。

1 聚醚醚酮增韧环氧树脂研究进展

聚醚醚酮(PEEK)为半结晶且坚韧的高分子量聚合物,具有密度小、耐高温、耐化学腐蚀以及加工性能好等特点,由英国ICI公司于20世纪90年代末开发研制成功并在1980年实现了工业化生产[17]。PEEK及其复合材料具有优异的力学性能,是理想的增韧环氧树脂材料。PEEK增韧环氧树脂主要以混溶的形式进行,其混溶性及共混物的可加工性可以通过控制分子量,将末端官能团或庞大的侧基结合到主链上来改善。胡兵等[18]将磺化法改性后的PEEK作为增强材料加入环氧树脂体系,制备PEEK/EP共混体系。只需要加入少量的改性PEEK,其耐冲击性比纯EP提高了107%,且浸润性、耐热性和体系稳定性都有明显提升。此后,陆续的有研究人员开始研究改性后PEEK作为增强材料时对EP的增韧效果。改性PEEK的方法主要有物理改性和化学改性,物理改性主要包括表面改性、熔融共混、填料填充等;化学改性主要包括化学接枝法、共聚改性等。

1.1 物理改性聚醚醚酮增韧环氧树脂研究进展

目前物理改性PEEK的方法中表面改性主要包括紫外线照射、惰性气体处理、超声处理等;熔融共混制备的复合材料可以具备共混材料的综合性能,主要选择与PEEK亲和性较好的纤维、晶须等;填料填充通常是在PEEK中添加增强材料以达到增强的目的,一般使用金属粉或者纳米粒子等。Shi等[19]通过紫外线照射对PEEK进行表面改性,使用改性后的PEEK与碳纤维/环氧树脂共固化,制备了PEEK/碳纤维/环氧树脂层状复合材料。此种新型复合材料将PEEK加入2层碳纤维/环氧树脂之间,并在180 ℃下固化而成。紫外线处理实际上是由反应性氧(和碳)自由基引发的连续氧化的过程。紫外线处理可以有效地改变PEEK表面的化学结构,提高润湿性,从而可以与环氧树脂通过直接共固化形成热固性/热塑性界面。在未处理的PEEK表面上测得的平均接触角大于90°,而紫外线照射5 min可成功将接触角减小至小于40°,接触角随着紫外线照射时间的增加而连续减小。接触角的减小表明通过紫外线处理PEEK膜表面的润湿性得到了改善。此外,Quan等[20]证明此种方法的可行性,制备的复合材料冲击强度至少提升了2.3倍,断裂韧性提升了接近4倍,研究结果如图1所示。

图1 弯曲试样的破坏模式[20]

Leena等[21]采用了熔融共混法将末端带有炔丙基的聚醚醚酮(PEEK-PR)与双酚基环氧树脂-二氨基二苯砜体系以不同比例混合,并固化形成PEEK-双色烯-互穿-环氧-胺网络。固化共混物的拉伸强度和伸长率在PEEK-PR加载量达到10 phr时增加到最大,然后下降。经过对比所有样品的断裂韧性,发现添加PEEK-PR后,断裂韧性最大增加33%,且断口形貌呈韧性断裂。

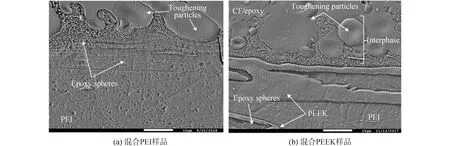

Eirini等[22]研究了环氧树脂/PEEK基复合材料的超声波焊接。图2为焊接样品横截面扫描电子显微镜(scanning electron microscope,SEM)照片。纯热塑性耦合层在待焊接表面上共固化,使热固性复合材料具有“可焊接”性,使其剪切性能提高了42%,并证明了异种复合材料超声波焊接的巨大潜力,为之后的研究开拓了思路。

图2 横截面的SEM显微照片[22]

1.2 化学改性聚醚醚酮增韧环氧树脂研究进展

除了1.1节物理改性的方法,化学改性PEEK也是现阶段常用的改性手法。化学接枝法将所需要的原子团或官能团接枝到主链或侧链上,使用共聚改性弥补一种高分子材料性能上的缺陷。张明等[23]采用含氟聚醚醚酮(6F-PEEK)颗粒作为增韧剂提高环氧树脂的力学性能。6F-PEEK具有优良的韧性和和成型工艺。6F-PEEK是一种热塑性树脂,在加入环氧树脂时采用的是颗粒状结构,因此其增韧机理可能类似刚性粒子的增韧机理。热塑性颗粒作为刚体增韧,冲击强度随颗粒尺寸的增大而增大,颗粒越大,应力集中区域越大且交叠耦合,所以冲击强度减小。颗粒间距较大,应力场叠加不明显,冲击强度随间距增大而增加。此外,研究发现少量PEEK的加入会使环氧树脂体系性能有质的飞跃,但PEEK的大量填加对环氧树脂拉伸性能几乎没有影响,这主要因为环氧树脂和PEEK之间的界面结合力较差。Gao等[24]采用了6F-PEEK改性环氧树脂提升材料整体的形状记忆效应,研究发现具有25%体积分数的6F-PEEK的共混材料获得了最高的形状记忆效果。形状恢复时间设定在2 min内时,形状保持率和形状恢复率分别为96%、99%和100%。Luo等[25]研究的含碳氟化合物基团的PEEK增韧环氧树脂,含碳氟化合物基团的PEEK是通过在三颈烧瓶中通入氮气,再加入一定量的反应物合成含碳氟化合物基团的PEEK。引入氟侧基加入聚合物可以提高热稳定性、化学稳定性和阻燃性,并降低介电常数,表面自由能,吸水率,最重要的是降低结晶度。改性后的环氧树脂冲击强度在15 phr时从34.6 kJ/m2增加到40.4 kJ/m2。

孙攀[26]研究了可溶性PEEK改性环氧树脂。研究发现,可溶性的PEEK和环氧树脂的相溶性更好,使得环氧树脂材料的断裂伸长率提升了168%,但也存在体系粘度大,不宜成型的缺点。Katti等[27]研究了采用碳纳米管(CNT)改性PEEK,以改善环氧树脂与PEEK之间的界面问题,采用共价接枝法将羧基官能化的多壁碳纳米管(a-MWCNTs)接到了羟基化的PEEK(HPEEK)上。HPEEK一般是由300 g二甲基亚砜和3.6 g 硼氢化钠加入12 g PEEK,并剧烈搅拌而合成。储能模量显着提高了44%,抗张强度提高了22%,断裂伸长率提高了26%,断裂韧性提高了38%。另外,纳米压痕测试结果显示复合材料的硬度显著提高,可塑性指数降低。通过酯化反应将HPEEK与a-MWNTs共价接枝,利用力学性能测试和扫描电镜分析,发现不仅PEEK与环氧树脂基体之间界面得到了有效地改善,同时由于HPEEK可与环氧预聚物混溶,使得固化后HPEEK-a-MWNTs也可以很好地分散在复合材料中。

Katti等[28]进行了PEEK接枝的氧化石墨烯增韧环氧树脂研究。为了调整环氧树脂和石墨烯之间的界面粘合性,将PEEK接枝到石墨烯板上并用作互连件。通过断裂韧性测试结果证明PEEK可以改善石墨烯片材在环氧树脂中的界面粘合性和分散性,即使用少量PEEK,也可以提高层压板的机械性能和热性能。研究发现通过基团改性后PEEK分子量的不同对环氧树脂力学性能的增强效果也有重要影响[29]。将环氧-胺树脂体系与具有不同主链的胺封端的聚芳基醚酮共混,其力学性能可实现350%至750%的增幅[30]。以高纯度叔丁基对苯二酚、40-二氟二苯甲酮、碳酸钾、N-甲基-2-吡咯烷酮和甲苯为原料合成了改性PEEK,含高分子量PEEK的共混物显示较低的冲击强度和拉伸强度,而含低分子量PEEK的共混物显示约17%冲击强度的提高。使用含有悬垂叔丁基的PEEK增韧环氧树脂可导致断裂韧性和拉伸强度提高105%[31]。

因此,通过适当地改性热塑性单体并将其掺入环氧网络中,可以有效增强热固性聚合物的力学性能和热学性能。PEEK的各种功能修饰包括带有反应性端基的低聚物,包括羟基、环氧基和胺。主链修饰主要涉及侧基碳氟化合物、甲基、叔丁基和二叔丁基。

近年来,PEEK增韧环氧树脂的研究逐步下降,这主要是因为两相界面的相容性并没有得到良好的改善,又因为润湿性和粘结性较差导致增韧效果不明显。而目前针对这一问题并没有真正有效的解决方案。所以要提高增韧效果的关键就是改善界面的情况才能从根本上改善问题[32]。

2 聚醚砜增韧环氧树脂研究进展

聚醚砜(PES)是一种特殊的工程热塑性塑料,具有较高的模量、机械强度和转化温度(225 ℃)[33]。PES的加入可以通过相分离提高纯环氧树脂的韧性,而不会降低转化温度和力学性能[34]。

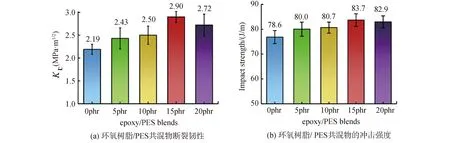

华幼卿等[35]完成PES改性环氧树脂的性能研究。在环氧树脂体系中加入适量的PES,发现其耐热性能和断裂能力提升,适合用于高温预浸料体系。20世纪后期,纯PES增韧环氧树脂的技术研究层出不穷,徐修成等[36]研究了PES增韧环氧树脂的增韧机理,梁伟荣等[37]研究了PES增韧环氧树脂的固化行为和结构性性能等。Jiang等[34]研究了以端羟基PES为增韧剂,通过共混改性单组分高性能环氧树脂。环氧树脂/PES共混物的力学性能结果表明,断裂韧性和冲击强度分别提高了32%和9%,图3为不同含量环氧树脂/PES共混物的断裂韧性和冲击强度,这归因于环氧树脂/PES共混物的双连续相结构。环氧树脂固化过程中,环氧树脂/PES共混物发生了反应诱导相分离,随着PES含量的增加,出现了分散颗粒、双连续和反相结构。热重分析表明,与纯环氧树脂相比,环氧树脂/PES共混物的热稳定性略有提高。

图3 环氧树脂/PES共混物的断裂韧性和冲击强度[34]

Mathis等[38]研究了PES改性环氧树脂的制备及性能研究。发现PES改性增韧环氧树脂可以提高复合材料整体的柔韧性和力学性能。同时发现PES可以很好的溶于环氧树脂中。然而,PES只提高端羧基收缩丁烷和端氨基收缩丁烷等常用的橡胶的断裂韧性。因此,有必要通过添加二次改性剂来进一步提高其韧性。随着纳米技术的发展,在PES和环氧树脂体系中加入许多不同的纳米填料如粘土、纤维素纳米纤维、CNT、二氧化硅以及石墨烯等可以获得高断裂韧性的复合材料。

CNT作为力学、耐热性能、耐腐蚀性优良的纳米材料,加入PES和环氧树脂体系中其力学性能有明显提升。Kausar等[39]发现多壁碳纳米管(MWCNT)的加入明显提高了PES/环氧树脂复合材料的拉伸强度和韧性。秦浩等[40]发现在MWCNT改性PES后增韧环氧树脂的制备时,只需要加入少量的CNT就可以达到加入大量PES增韧的效果,并且PES和CNT可以同时对环氧树脂有协同增韧的作用。

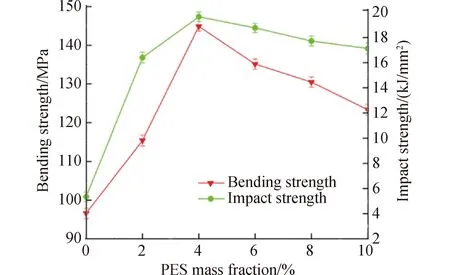

Chen等[41]制备了PES/环氧树脂-双马来酰亚胺两相复合材料。PES/环氧树脂-双马来酰亚胺复合材料的最高弯曲强度和冲击强度分别为144.9 MPa和19.7 kJ/m2。当PES含量为4%时,与环氧树脂-双马来酰亚胺基体树脂相比,分别提高了41.2%和90%,而且复合材料的分解温度达到407 ℃。然而,过量的PES对热分解温度有负面影响。PES的加入增加了复合材料的介电常数和介电损耗。PES含量为4%时,复合材料的综合性能最佳。图4为材料机械性能测试图。

图4 PES/EP-BMI的机械性能[41]

Wang等[42]研究了在PES/环氧树脂复合材料中添加石墨烯纳米片制备刚性、韧性和导电复合材料。将PES掺入环氧树脂中,在不损失力学性能的前提下,改善环氧树脂的断裂韧性,其断口微观形貌如图5所示。然后,在PES/环氧树脂体系中分别引入2维石墨烯纳米片(GnPs),制备出高韧性、高刚度的导热GnPs/PES/环氧树脂复合材料。发现GnPs的加入明显地抑制了PES改性环氧树脂的相分离过程,提高了PES/环氧树脂的粘度和固化反应速率,从而影响了最终的相形态。具有更大横向尺寸的GnPs显示出更大的增强效果,并且掺杂3%体积分数的GnPs(直径约5 μm)赋予PES/环氧树脂基体良好的导热性,并将拉伸、弯曲和储存模量分别提高27.1%、17.5%和15.6%。同时,在相同GnPs浓度下,横向尺寸较大的GnPs掺杂PES改性环氧树脂的断裂韧性比横向尺寸较小的GnPs掺杂PES改性环氧树脂提高了29.5%。用PES和GnPs对环氧树脂进行改性是制备具有多功能性的更坚韧、更坚硬的环氧基纳米复合材料的有效途径。

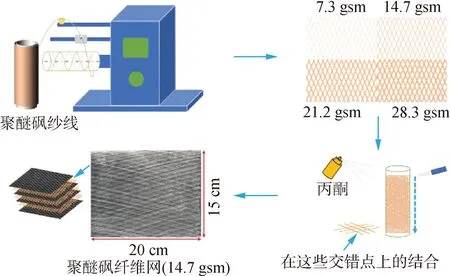

PES除了以共混的形式增韧环氧树脂研究较多外,还有采用PES纤维对环氧树脂进行增韧的。如 Cheng等[43]研究了将PES编制成交联网状结构提高碳纤维/环氧树脂复合材料层压板的I型和II型断裂韧性。PES长丝在树脂浸渍过程的温度下是不可溶解的,但在环氧树脂固化过程中以可控的方式和时间溶解。如图6所示,与没有夹层的层压板相比,引入28.3 gsm PES纤维网后,Ⅰ型和Ⅱ型断裂韧性分别最大提高了120%和68.8%。对层压板断裂面的分析表明,层间断裂韧性的显著提高可归因于PES在环氧树脂中的相分离所诱导的特征层间结构。此外,交错层合板的层间剪切强度和冲击后压缩性能分别提高了18.2%和43.8%。

图6 PES纤维网的制备示意图[43]

同时Zheng等[44]研究了用PES纤维提高碳纤维织物/环氧复合材料层压板的断裂韧性,研究表明在碳纤维/环氧树脂复合材料的层间区域添加可溶解的PES纤维可以有效地提高韧性,且精确度很高。如图7所示,树脂膜浸渍技术用于制造复合材料结构,获得了PES作为碳纤维织物堆之间的短切纤维的夹层。热塑性PES纤维在高温固化时溶解在环氧树脂中。在固化过程中形成了具有富含PES的第2相的相分离形态。实验结果表明,当PES纤维的加入量为相对于基体的总含量的10%时,作为Ⅰ型断裂韧性平均值增加了5倍。在其他特性如热稳定性、杨氏模量和拉伸强度方面没有观察到有害影响。

图7 复合材料层板采用树脂膜浸渍技术生产示意图[44]

PES可塑性强的特性使得增韧环氧树脂至今仍为研究热点。PES颗粒与环氧树脂基体之间的界面脱粘可以提高断裂韧性,从而导致裂纹路径偏转和较大的断口面积。由于半互穿聚合物网络,PES增韧环氧树脂的Tg或耐热性随着PES粒子与环氧树脂基体界面粘附力的增加而逐渐提高,同时改善了环氧树脂的拉伸和断裂性能,而不影响树脂的耐热性。因此近年来针对PES增韧环氧树脂的研究热度处于平稳发展趋势,也常使用聚合物进一步对PES增韧环氧树脂起协同作用,增强两相界面的相容性,提升材料的整体性能。

3 聚氨酯增韧环氧树脂研究进展

聚氨酯具有稳定性、耐化学性、回弹性和力学性能更好,压缩变型性更小特点。产品应用领域涉及化工、电子、医疗、建筑、汽车、国防、航天、航空等。由于聚氨酯优异的性能,其也成为增韧环氧树脂的常用材料。

1975年,甘肃油漆厂[45]将聚氨酯(PU)加入环氧树脂中,制作出耐磨、耐高温、持久性好的粉体状油漆,可用于打标志。20世纪末,研究人员针对PU/环氧树脂互穿聚合物网络结构的性能[46],改性PU增韧[47]以及PU增韧环氧树脂复合材料的应用情况[48]等进行研究。21世纪以来,水性PU增韧环氧树脂的研究成为热点话题,相对于传统的增韧方式,水性PU对环境友好,安全指数高等优点被广泛研究应用。

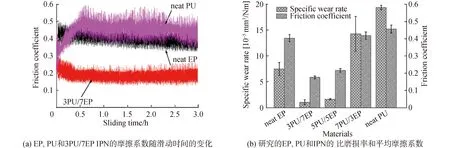

Yu等[49]研究了PU/环氧互穿网络的结构演变,并对力学性能随PU含量的变化规律进行了全面研究。在改变润滑方式的同时,在水介质中研究了互穿网络材料的摩擦学行为。结果表明,PU/环氧互穿网络的微观结构密切依赖于其组分的化学计量比例。与常规改性的聚合物不同,将30%体积分数的PU掺入环氧树脂中可同时提高模量,强度和延展性。特别是对于边界润滑的滑动件,与纯净的环氧树脂和PU相比,聚氨酯/环氧互穿网络材料表现出显著增强的摩擦性能,图8为摩擦系数的测量曲线。当在恶劣的边界润滑条件下(100 N,0.025 m/s)进行滑动时,与纯环氧树脂相比,3聚氨酯/7环氧树脂互穿网络材料的磨损率降低了85%,与纯聚氨酯相比降低了94%。然而,聚氨酯含量进一步增加至70%体积分数,导致更高的摩擦和磨损,主要的磨损机理从轻度磨损变为粘附磨损。

图8 EP、PU和3PU/7EP IPN的摩擦性能[49]

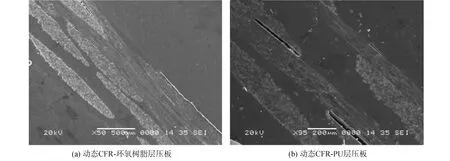

Bangash等[50]通过结合碳纤维材料增强的动态环氧树脂和聚氨酯层压板,生产出具有优异的耐冲击性能的新型动态复合材料,利用改性环氧树脂和聚氨酯树脂的可逆交联化学实现连接。将3种不同组合生产的多层环氧/聚氨酯层压板的热、挠曲和冲击响应与纯动态环氧复合层压板进行了比较。图9为层压板的SEM图像。与纯环氧复合材料相比,环氧树脂/PU的损伤起始阈值高约95%,穿孔阈值能量高约55%。与传统的热固性塑料不同,由于树脂的可逆交联化学性质,新型动态热固性复合材料可回收,可修复和可重塑。新型动态复合材料具有巨大的潜力,可以取代用于汽车和飞机车身和内饰部件的传统热固性复合材料。

图9 动态CFR-环氧树脂和动态CFR-PU的SEM图像[50]

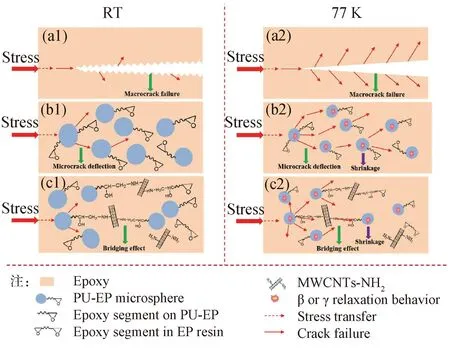

Jia等[51]研究了环氧接枝聚氨酯(EP-PU)和胺化多壁碳纳米管(MWCNTs-NH2)对基于EP的复合材料在77 K时的力学性能协同增强作用。通过控制EP中的—OH和PU预聚物中的—NCO之间的反应合成了EP-PU,显示出相对低的粘度和与EP基体的出色化学相容性的优点。研究发现,当EP-PU和MEWCNTs-NH2的含量分别为30%和0.2%体积分数时,EP复合材料的拉伸、弯曲、冲击和KIC断裂韧度特性以及碳纤维(CF)/EP复合材料在室温和77 K下的弯曲特性和层间剪切强度(ILSS)性能最佳,证实了EP-PU和MWCNTs-NH2具有协同强化作用。图10为应力传递示意图。

图10 (a1,a2)纯EP,(b1,b2)含EP-PU的EP复合材料和(c1,c2)含EP-PU和MWCNTs-NH2的EP复合材料在RT(左列)和77下的应力传递示意图K(右列)[51]

Sarafrazi等[52]研究了聚氨酯用量、后固化温度和时间3个因素对环氧树脂/聚氨酯复合材料力学性能的影响。实验结果表明,这3个参数相互依赖,对EP/PU复合材料的屈服强度和杨氏模量有显着影响。具有最大屈服强度和杨氏模量(22.2 MPa和2.2 GPa)的最佳的3个参数值分别为4%体积分数,100 ℃和2.4 h。研究表明,最佳值时的屈服强度和杨氏模量分别提高了23.3%和10%。此外,还研究了不同浓度(0~0.25%体积分数)的羧化MWCNT对EP/PU基质的物理和机械性能的影响。拉伸试验表明,通过添加0.15%体积分数的MWCNT纳米填料,EP/PU/MWCNT纳米复合材料的屈服强度提高了约59.7%。

Liu等[53]研究了不同界面处理下甘蔗纤维/聚氨酯交联环氧复合材料的性能。研究发现在不同SGF含量下使用3种不同多元醇含量的聚氨酯改性环氧树脂,拉伸强度高于甘蔗纤维/环氧树脂,原因为聚氨酯-环氧树脂的粘度相对较低,容易弄湿纤维表面。

聚氨酯增韧环氧树脂的性能高且价格优异,当环氧树脂未添加聚氨酯时,拉伸断裂界面表现出断裂口尖锐,有沟壑特征,呈现出明显的脆性断裂特征。随着聚氨酯含量的增加,断裂纹理逐渐增多,表现出纤维状形貌。制备的聚氨酯/环氧树脂不仅在民生领域有较为广泛的应用,而且在军事工程领域也崭露头角。同时用颗粒、纤维、纳米粒子增韧环氧树脂和聚氨酯共混体系都可以有效的提高材料性能,因此可塑性极强,有较好的发展空间[54]。

4 其他热塑性树脂增韧环氧树脂复合材料研究进展

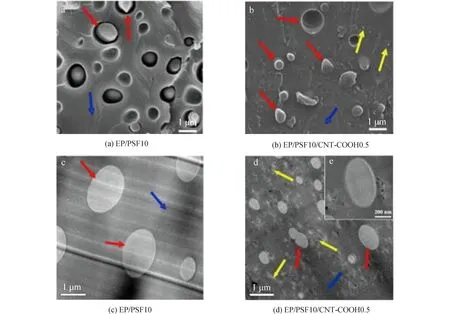

除上述常用的热塑性树脂外,聚砜、聚酰亚胺和聚芳基醚酮等不同分子量大小的热塑性树脂也被用于环氧树脂的增韧研究,增韧后的复合材料表面的空腔明显变小,界面相容性明显改善,机械性能得到了显著提高。 图11为聚砜增韧环氧树脂前后的颗粒与基体之间间隙的照片。

图11 EP/PSF10和 EP/PSF10/CNT-COOH0.5的扫描电镜和透射电镜图像[54]

Chen等[55]研究了具有优异热性能和机械性能的聚酰亚胺电纺纳米纤维(PIENF)被用于通过真空辅助热压工艺来增强环氧树脂基体。通过分析PIENF和PI/环氧复合材料的形貌,分析复合材料的热性能和纳米纤维数量、纤维排列程度的关系发现,随机的PIENF导致环氧树脂基体的各向同性机械增强,而对齐的PIENF则导致环氧树脂的异向性增强,其纵向方向的机械性能优于横向方向。通过添加45%体积分数的纤维定向度为0.94的PIENF,所得PI/环氧树脂复合材料的纵向拉伸强度为289.8 MPa,韧性为25.10 J/g,比纯环氧树脂高出679%和1 187%。如图12所示,由于PIENF的优异机械性能和强大的界面粘合性,与其他环氧树脂复合材料相比,PI/环氧复合材料的机械性能提高。

图12 PI/环氧树脂与其他环氧基复合材料力学性能对比[55]

Yang等[56]用低分子量聚酰亚胺(PI)增强EP 树脂消除环氧树脂固有的脆性, 提升了环氧树脂的韧性和美观性,制造了理想的牙科材。PI/EP复合材料经过三点弯曲测试,并通过扫描电子显微镜研究发现以适当的比例混合PI和EP可增强EP而不牺牲其韧性,PI/EP复合材料可在牙科中用作纤维增强的牙根管桩基质。

Wang等[57]研究了热塑性增韧剂聚砜(PSF)和纳米增韧剂氧化石墨烯(GO)混合增韧环氧树脂的效果。研究发现同时添加PSF和GO的双重增韧可显着提高环氧树脂的断裂韧性。添加5 phr PSF和0.2 phr GO的GO/PSF/EP三元纳米复合材料的性能最好为 1.88 MPa。其中KIC与纯环氧树脂相比增加了89.90%。同时断裂伸长率、抗拉强度、杨氏模量和热稳定性会略有提高,并保持玻璃化转变温度。

Zheng等[54]将羧基化的碳纳米管(CNT-COOHs)添加到环氧(EP)/聚砜(PSF)混合物中,以控制所得三元复合材料的相分离行为、断裂韧性和机械性能。尽管CNT-COOHs不会改变EP/PSF共混物的相分离机理,但它们对最终的相形态有重要影响。分析表明,通过添加CNT-COOHs可以提高EP/PSF的复数粘度和固化反应速率,从而显着抑制了在较早阶段停止的相分离过程。而且,由于存在CNT-COOH,EP/PSF/CNT-COOH复合材料断裂,机械和热性能增加[58]。在环氧树脂固化过程中,聚砜/环氧树脂共混物中明显观察到反应诱导相分离过程产生的典型相结构,随着聚砜含量的增加,PSF/环氧树脂共混物呈现出分散颗粒、双连续相和倒相结构。但目前以聚砜增韧环氧树脂的研究中都会添加其他填料,这主要是因为单一聚砜的加入不能满足材料对性能的要求,像石墨烯、CNT、纳米纤维素都是优良的填料。这些的填料的加入极大的弥补了材料性能上的缺点,对界面的粘结能力的提高有一定的作用。

5 结论

1) 单独使用热塑性树脂增韧环氧树脂的效果通常不明显,而且可能会出现界面相容性差或不相容的情况。同时,环氧树脂和热塑性树脂之间的结合较差,容易产生分层现象,导致树脂表现出各向异性,且易于破损,耐疲劳性能较差的问题。

2) 利用UV辐射改性PEEK膜增韧环氧树脂的方法具有较好的改性效果,最高断裂韧性可提高近4倍。使用石墨烯、碳纤维和特殊功能官能团材料等方法对热塑性树脂进一步改性,在增韧环氧树脂和界面粘结方面的非常重要。

3) 本文综述了热塑性树脂改性对环氧树脂复合材料性能的改善机制,为相关领域的研究提供了理论基础。同时,本文为工业界提供了改进复合材料制备工艺和提升性能的思路和方法。

未来的研究可以集中在优化热塑性树脂的改性方法,探索新的界面处理技术,以及开发更有效的复合材料制备工艺等方面。此外,还可以进一步探讨复合材料在高温、潮湿等恶劣环境下的性能表现,并提出相应的改进方案。