技术创新与制造企业服务化协同效应研究★

——以徐工集团为例

赵建萍, 田小平

(天津商业大学, 天津 300134)

0 引言

技术创新是实现“中国智能制造”的关键,从狭义角度来说,涵盖了概念创新、过程控制、工程设计、技术管理、技术开发、技术应用创新等多个方面。在创新过程中,各种活动是相互联系、相互制衡、相互促进的。技术创新的主体是制造企业及其创新部门,以引进新技术或创新发明为基础,旨在提升企业的竞争力及盈利水平。制造业技术创新是国家技术创新的核心部分,直接关系到国家经济发展状况和居民生活水平。在世界科技日益精进的大环境下,怎样实现制造业技术创新与服务化之间协同发展是一个新课题。

由于中国制造业规模位居世界首位,想要持续攀升,就要通过创新驱动转型升级,借助技术创新和产业革新,不断实现产业链从低端向高端迈进。因此,本文以徐工集团这张中国装备制造业的闪亮名片为研究对象,揭示其如何将技术创新融入制造企业的发展血脉,探讨在转型升级过程中,技术创新与服务化转型的内在联系和协同效应。

1 制造企业技术创新与服务化转型的关系

1.1 服务化转型和技术创新内在冲突

随着服务化转型的推进,企业将面临各种各样的变革,这对于传统制造企业而言,无疑是一个巨大的挑战。“技术为先”的观念慢慢被“以客户为中心”的理念替代,“以产品为核心”的理念也逐渐被“以服务为核心”的创新逻辑取而代之[1]。服务已经成为企业获取竞争优势并获得持续发展的关键要素,技术创新的地位受到面向服务的商业模式创新的挑战。技术创新带来的刚性和惯性在一定程度上阻碍了服务化的转型,这种转型具有路径依赖的特性。此外,技术创新与服务化发展之间存在一定程度的资源争夺。在面向服务的过程中,制造企业将大量的资源投入到与客户相关的服务、营销、客户管理等职能中,这无疑会对技术创新所需的资金投入产生一定的影响,甚至有可能导致其投资的减少。

1.2 服务化转型和技术创新的互动

1.2.1 技术创新能够促进制造企业服务化转型

通过专利授权、研发投入和团队建设,制造企业掌握了先进的技术和生产工艺,增加企业产品附加值,为服务化转型提供技术和能力保障。技术创新对制造企业最直接的影响就是生产基础设施、制造过程和工艺流程的改善,更大程度地提高企业生产效率、产能标准、产品生产精度等经营指标。另一方面,新技术的应用带来了企业管理模式的变革和转型升级,特别是大数据、云计算、工业互联网、人工智能等新技术广泛地应用于制造企业产业链,促进越来越多的制造企业积极融入工业互联网,实现企业的横向和纵向整合,不断加强企业之间的协同创新,由提供单一产品或服务的多个供应商构建协同系统,形成融合发展生态圈,促进整个行业服务化转型。

1.2.2 服务化转型可以提高制造企业技术创新效果

服务化的嵌入可以为制造企业带来新的利润增长点,使企业能够为技术创新提供充足的人力、物力和财力投入,并承担相应的时间成本。制造企业不再局限于产品的生产和制造,为客户提供单独的产品,而是将业务活动扩展到产品的整个生命周期,为客户提供集产品和服务一体化的解决方案,落实以客户为导向的生产理念,主动与客户进行交互,让客户参与到产品的生产过程中,这不仅是企业角色的转变和理念的更新,更能有效将技术创新变为扩大市场与利润增长的新引擎[2]。

1.2.3 技术创新与服务化转型的协同

伴随着中国新一轮技术革命的不断深化,跨领域专业交叉聚合、多产业科技融合集成的特征日益突出,这进一步凸显了服务化与技术创新之间的密切互动,对协同推进制造业服务化转型与技术创新的需求也逐渐增加[3-4]。将技术创新成果与产业要素高效结合,才能冲破阻碍科技成果转化的瓶颈,更好、更快、更高效地将创新成果转化为社会实际生产力。因此,有必要从多个角度和层面综合考虑和提升服务化与技术创新协同发展的整体效能。通过技术创新,可以更加高效地推动传统制造业向服务化的方向发展,而制造业的服务化又会对企业的技术创新能力产生反馈,从而提高企业的销售收益和盈利潜力,为未来的技术创新提供足够的资金支持。

2 徐工集团技术创新与服务化转型的协同效应研究

2.1 服务化转型

徐工集团凭借自主创新和服务化转型的产业发展之路,成为我国工程机械行业规模宏大、产品品种与系列完备、极具竞争力、影响力和国家战略地位的千亿级装备制造企业。通过创新应用卓越绩效、精益六西格玛、全员大质量等先进管理理念,紧抓转型调整契机,全面打造具有全球管控、战略落地、科学管理、高效流程、卓越绩效等优势的企业。根据公司年报,可将徐工集团服务化转型战略分为五个方面:

1)强化战略引领,促进制造业与服务业深度融合,系统构建发展新格局;

2)优化研发体系布局,面向市场、客户、重大工程推进“1+6+N”研发体系变革,以技术创新促产业高端化;

3)加强国际体系能力建设,打造海外可持续经营能力;

4)“智改数转”促进企业服务化转型;

5)推进企业治理现代化,实施职业经理人制度,为核心人才提供股权激励措施。

徐工集团的前身是成立于1943 年的八路军鲁南第八兵工厂,是中国工程机械行业的奠基者和开拓者。为了深化其工业数据智能分析能力,徐工汉云开发了超过11000 个工业应用,成功赋能建筑施工、教育、新能源、装备制造等80 多个行业。自2007 年以来,徐工集团实施战略业务管控,以业务、流程、组织结构的互联互通为目标,全面重建信息化体系。在工程机械行业处于下行态势下,徐工集团于2014 年提出品牌化、国家化、信息化三大引擎,来引领未来后工程机械时代的竞争。徐工加速推进“研产供销服融”全价值链体系的建设,深入挖掘市场之间的竞争差异和创造价值的机会,并向微笑曲线的两端扩展。他们致力于为客户提供一站式的系统集成服务、总承包运营和整体解决方案,以增强市场和资源的联动效应,进而塑造一个多元化和互动融合的新型发展模式。自2019 年以来,徐工信息在大数据、云计算和互联网等ICT 应用技术基础上,着眼全球服务市场,助力企业在管理、实施、控制、生产、物流等方面智能化发展,为终端用户提供定制化产品、柔性化生产、精益化管控,全方位为客户创造价值。

2.2 技术创新

研发投入、研发团队建设以及专利授权对企业技术创新有着重要作用。据年报显示,徐工集团2016—2022 年间的研发投入金额逐年提升,继续保持了大量的研发经费投入及机械研发人员数量,具有重要的行业地位。研发团队建设对企业自主创新能力具有直接影响,充足的研发人员可以为研发团队提供人才支持,高效的研发团队可以为企业交付更加丰富的研究成果。2022 年末研发人员数量高达5 767 人,同比增长21%,且新增研发人员多为博士和硕士。

此外,截止2022 年末,徐工集团已经累计获得9742 件有效专利授权,其中包括183 件国际专利和458 件发明专利,荣获中国专利金奖、银奖分别2 项、1 项。见表1。

表1 徐工集团2015—2022 年研发投入及研发人员数量

2.3 技术创新与服务化转型的协同效应

2.3.1 技术创新赋能服务化转型

徐工集团通过研发创新提升制造能力“硬核”水平,围绕徐工产业发展的重大战略产品,利用企业研发技术中心等研究平台,快速解决市场对关键和重要零部件的迫切需求,推动徐工电机、泵、电池组等新兴产业布局。建立基于云计算、大数据、物联网、人工智能等数字技术的“智能+”系列供应链信息平台,实现数字化技术在供应链、销售、服务、生产制造、研发设计等各个环节的全面覆盖,打造全价值链智能服务体系,全面系统发力“智改数转”,推动服务化转型升级。

2.3.2 “技术创新+服务化”驱动三步走目标

2021 年,徐工制定了三步走的“珠峰登顶”目标,即已经完成的一年前五(一年跻身世界前五)、五年前二(2025 年保持中国工程机械第一、质量和数量跻身世界工程机械前二)、十五年登顶(2035 年登上全球工程机械行业珠峰)。同时,提出了自己的数字化建设模式:徐工智造4.0,始终坚持以“创新驱动、智能制造”为发展主线,用“智能化”赋能产品、研发、制造、营销、服务等整个价值链。按照服务化要求,挖掘竞争差异点和价值创造点,推动营销转型升级,实现从销售产品到销售服务的转变,从设备制造商和销售商到完整的解决方案提供商、服务商和运营商的转变,实现全生命周期、全价值链的服务化。

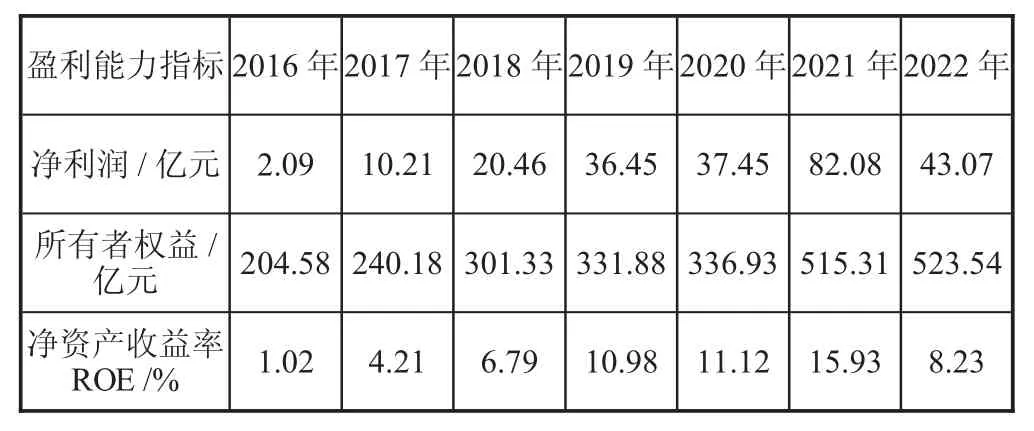

2.3.3 技术创新与服务化协同提升盈利能力

2016 年以来,徐工集团通过技术创新与服务化转型的良好互动,净利润和净资产收益保持稳定上升趋势,企业保持了良好发展态势,如表2 所示。

表2 2016—2022 年徐工集团盈利能力分析

可见,转型期间徐工集团在技术创新和服务化商业模式方面取得了较好的协同。通过服务化转型实现技术创新投资向利润增长的转变;在技术创新的推动下,装备制造企业服务化进程能够顺利进行并稳定发展,其良好的协同效应有利于不断提高企业盈利能力,推动徐工集团在工程机械行业中处于领军地位。

3 结语

眼下,中国制造业面临的国内外环境正在发生变化,这为制造业进一步发展带来众多新的机会和考验。必须把技术创新摆在制造业发展全局的核心位置,以技术创新引领制造业服务化,同时,制造业服务化所积累的资源可以无条件应用于技术创新。通过案例分析发现,徐工集团首先与新兴技术融合创新,然后以技术创新成果为基础,提升智能制造水平和产品研发水平,驱动集团服务化升级,最后,技术创新与服务化齐头并进,实现服务化商业模式创新,打破产业壁垒,延伸产业链,提高服务效率和质量,引领装备制造业走向可持续发展的光辉大道。对于我国制造企业来说,技术创新和服务化是不可或缺的两种转型路径,技术创新是服务化的前提,服务化可以为技术创新提供更充足的资源保障,更关键的是,制造企业在转型过程中,应该着力处理好技术创新与服务化之间的关系,达到1+1>2 的协同效果。