大功率变频器冷却系统的设计与应用

马 骏

(太原市热力集团有限责任公司, 山西 太原 030000)

0 引言

变频器在运行过程中,由于运行电流较大,因此会产生较多的热量,热量的积累导致温度上升,这对于大功率变频器的使用寿命和运行效率造成挑战[1-3]。传统的冷却系统多应用空调冷却系统,其前期投资和运行费用较为昂贵,同时运行稳定性和安全可靠性较差[4]。针对上述问题,设计了一种大功率变频器冷却系统,分析了大功率冷却系统的工作原理,并以此为基础对冷却系统进行了设计,最后分析了应用效果和经济性。

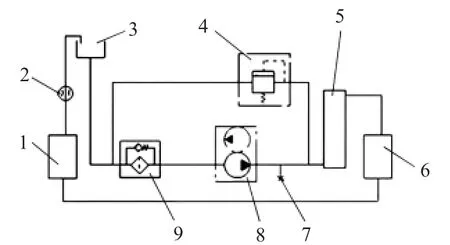

1 大功率变频器冷却系统工作原理

由于热力公司所应用的变频器电压等级和功率等级较大,为了保证变频器的工作性能,采用效率较高的常温水闭式循环冷却系统,如图1 所示为大功率变频器冷却系统原理示意图,冷却系统主要由冷却水箱、水流指示器、补水箱、安全阀、排气装置、过滤装置、马达离心泵等组成。通常情况下,两个冷却水箱通过补水箱补满水,水箱内的水在冷却系统中循环流动,通过马达离心泵旋转使得循环流动的水将热量带至冷却水箱。冷却水箱具备循环路径场、散热面积大的特点,充分冷却后循环流动的水将再次循环带走变频器的热量,如此往复可以起到对变频器冷却的目的。

图1 大功率变频器冷却系统

1—水箱I;2—水流指示器;3—补水箱;4—安全阀;5—变频器;6—水箱II;7—排气口;8—马达离心泵;9—过滤器

为了实现大功率变频器冷却系统的正常工作,需要注意以下两点:一是冷却系统对变频器的热量进行充分冷却,长时间运行后变频器的热量不会有所积累,可以稳定运行;二是冷却系统对变频器热量冷却后,循环再冷却时的水温需要恢复,这样才能达到循环冷却效果。

2 大功率变频器冷却系统设计

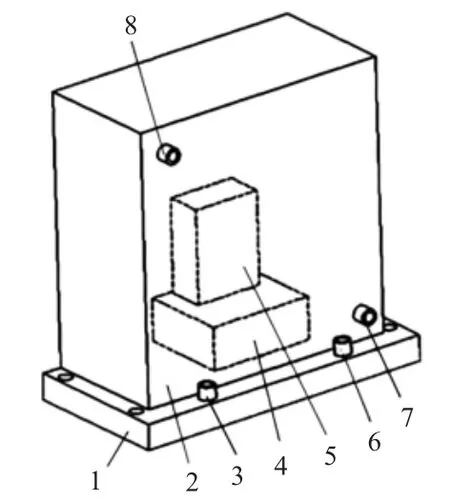

2.1 变频器箱设计

如图2 所示为变频箱结构示意图,通常变频器系统由两台变频器构成。为了使变频器冷却效率更好,将两台变频器分别安装在变频器的底板和背板上。当循环水流入背板时,首先对安装在背板的第一台变频器进行冷却降温;之后循环水流出背板并流入底板,对安装在底板的第二台变频器进行冷却降温;当完成对两台变频器的冷却后,循环水由背板流出,完成一轮冷却散热。

图2 变频器箱结构

通常大功率变频器系统中两台变频器的应用频次和发热功率有所差别,安装在底板的第二台变频器的热量相对安装在背板的第一台较高,因此,变频器箱的底板需要有较强的散热效果。本文所设计的变频器底板采用黄铜材料,其导热率较高,可以增强循环水热量交换和冷却效果。

2.2 参数计算

大功率变频器冷却系统的核心设备是水箱,对于水箱的散热面积和循环水量需要详细计算。水箱的散热面积由经验公式得到:

式中:Q为换热系数,W/(m2·℃);tw为水箱散热面温度,℃;to为水箱环境温度,℃;S为水箱散热面面积, m2。变频器冷却系统循环水的流量由热平衡方程得到:

式中:P为循环水冷却散热功率,W;c为冷却散热循环水比热容,kJ/(kg·K);q为循环水流量,L/min;ρ 为冷却散热循环水密度,kg/m3;为经过冷却散热后循环水的温差,℃。通过实际参数可以解出循环水的实际流量。

2.3 关键设备选型与注意事项

大功率变频器冷却系统中,马达离心泵和安全阀是保证其安全高效稳定运行的核心关键设备。马达离心泵由离心泵和内啮合或外啮合马达构成,通过驱动系统使得马达转动,实现大功率变频器冷却系统中循环水的输送。马达离心泵具有效率高、调速范围宽、尺寸小、零件少等特点。本文所设计的大功率变频器冷却系统选用9303C-HM1C 型马达离心泵。马达离心泵需要配合安全阀进行工作,根据9303C-HM1C 型马达离心泵特性和大功率变频器冷却系统的运行参数,选取CODE63 型号的安全阀,并且安全阀的流量设定为30 L/min,压力设定为2.5 MPa。

在大功率变频器冷却系统使用过程中,为了保证关键设备的安全运行,需要注意以下四点:

1)需要对循环水进行监测,保证运行过程中循环水中无铁、铜杂质,pH 值为中性,水温保持30 ℃以下,进水水压为0.2 MPa;

2)在冷却系统运行之前需要对循环水流通路径进行排气,以防止马达离心泵工作效率降低导致冷却系统无法正常工作;

3)具有储水功能的水箱和循环水流通路径管道容易出现锈蚀现象,在冷却系统正式运行前应对其进行磷化处理;

4)变频箱由于底板需要进行钝化处理以防止黄铜材料腐蚀,延长冷却系统使用寿命,保证运行安全。

3 大功率变频器冷却系统实际应用

3.1 应用效果分析

某地供热公司供热站采用4 台额定功率为1400kW的大功率变频器,当变频器运行时较大的运行电流导致变频器产生较多热量,不仅影响变频器使用寿命,同时产生的热量也使得能源造成浪费。传统的冷却系统多应用空调冷却系统,其前期投资和运行费用较为昂贵,同时运行稳定性和安全可靠性较差。应用本文所设计的大功率变频器冷却系统后,冷却系统运行稳定,如表1 所示为运行一个月后大功率变频器冷却系统的运行参数,可以看出大功率变频器运行稳定时,冷却系统可以有效保持变频器运行温度。

表1 大功率变频器冷却系统运行参数对比

3.2 经济性分析

若采用空调冷却方式,4 台大功率变频器的功率都为1 400 kW,热量损失为4%,由此可以计算出单台变频器需要的冷却功率为1 400 kW×4%=56 kW,考虑冷却裕度1.5 倍,可以得到单台变频器需要空调的交换功率最少为70 kW,4 台大功率变频器则需要280 kW 的空调交换功率。若单台空调12 p 的空调为28 kW 的交换功率,则需要安装10 台空调,耗电功率116 kW。若单台空调的安装投资成本为3 万元,共需要30 万元的空调投资。若采用本文所设计的冷却系统,考虑1.1 倍的冷却裕度,单台变频器仅需63 kW的冷却系统,一套冷却系统需投资6 万元,4 套总计为24 万元,对比空调冷却方式设备投资可节省6 万元。

应用本文所设计的冷却系统后,冷却系统耗电功率为17.2 kW,对比空调冷却方式耗电功率大幅度降低。若按电价0.3 元/kW 且年运行天数8 000 d 计算,一年的耗电量可计算出为137 600k·Wh;若采用空调冷却方式,运行天数和电价保持一致时一年的耗电量可以计算出为928 000 k·Wh。通过以上计算可知,采用本文所设计的冷却系统耗电量节省790 000 k·Wh,大约可节省费用23.7 万元。可以看出本文所设计的大功率变频器冷却系统具有良好的经济应用性。

4 结论

本文针对变频器采用传统空调冷却方式运行稳定性差、成本高的问题,设计了大功率变频器冷却系统。首先分析了大功率冷却系统的工作原理,并以此为基础对冷却系统进行了设计,包括变频器箱设计、参数计算、关键设备选型和注意事项。将本文所设计的大功率变频器冷却系统应用于某热力公司,冷却系统可以有效保持变频器运行温度,保证大功率变频器的安全稳定运行。同时具有良好的经济性,设备投资可节省6 万元,同时每年可节省电费23.7 万元。