导流筒的底部结构对直拉单晶硅氧含量的影响

王新强,景华玉,王小亮,刘利国,周 涛,万军军,张 正

(双良硅材料(包头)有限公司,内蒙古 包头 014060)

近些年,光伏电池组件从P型转向N型,得益于N型具备高转换效率的优势。N型电池组件需求低氧杂质的硅片,反映到光伏行业上游拉晶制造环节,即在直拉单晶硅生产过程中生产低氧单晶硅圆棒。在直拉法生产单晶硅环节降低晶棒的氧含量,众多研究者们研究了不同的方向降低晶棒的氧含量,如通过调整拉晶的工艺参数、调整热场内部结构、更换热场部件的材质、在单晶炉外侧增加磁场等措施,均达到了降低氧含量的目的。

通过研究文献资料发现,任丙彦等[1]通过在单晶热场内增加了复合热屏,达到了降低晶棒氧含量的目的。高宇等[2]通过改变热屏外层的辐射率得到了高质量的晶体。芮阳等[3]通过研究一段式热屏和二段式热屏发现,一段式热屏更有利于得到低氧的晶体。腾冉等[4]通过研究直臂热屏和倾斜热屏的结构发现,直臂式热屏更容易得到低氧的晶体。张向宇等[5]通过研究热屏在热场的不同位置发现,热屏底部距离熔体的垂直距离与V/G值呈正相关关系。Teng Y Y等[6]研究了导流筒的底部水平结构与氧含量的关系,发现导流筒水平结构与石英坩埚间隙为10 mm时氧最低。关小军等[7]研究了热屏相对液面和晶棒的距离与晶体品质的相关性。腾冉等[8]研究了热屏外侧添加涂层增加热量反射率与晶棒生长界面的影响。苏文佳等[9]研究了不同结构的导流筒对晶体的氧和晶体质量的关系。Zhang J等[10]研究了无导流筒、矩形导流筒、复合导流筒3种结构对晶体品质和氧的影响。

从以上研究文献中发现,研究者们仅研究了热屏(导流筒)的大致结构形状,未详细研究具体尺寸对晶体的品质影响,对实际生产使用指导方向较弱。但在实际生产中,需有倾斜结构以满足实际应用需求,而诸多文献资料中未详细报道倾斜结构与氧的关系。

1 实验

本文采用CGSim晶体生长软件,模拟研究导流筒底部不同结构对熔体的温度场、流场、氧含量等关键因素进行分析,得出导流筒的底部最佳结构,指导实际生产应用。本文的模拟炉型采用晶盛160炉型,应用模拟软件建立二维轴对称模型,软件采用有限体积法和有限单元法进行计算,网格划分和热场材料如图1所示。导流筒的底部结构分为两部分:一是水平部分,如图2中A点到B点的长度,记为X值;二是倾斜部分,如图2中B点到C点的长度,记为Y值。本文主要研究X值和Y值对熔体的温度场、流场、氧含量的影响,最终确定最优的导流筒结构。

图1 单晶炉的网格划分和热场材料图

图2 导流筒的结构

模拟的初始拉晶工艺参数如下:等径长度为200 mm,晶转为10 r/min,埚转为5 r/min,炉压为13 torr,氩气流量为100 slpm,晶体拉速为90 mm/h。总划分网格数为11 109个,采用矩形和三角形网格进行划分,对研究的导流筒内的网格进行加密划分处理。

本文考虑了湍流模型、传热、质量传输相关的守恒方程,建立2D模型轴对称模型;模拟中所涉及到的质量守恒方程、动量守恒方程、能量守恒方程等控制方程和边界条件参考文献[11]。

模拟过程使用的各物性参数见表1。

表1 材料的物性参数

本文主要研究导流筒底部的两个结构:X值和Y值。X值的研究范围:15、40、80、120和160 mm,Y值的研究范围:40、80、120和160 mm,研究其趋势变化。使用单一控制变量法,首先固定Y值,分别依次研究X值的变化,选择最优X值;然后固定X值,依次研究Y值,最终确定最优X值和Y值,确定导流筒的底部结构。

2 结果与讨论

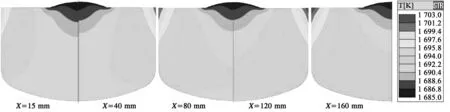

2.1 导流筒底部结构X值对熔体温度的影响

单晶硅中的氧杂质主要来源是石英坩埚与熔硅的高温反应产生氧杂质,经过扩散和分凝作用掺入单晶硅中。熔体的温度和对流影响氧杂质分凝到晶棒浓度,研究导流筒底部结构对熔体的温度和对流影响较为有意义。本文研究导流筒底部结构首先固定Y值为40 mm,研究X值的变化对熔体的温度影响(见图3)。随着X值增加,三相点(石英坩埚、熔体、气体)附近的温度随之增加。随着X值增加,石英坩埚底部(R弧部分)的温度随之增加。随着X值增加,自由液面下方的温度逐渐增加。随着X值增加,生长界面下方的温度分布没有明显改变。由此得知,导流筒的底部结构改变能改变熔体内温度分布。

图3 熔体内温度分布

2.2 导流筒底部结构X值对熔体对流的影响

导流筒底部X值的变化对熔体对流的影响如图4所示。随着X值增加,坩埚直臂附近的对流强度有逐渐增强的趋势,如X=120 mm和X=160 mm的对流中心处。随着X值增加,生长界面下方的对流强度没有明显改变。随着X值增加,自由液面下方的对流强度随之增加;并且自由液面下方的熔体流动路径发生改变,如图4中自由液面附近熔体流向箭头路径所示;与图3中结果相对应:熔体自由液面附近温度发生了改变,进而影响了该区域的对流。另外X值增加,使得氩气吹拂自由液面的形式发生了改变,影响了氩气的路径,进而影响了自由液面下方的熔体对流。

图4 熔体内对流分布

2.3 导流筒底部结构X值对氧浓度的影响

石英坩埚与熔硅反应出的氧杂质,大部分从自由液面挥发到热场气氛中,只有少部分氧杂质经过生长界面分凝到晶棒内;氧杂质从自由液面的挥发浓度受到热场气体中的氧化硅浓度和熔体中的氧化硅浓度的分压影响,改变导流筒的形状能起到改变气体中氧化硅的分压作用。选取自由液面上方1 mm位置以研究从熔体中挥发到气氛中的氧化硅浓度(见图5)。由图5得知,随着X值增加,自由液面上方气氛中氧化硅的浓度逐步降低;当X=160 mm时,自由液面上方氧化硅浓度最低。说明从熔体中挥发出的氧化硅杂质浓度随着X值增加而增加,加快了氧化硅的挥发速率,使得炉内气体带走了更多的氧化硅杂质。与图3和图4结果相对应:X值的增加改变了自由液面附近的熔体温度和熔体对流,改变了自由液面附近气体中的氧化硅浓度的分压,加快了氧化硅从熔体中挥发到气氛中的速率。

图5 X值变化对自由液面氧化硅浓度的影响

导流筒底部结构X值的变化与晶体生长界面氧浓度关系如图6所示。由图6得知,随着X值增加,生长界面氧浓度逐步降低,与文献[6]结论一致。当X=160 mm时,生长界面氧浓度最低,比X=15 mm时低0.57 ppma;这主要由于X=160 mm时导流筒的底部结构比其他结构氧化硅从熔体自由液面挥发快,更多的氧杂质从自由液面挥发到了炉内气氛中,分凝到晶棒内的氧杂质则降低,降低了晶棒生长界面的浓度,与图5所示结果相对应。

图6 X值变化对生长界面氧浓度的影响

2.4 导流筒底部结构Y值对氧浓度的影响

研究导流筒底部结构Y值的方法同研究X值,由上文得知,导流筒底部结构改变影响了熔体温度和对流,最终会影响到自由液面上方氧化硅浓度和生长界面氧浓度,因此研究Y值不再赘述熔体温度和对流的改变,仅研究自由液面上方氧化硅浓度(见图7)和生长界面氧浓度(见图8)。首先固定X=160 mm,研究导流筒底部结构Y值对氧浓度的影响。由图7可知,改变Y值,对自由液面上方气氛中的氧化硅浓度几乎没有影响;对比图5中数据的X值变化与氧化硅浓度关系,X值对自由液面上方气氛中的氧化硅浓度影响较大,起到决定性作用。由图8可知,改变Y值,对生长界面的氧浓度几乎没有影响,氧波动在0.01 ppma范围内。对比图6中数据的X值变化与氧浓度关系,X值对生长界面的氧浓度影响较大,起到决定性作用。

图7 Y值变化对自由液面氧化硅浓度的影响

图8 Y值变化对生长界面氧浓度的影响

因此,由以上分析得知,导流筒的底部水平结构是影响晶棒氧浓度的主要结构,倾斜结构对氧浓度影响较小。而导流筒的底部水平结构不能无限增加,因为在实际拉晶生产中,石英坩埚内的硅料需要拉干(埚底料<10 kg),若X值无限增大,会与石英坩埚的底部相干涉,影响拉干埚底料(见图2)。因此在本热场结构中,X值最大值取160 mm。Y值选取较小的结构值即可,有利于增加导流筒内部保温毡的面积,增加保温性,因此Y值选取40 mm即可。

3 结语

本文采用CGSim晶体模拟软件对160型单晶炉热场的导流筒结构进行了分析,通过调整导流筒底部的2个结构,研究分析导流筒底部水平结构和倾斜结构对熔体内的温度场、流场、氧含量的影响,得出如下结论。

1)随着导流筒底部水平结构长度增加,能起到改变熔体内温度分布和改变自由液面下方熔体对流的作用。

2)随着导流筒底部水平结构长度增加,能加速氧化硅从自由液面挥发到热场气体环境中,降低晶棒的氧含量。

3)导流筒底部倾斜结构长度增加,对自由液面氧化硅浓度和生长界面氧浓度基本无影响。

因此,导流筒底部的水平结构是影响晶棒氧含量的主要结构,而导流筒底部的倾斜结构对晶棒氧含量的影响较小。