300M钢回火工艺对组织性能的影响*

李志俊,袁梦琦,陈 杉,张建强,吕中惠,郭云鹏

(内蒙古第一机械集团股份有限公司,内蒙古 包头 014000)

300M钢(材料牌号40CrNi2Si2MoVA)材料是美国国际镍公司于1952年研制的一种中碳低合金超高强度钢,具有强度高、横向塑性高、断裂韧性高、疲劳性能优良、抗应力腐蚀性能好等特点,广泛应用于飞机起落架[1-2]。选择300M钢材料应用于特种车辆传动轴制造,也旨在取之高强度、高淬透性的性能和热处理工艺性优势,但经过前期应用试验显示,传动轴的使用性能需求与飞机起落架还是有一定的区别,特种车辆高承载传动轴为典型的齿轮轴结构,中间部位为齿轮输入扭矩连接,两侧均为输出花键连接,使用工况复杂,使用过程中承受旋转和弯曲载荷作用,尤其是在高辐低频载荷下要求极高的抗疲劳性能,这种特殊的结构和工况在国内外同领域内少有研究,要求传动轴在高强度、高韧性及良好的综合力学性能的基础上,还需具备低的缺口敏感性、高的应力吸收能力、适应的表面应力状态、高可靠性的抗疲劳制造工艺等,完全照搬飞机起落架热处理规范不一定是最佳选择。国内外对300M超高强度钢研究已经十分深入[3-10],主要集中在飞机起落架制造方面,在传动轴制造方面研究尚未见报道。为此,需要对特种车辆300M钢传动轴零件开展专项热处理工艺研究,提高传动轴使用寿命,提升特种车辆性能和可靠性。

针对特种车辆传动轴的使用特点,因300M钢材料的淬火温度属其固有工艺性能,与本产品没有直接关联,因此,热处理工艺试验将通过适当调整回火温度,研究不同回火温度对硬度、拉伸、冲击和旋转弯曲疲劳性能的影响,得出相应性能随热处理参数的变化规律,优选热处理工艺参数为生产实践提供理论依据和数据支撑。

1 试验材料和方法

原材料采用真空电弧熔炼技术,材料规格为φ75 mm×1 150 mm。原材料钢棒经正火(925 ℃,4 h)、高温回火(700 ℃,5 h)、预备热处理,以改善切削加工性能,经过车床加工为φ60 mm×150 mm的棒材,进行热处理后检测力学性能。从采购的300M钢原材料中随机选择,制作3根15 mm×15 mm×30 mm试样,编号分别为1号、2号、3号,依据标准GB/T 4336—2016原子发射光谱法检测材料的化学成分,成分结果见表1,均在标准值要求范围内。

表1 化学成分

1.1 热处理工艺制度

热处理工艺制度是工艺流程中的一项重要环节,使300M钢材料获得高强度、高韧性、良好的综合力学性能及高可靠性的抗疲劳性能等。试样先经870 ℃加热2 h,随后在200~350 ℃内以50 ℃为间隔进行回火,回火时间3 h,分为不回火、一次回火工艺和两次回火工艺,热处理工艺制度如图1所示。

图1 不同回火温度工艺制度

1.2 试样性能测试及试验方法

φ60 mm×150 mm的棒材按上述9种回火温度工艺制度,各制作3个拉伸试样、5个冲击试样,拉伸试样根据标准GB/T 228—2007加工并测试,标称宽度为50 mm的标准试样,拉伸试验设备采用WDW-300C型万能试验机。冲击试样按照标准GB/T 229—2007加工并测试,试样尺寸为10 mm×10 mm×55 mm,在长度中间位置开U型缺口,缺口高度为2 mm,缺口根部直径为1 mm,冲击试验设备采用PIT冲击试验机。硬度试样根据标准GB/T 230.1—2018检测,直接在φ60 mm×150 mm的棒材端面检测,硬度检测设备采用HR-150A洛氏硬度计。拉伸、冲击、硬度测试试验温度均为室温。

不同热处理状态(9种回火工艺制度)分别制作2件旋转弯曲疲劳试样(旋转弯曲疲劳试样结构如图2所示),进行旋转弯曲疲劳试验,旋转弯曲疲劳试验按照标准GB/T 4337—2015《金属材料 疲劳试验 旋转弯曲方法》进行,旋转弯曲疲劳试验设备采用QBW-6000J型旋转弯曲疲劳试验机,试验应力按屈服强度的1/3~1/2,结合前期现场试验经验,试验应力选择900 MPa,为四点加力试验方式(见图3),试验转速为6 000 r/min。

图2 旋转弯曲试样结构示意图

说明:

2 试验结果及分析

回火工艺不同极有可能影响其最终组织,主要包括马氏体和残余奥氏体、碳化物的形态分布等,从而影响最终性能。下面详细分析回火工艺对组织和力学性能的影响。

2.1 金相组织

对于300M钢来说,其化学成分设计中添加硅元素,硅能阻碍钢中碳化物向渗碳体转变,而使钢的回火温度提高至320 ℃。因此300M钢在未回火、二次200 ℃回火、一次250 ℃回火、两次250 ℃回火、两次350 ℃回火时,金相组织通过光学显微镜,确定为回火屈氏体;在一次200 ℃回火、一次300 ℃回火、两次300 ℃回火时,金相组织通过光学显微镜,确定为马氏体+残余奥氏体;在一次350 ℃回火时,金相组织通过光学显微镜,确定为回火马氏体+残余奥氏体。不同回火工艺处理后金相组织图片如图4所示。

a)金相组织为回火屈氏体(淬火870 ℃+2 h)

2.2 力学性能

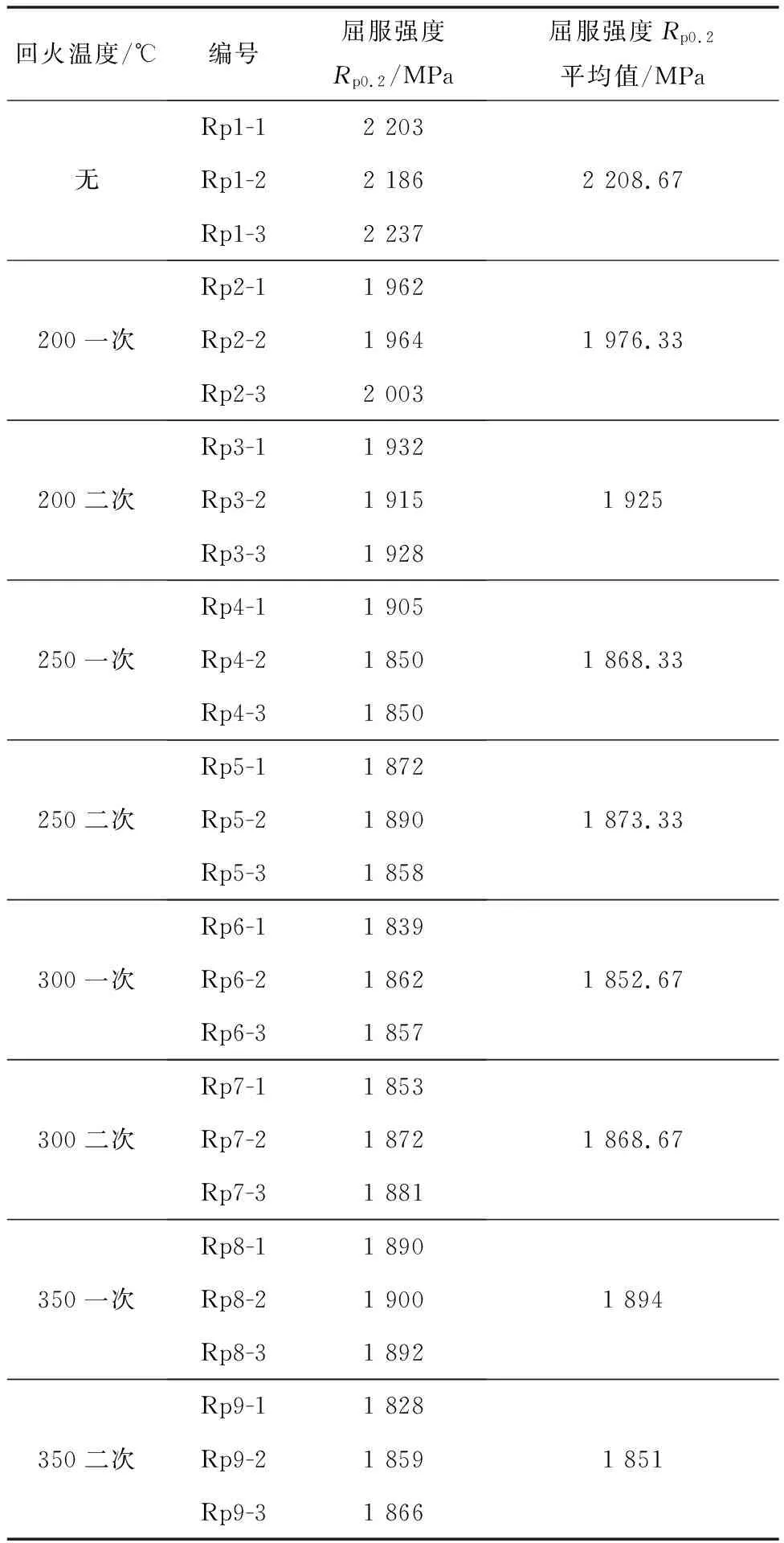

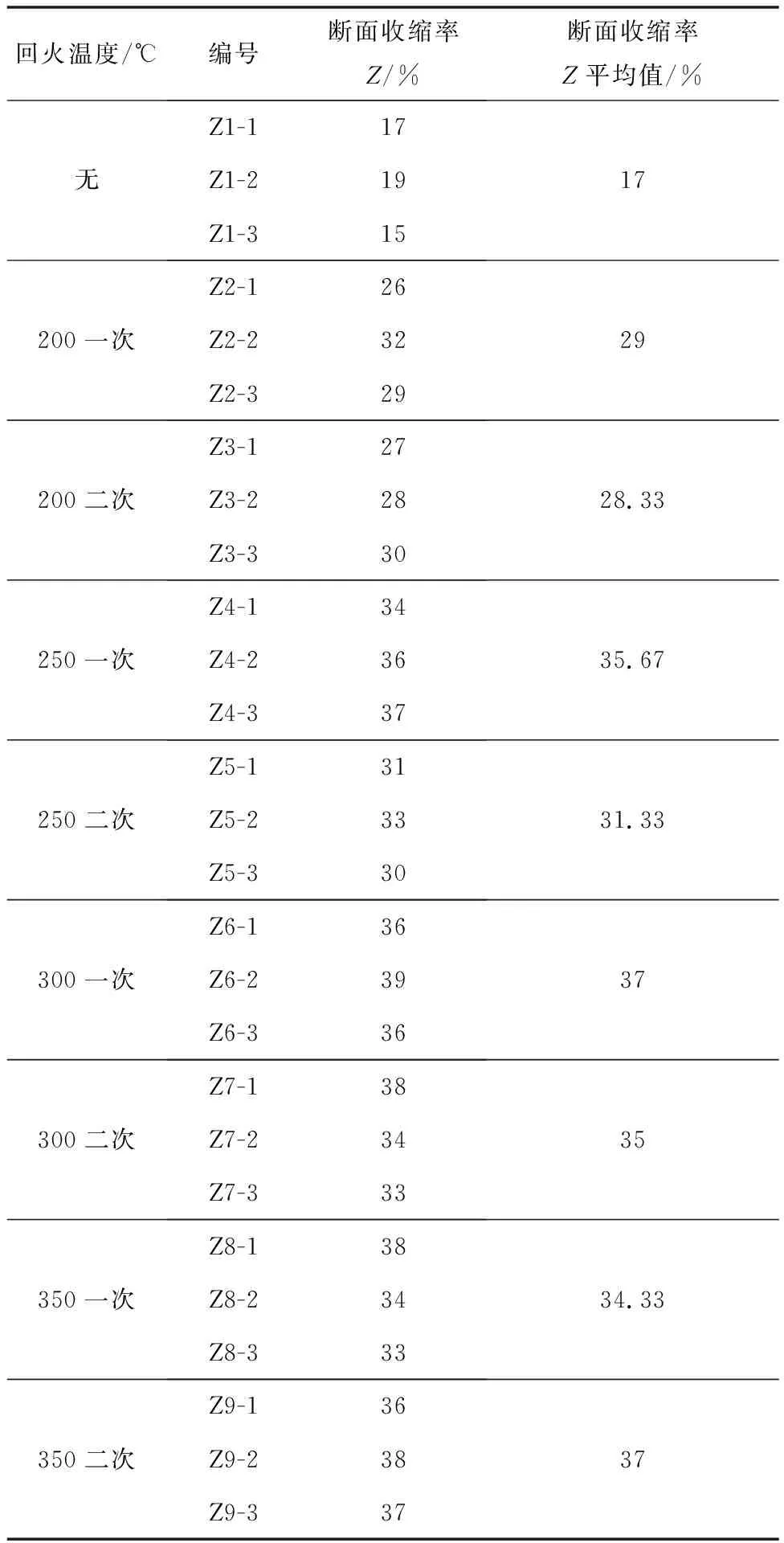

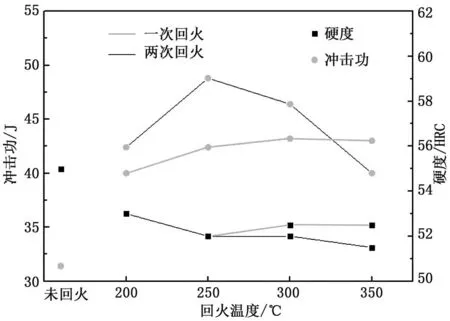

按9种不同回火温度分别制作屈服强度试样3件、抗拉强度试样3件、延伸率试样3件、断面收缩率试样3件、冲击功试样5件和硬度试样1件,不同回火工艺处理后试样对应的屈服强度(Rp0.2)、抗拉强度(Rm)、延伸率(A)、断面收缩率(Z)、冲击功(KU2)和硬度的检测结果分别见表2~表7。

表2 不同回火温度下屈服强度检测结果

表3 不同回火温度下抗拉强度检测结果

表4 不同回火温度下延伸率检测结果

表5 不同回火温度下断面收缩率检测结果

表6 不同回火温度下冲击功检测结果

表7 不同回火温度下硬度检测结果

针对上述数据,采用“平均值±标准差”方式梳理后见表8。

表8 数据梳理后不同热处理下力学性能、硬度

对数据进行统计绘图,将各组温度对应的数据点全部绘出,连接各组数据的平均值,分析各性能数据随温度的变化趋势(见图5~图7)。

图5 强度与回火工艺的关系

由图5可知,未回火时,试样抗拉强度和屈服强度明显高于回火后试样的强度。一次回火后,试样抗拉强度和屈服强度均降低,二次回火后,试样抗拉强度和屈服强度呈现进一步降低趋势。当一次回火时,随回火温度升高,抗拉强度和屈服强度先降低后升高。当二次回火时,随回火温度升高,抗拉强度和屈服强度逐渐降低。

由图6可知,未回火时,试样断面收缩率明显低于回火后试样;未回火时,试样延伸率为8.5%±0.5%,回火后,延伸率范围为7.5%~12.0%。一次回火后,随回火温度升高,试样断面收缩率先升高后降低,延伸率先降低后升高。二次回火后,随回火温度升高,试样断面收缩率升高,延伸率先升高后降低。

图6 延伸率和断面收缩率与回火工艺的关系

由图7可知,未回火时,试样冲击功明显低于回火后试样;未回火时,试样的硬度明显高于回火后试样。一次回火后,随回火温度升高,试样冲击功逐渐升高,硬度先降低后升高。二次回火后,随回火温度升高,试样冲击功先升高后降低,硬度逐渐降低。

图7 冲击功和硬度与回火工艺的关系

2.3 旋转弯曲疲劳性能

按9种不同回火热处理工艺,每种制作2件试样进行旋转弯曲疲劳试验,试验数据见表9,旋转弯曲疲劳试验结果如图8所示。

图8 300M钢材料试样旋转弯曲疲劳试验寿命

表9 300M钢材料试样旋转弯曲疲劳试验寿命

由表9和图8可知,未回火时,试样旋转弯曲疲劳试验循环次数明显低于回火温度200~300 ℃的试样,高于回火温度350 ℃的试样,一次回火后,随回火温度升高,试样旋转弯曲疲劳试验循环次数逐渐降低,在回火温度350 ℃时降幅较大。二次回火后,随回火温度升高,试样旋转弯曲疲劳试验循环次数呈现先升高后降低的趋势,回火温度300 ℃时,循环次数最多。

3 结语

通过上述试验研究形成结论如下。

1)300M钢未回火时,材料的冲击功和断面收缩率显著低于标准值,此时材料性能不能满足产品使用要求;回火后,强度有所降低,但是断面收缩率和冲击功明显升高。

2)回火温度在200~350 ℃时,随回火温度升高,屈服强度、抗拉强度、硬度值相差不大,均在标准值以上;延伸率、断面收缩率数据波动较大。一次回火时,随回火温度升高,冲击功逐渐升高;二次回火时,随回火温度升高,冲击功先增加后降低。

3)未回火时,旋转弯曲疲劳试验平均循环次数为643 703次,远低于试样在200~300 ℃回火时性能;当试样在350 ℃回火时,旋转弯曲疲劳试验循环次数下降明显。其中,回火温度为300 ℃时进行回火旋转弯曲疲劳试验平均循环次数最高,达到8 318 989次。

综上所述,推荐热处理工艺参数采用淬火温度870 ℃,之后进行两次回火,回火温度为300 ℃。