再生粗骨料和高炉矿渣砂配合比对混凝土性能的影响分析

王鹏志

(中铁十八局集团有限公司天津国际工程分公司,天津 300222)

天然骨料碎石(G)是常规混凝土制备过程中需要使用的主要材料之一,而近年来建筑工程数量提升,对天然骨料的需求量也随之增长,部分区域高质量天然骨料供不应求,且价格虚增,为降低混凝土造价,可以考虑使用部分工业回收产品、工业副产品、工业废弃物作为混凝土骨料原料,采用该类再生骨料(RG)制备混凝土也有利于强化建筑工程环保特性,因此再生骨料混凝土已经成为行业关注的重点。[1-2]在相关部门的支持下,再生骨料目前已在建筑工程中逐渐得到应用,[3]《中国再生骨料应用技术规程》JGJ/T 240-2011[4]中相关规定明确再生骨料可划分为L类、M类和H类三个大类,且行业针对再生骨料用于建筑工程实践的规定要求正在逐渐更新改进,[3-4]但工程实践中大量使用再生骨料混凝土的情况依旧较少。其原因就在于再生骨料混凝土耐久性、强度性能均低于普通混凝土,导致应用范围较小。

蒋威[5]、李浩[6]等学者提出,高炉矿渣砂的掺入可用于改善混凝土性能,比如有效延缓混凝土收缩,增强混凝土抗冻融能力等。俞宝娇[7]着重围绕建筑工程中产生建筑垃圾的循环利用进行了分析,评价了建筑垃圾用于制作再生骨料混凝土的价值和意义,并针对当前应用情况提出质量保障措施。但目前学界针对再生骨料配合高炉矿渣砂制备再生骨料混凝土的性能研究数量依旧较少,文章由此出发,设计几种不同高炉矿渣砂和再生骨料配合比并分别配置混凝土,设计实验探究各组混凝土性能差异。对比分析研究结果与现有文献中的相关研究发现,选取通过加工处理之后的低等级再生粗骨料并选取30 %或者50 %高炉矿渣砂部分替代天然骨料碎砂石拌合而成的混凝土,其抗冻融性能和泌水性能得到加强,比现有文献中的相关研究具有更好的研究创新价值,使高炉矿渣砂再生骨料混凝土的实际应用前景应用价值更有意义。

1 实验材料及实验方法

1.1 实验材料

实验中所用水泥材料包含两种,分别为B型高炉矿渣水泥(BB)和标准硅酸盐水泥(OPC),标准硅酸盐水泥符合JGJ/T 240-2011中相关规定要求,高炉矿渣水泥为采用高炉矿渣砂纸杯的掺和水泥,其水泥置换量约为45 %,经缓解碱-硅反应制备所得。高炉矿渣砂主要包含BFS5(最大粒径为5 mm的高炉矿渣砂)和BFS1.2(最大粒径为1.2 mm的高炉矿渣砂)两种类型,其外观分别如图1所示。

(a)BFS5(最大粒径为5 mm的高炉矿渣砂)(b)BFS1.2(最大粒径为1.2 mm的高炉矿渣砂)图1 高炉矿渣砂外观

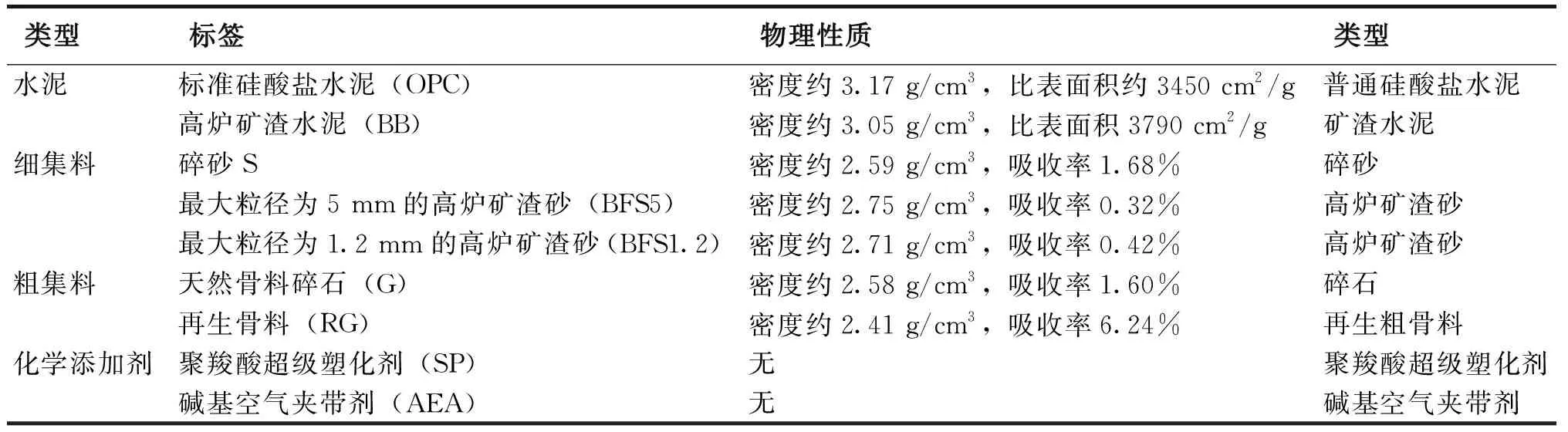

实验中所用再生粗骨料为某工程预应力混凝土桩经破碎机破碎后制备所得,获取再生粗骨料后筛分粒径5~13 mm颗粒和13~20 mm颗粒,见图2。两种高炉矿渣砂(BFS5、BFS1.2)(见图1)按照再生粗骨料体积比例取8∶2混合。制备混凝土时所用外加剂包含铝酸钙膨胀剂、聚羧酸超级塑化剂、碱基空气夹带剂,可用于改善混凝土抗冻性能等。表1、2、3依次为试验材料特性一览表、水泥成分一览表、高炉矿渣砂成分一览表,研究再生粗骨料、高炉矿渣砂颗粒详细分布情况,所得结果如曲线图3。

表1 试验材料特性

表2 水泥成分一览表

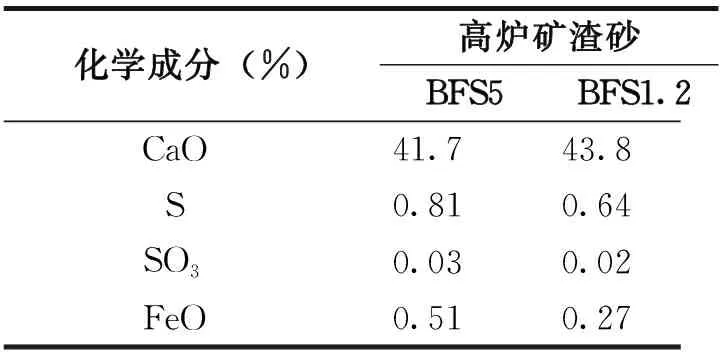

表3 高炉矿渣砂成分表

图2 再生粗骨料外观

图3 颗粒粒径分布情况

1.2 混凝土配合比设计

再生粗骨料和高炉矿渣砂不同配合比对混凝土性能影响的机理:再生粗骨料和高炉矿渣砂作为部分取代天然骨料碎砂石的矿物掺合料添加到混凝土里以后,由于高炉矿渣砂减水效应赫尔再生粗骨料自身特性,对混凝土的泌水性能、抗压强度、抗冻融性能都可能会产生一定影响。尤其是再生粗骨料和高炉矿渣砂密度较天然骨料碎砂石低,单位重量再生粗骨料和高炉矿渣砂的分量比天然骨料碎砂石多。另外,高炉矿渣砂自带优越的减水效应,适量掺入混凝土中能有效提高混凝土的流动性能和粘聚性能。不仅如此,由于高炉矿渣砂自身具备一定的电荷功能,该功能不仅可以改良水泥中亲水基和水接触环境,而且能够有效减缓混凝土的水化热,有效提升混凝土的后期强度。然而,随着高炉矿渣砂用量在混凝土中的占比逐渐提升,会削弱混凝土的粘聚性以及保水性,导致混凝土容易产生沉降以及泌水离析情况。另外,因高炉矿渣砂不能将天然骨料碎砂石进行全部取代,水化效果也不如无添加的高炉矿渣砂水泥显著。因此,再生粗骨料和高炉矿渣砂掺量的提升对混凝土的后期强度的提升也会产生一定负面干扰,因此,有必要通过实验的找到一个最佳的再生粗骨料和高炉矿渣砂掺入量,保证再生粗骨料和高炉矿渣砂在混凝土中能发挥最大功效。

结合试验要求设置各组混凝土配合比,所得结果如表4所示。各组混凝土水灰比W/C均采用47 %,高炉矿渣砂替代率依次是30 %、50 %及100 %。在此基础上调整高炉矿渣砂取代率的数值并分别设置混凝土配合比。制作混凝土试件时根据表中配合比情况制作混凝土拌合料,在双轴搅拌机中进行充分搅拌后测试拌合料坍落度,结果显示普通硅酸盐水泥和BFS5-100R在混合搅拌过程中发生离析,过程中拌合料坍落度不符合要求值(11~13 cm),被剔除。新拌混凝土中含气量在(6±1)%,实验中采用后缀加R的方式代表各组再生粗骨料混凝土。

表4 配合比

1.3 试验

以普通混凝土的耐久性测试、长期性能测试所用方法为基准对再生粗骨料混凝土开展泌水性能测试和抗压强度测试,具体测试过程中首先根据前文配合比分别配置混凝土浆料,搅拌均匀后放入指定规格模具中并进行振动成型,成型后脱模并在20℃条件下进行养护,养护达到定龄期后取出混凝土试件并开展性能测试。其中抗压强度测试所用试件为直径和高度均为100 mm的圆柱体试件,养护龄期取7 d、28 d。抗冻性能测试则通过液氮快速冻融试验测试,设备详见图4。该实验标准要明显高于常规普通混凝土长期耐久性能测试规范中针对抗冻性能的测试方法,具体测试过程如图4所示。

图4 实验中所用液氮快速冻融设备

开展冻融循环试验时根据各组混凝土配合比分别成型高度和直径分别为200 mm和100 mm的圆柱体试件,养护至28 d龄期后取出混凝土,而后冻融循环为液氮冷冻处理30 s后放置于50℃水浴环境中进行5 min浸泡处理,取出混凝土试件后在下方约5 mm高度设置超声波传感器,对混凝土试件进行超声脉冲并测试超声波脉冲情况,记录超声波脉冲零周期时间并计算超声波在混凝土结构内部脉冲速度,以所得速度为基准计算混凝土动弹性模量,所得结果如图5所示,依托图6信息可以判断圆柱体混凝土试件经冻融循环后产生圆形裂纹的状态以及试件冻结情况。上述内容为一整个冻融循环周期,重复上述操作直至混凝土试件质量损失达到原质量的60 %时认为试验停止,或冻融循环完成10次后认为试验停止。实验结束后即可根据公式(1)计算各组混凝土动弹性模量。

图5 超声波脉冲监测示意图(mm)

图6 迅速冻融试验示意图

(1)

公式(1)中,V0和Vn分别对应实验开始时设定的超声波脉冲速度、经过n个冻融循环周期后传感器测得超声波脉冲速度,单位均为km/sec.,Pn则为混凝土试件的相对动弹性模量,单位为%。

经上述试验过程,其中高炉矿渣砂水泥圆柱体试件经快速冻融循环后没有出现明显的性能差异,而常规低等级细骨料再生混凝土水泥试件底部出现明显的圆形裂缝,可见其抗冻融性能处于相对较低水平。

2 结果与讨论

2.1 泌水性能分析

测试各组混凝土拌合料混合搅拌后不同时间点上拌合料泌水量,所得结果如图7所示。

图7 搅拌后不同时间点上拌合料泌水量

采用普通硅酸盐水泥配置的混凝土掺加不同材料制备所得拌合料泌水量测试结果如图8所示,由图可知采用BFS配置所得混凝土拌合料具有显著高于其它组别的泌水量水平,实验结果显示混合后240 min的时间点上BFS5-100组混凝土泌水量达到0.9 cm3/cm2。

图8 最终泌水能力示意图

从图8最终泌水能力来看,N-N组混凝土拌合料和BFS1.2-50组混凝土拌合料大致相近,而相对BFS5,BSF1.2的材料粒径相对较小,因此采用BFS1.2制备所得混凝土砂浆具有相对较高的黏性,认为泌水问题与这一点存在关联。

2.2 抗压强度分析

图9为普通硅酸盐水泥与不同材料拌合后制备所得混凝土试件的抗压强度,图9研究结果显示无论掺加高炉矿渣砂还是取再生粗骨料,混凝土试件抗压强度性能都会出现降低,其中7 d龄期下混凝土抗压强度相较对照组最多降低5 N/mm2,最多降低10 N/mm2,28 d龄期下最多降低15 N/mm2,最多降低20 N/mm2。

图9 普通硅酸盐水泥(OPC)混凝土抗压强度

经BFS或RS改良所得混凝土试件在养护龄期为7 d条件下具有大致相当的抗压强度,此时与N-R处理大致相当,延长养护龄期至28 d则RS和BFS改良混凝土抗压强度略低于N-R组混凝土,降低幅度约为5-10 N/mm2。经过分析认为,水泥砂浆和粗骨料之间容易出现渗油问题且两者界面黏结性能较差,导致容易出现孔隙并降低结构抗压强度。

图10为BB和OPC混凝土养护28 d下抗压强度测试结果,经过研究,发现BB水泥BFS和G混合料的强度弱小一些。而养护28 d,OPC混合料与BFS和RG混合料及BB水泥混合料的强度基本相同。这是由于高炉矿渣与包覆砂浆中或留存于RG水泥浆体的Ca(OH)2彼此作用对水泥浆体和骨料间的界面有所改善。

图10 BB和OPC混凝土养护28d下抗压强度测试结果

2.3 抗冻融性能

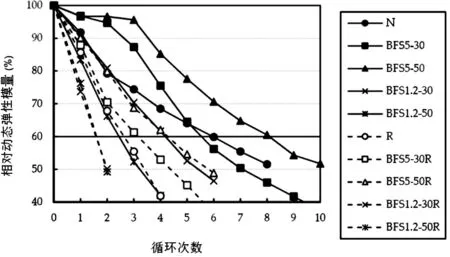

经快速冻融试验后计算各组OPC试件相对动弹性模量,所得的结果如下图11所示。结合图中信息可知,BFS5-100组混凝土试件相较于基准组出现相对动弹性模量的略微下降,其原因在于混凝土拌合料发生泌水,削弱了夹带空气量。所以BFS实验样本呈现的抗融性能以及防水性能皆展示出比较强的状态。

图11 OPC混合料速冻后的相对动态弹性模量变化示意图

相较于RG组混凝土试件,BFS组合相对动弹性模量出现了明显提升,其原因在于BFS组混凝土内部不会出现氢氧化钙沉积,结合图12信息可知,不同温度下氢氧化钙溶解度存在明显差异,因为氢氧化钙溶解过程会释放大量热量,热量释放后能够进一步促进溶解。普通混凝土成型后骨料周边会沉积大量氢氧化钙组分,而低温条件下这些组分能够溶解于水并导致混凝土内部产生空隙,空隙中会留存积聚水分。而采用BFS调整混凝土性能后则可有效解决这一问题。

图12 Ca(OH)2溶解度与温度的关系

经快速冻融循环后,BB组混凝土计算所得相对动弹性模量具体详见图13,可见无论是AEA混合料还是BB水泥混合料,两者动弹性模量随冻融循环次数的增加均表现出快速下降的发展趋势,而结合常规混凝土长期耐久性能相关标准要求,可以直接计算出混凝土的孔隙状态和空气损失情况,所得结果如表5所示。结合AEA组混凝土可见,混凝土混合料中存在明显的孔隙结构。在此基础上进一步以普通混凝土长期性能检测要求为基准测试各组混凝土性能,并计算BB水泥混合料相对动弹性模量,所得的结果如图14所示。结合图中信息可知,BFS的掺入有效强化了混凝土的抗冻融性能,其中50% BFS1.2条件下粗集料混凝土相对动弹性模量会显著降低。

表5 BB混合料孔隙情况

图13 冻融循环后各组混凝土相对动态弹性模量情况

图14 快速冻融后BB混凝土相对动态弹性模量计算结果

3 结束语

文章设计实验,以常规混凝土长期耐久性能测试方法为基准,测试高炉矿渣砂再生粗骨料混凝土的抗冻性能、抗压强度性能和泌水性能,并得出结论如下:

(1)选用50 %及更低的矿渣砂配合比时混凝土拌合料泌水量始终维持在0.1 cm3/cm2以下,其原因在于矿渣砂粒径较小,能够包裹在再生粗骨料表面并改善材料性能。

(2)使用高炉矿渣砂和再生粗骨料制备的混凝土相较普通混凝土而言,7 d抗压强度略有降低,但养护龄期为28 d时抗压强度已经十分接近。

(3)高炉矿渣砂的掺入有效改善了混凝土抗冻融性能,采用再生粗骨料、高炉矿渣砂制备所得再生混凝土测试所得相对动弹性模量大约为常规普通混凝土的80 %左右。

总之,选取通过加工处理之后的低等级再生粗骨料并选取30 %或者50 %高炉矿渣砂部分替代天然骨料碎砂石拌合而成的混凝土,其抗冻融性能和泌水性能得到加强,使高炉矿渣砂再生骨料混凝土的实际应用前景应用价值更为广阔。