复合材料整体成型大后掠机翼设计与验证研究

蒋建军 何利军 何建 赵琛

关键词: 复合材料 大后掠机翼 整体成型 有限元分析 力学试验

中图分类号: V279 文献标识码: A 文章编号: 1672-3791(2024)01-0098-04

复合材料相较于传统的金属材料具有比强度高、比刚度高、耐腐蚀、可设计性等诸多优点,在航空航天领域中得到了广泛的应用[1-3]。相较于传统金属材料结构,相同承载能力的复合材料在结构重量上可减轻25%~30%[4],先进复合材料在飞机结构中的使用量已经成为衡量飞机结构先进性的重要指标之一[5]。机翼作为飞机产生升力的主要部件,其强度直接关系着飞机的飞行质量与安全性能,不仅要求其本身重量轻,还要能够承受飞行中的强大压力和冲击力[5-6]。目前复合材料机翼的结构成型技术大多是采用多次成型和拼接成型的方式,使用两半模具做好后拼接起来,这样难免会在接缝处产生冲击拉伸后的断裂[7],一定程度上约束了复合材料在机翼结构中性能的发挥。随着航空复合材料低成本化制造的迫切要求,整体成型技术和考虑制造与成本的多学科优化设计成为未来复合材料机翼的发展方向。相比传统装配工艺技术,采用整体成型可使复合材料结构一次性成型,大大减少零件和紧固件的数量,提高制件性能,降低装配成本[8-9]。

尽管整体成型可获得优质的力学性能,降低制造成本,但要对诸如机翼这类大型复杂结构采用一次性的整体成型技术,在工艺和设计上仍存在很多难题。目前对复合材料机翼的整体成型技术研究也仅停留在针对个别部件的整体成型,然后采用共胶接或共固化技术将其组装成整个机翼。对于全复合材料机翼的设计和整体成型技术,试验及工程应用的研究较少。为此,本文在给定的机翼外形与载荷条件下,基于复合材料模压整体成型工艺方法,设计并制造了全尺寸复合材料机翼,并进行了有限元静力学仿真分析与工程静力学试验验证。对数值仿真与试验结果进行对比分析,验证了全复合材料机翼设计方法、整体模压成型技术在中小型无人机复合材料机翼工程应用上的可行性,为研究人员进行整体模压成型机翼结构设计提供了一定的参考依据。

1 机翼结构设计

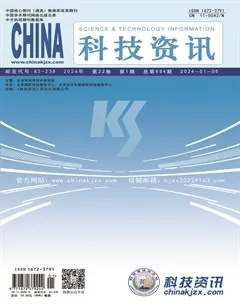

机翼结构外形如图1 所示,因机翼为大后掠上单翼气动布局形式,且采用了翼身融合设计技术,故结构设计时采用了左右翼整体设计思路,提升了结构传力效率和结构承载性能。机翼结构主要由主翼和副翼组成,主翼基于复合材料整体成型技术进行设计,而副翼整体成型后与主翼通过转轴连接。机翼性能通过静力加载试验验证,机翼翼尖变形量在设计载荷下不大于半翼展的8%。

1.1 结构选材

按照结构工作温度-50~60 ℃要求,结合复合材料自身使用环境的约束条件,机翼结构选用了中温固化碳纤维增强环氧树脂基复合材料、HP60 轻质泡沫以及7050 铝合金金属材料,如表1 所示。材料力学特性如表2 所示。

1.2 结构布局及铺层设计

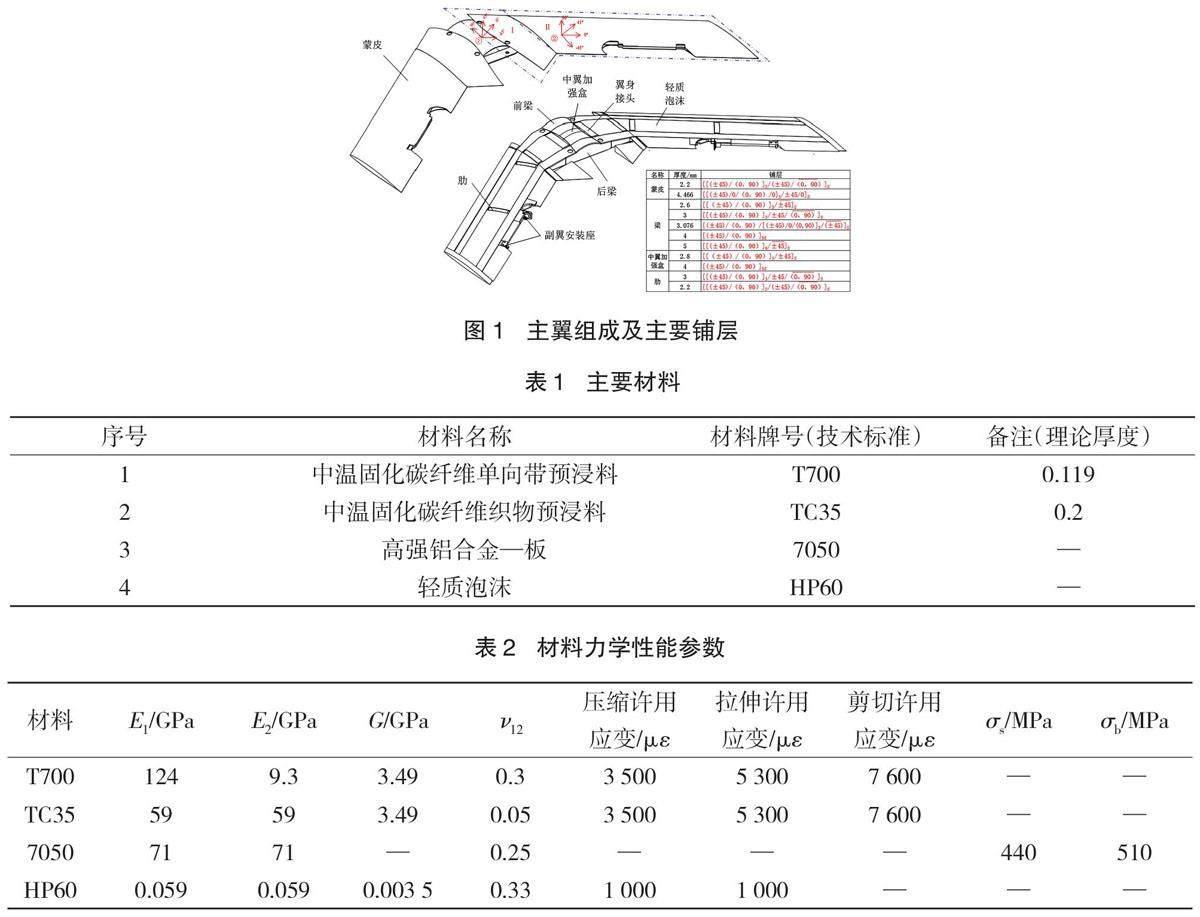

复合材料机翼设计主要包括机翼内部结构方案设计、结构细节设计和铺层设计3 个方面。本文中主翼结构采用双梁厚蒙皮式承力结构方案,以泡沫作为芯材,填充蒙皮与梁、肋之间的空隙,起到维持蒙皮外形,增强蒙皮稳定性的作用。副翼采用蒙皮—夹芯结构方案,即泡沫芯维持副翼外形,表面敷设碳纤维蒙皮。根据结构元件受力特点,对主翼蒙皮、副翼蒙皮及梁等进行了铺层设计,如图1 和图2 所示。

2 有限元分析

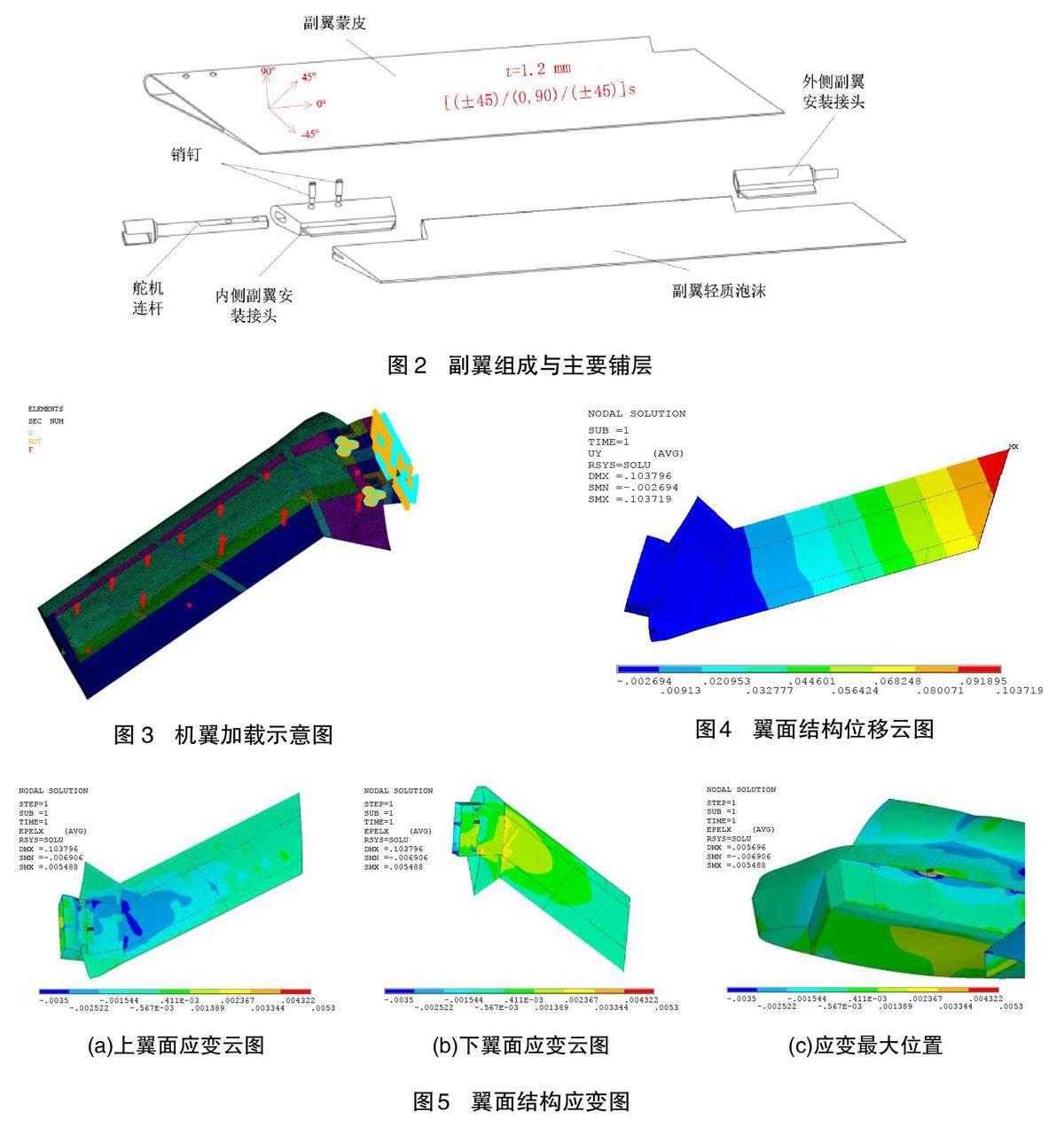

采用ANSYS 有限元软件对机翼进行分析,由于机翼关于机身中面对称,建立了如图3 所示的有限元模型进行分析计算。机翼有限元模型包含88 796 个单元,82 016 个节点,其中包括模拟蒙皮、梁、肋的壳单元SHELL181 单元81 266 个,模拟轻质泡沫的实体单元SOLID185 单元7 530 个。

有限元分析结果如图4 和图5 所示,图4 显示设计载荷下机翼翼尖最大位移为103.8 mm,最大位移占半翼展长的7.4%(翼展长2 791 mm),满足机翼结构最大位移不大于8% 的设计要求。图5 可见机翼上、下翼面蒙皮在机翼后掠转折部位拉、压应力水平较高,其余部位应力水平相对较低,机翼内部复合材料结构局部最大应变超出许用应变(许用拉伸应变为5 300 με,许用压缩应变为-3 500 με),超出范围约为1 mm×3 mm,范围很小,不影响全机翼结构强度。

3 机翼制备与力学试验

3.1 机翼制备

机翼主翼盒为模压整体共固化成型结构,由前后纵梁、中翼加强盒、蒙皮、翼肋及内部填充轻质泡沫构成。蒙皮、梁、肋均为层压结构,蒙皮分为上蒙皮和下蒙皮,分别在模压模具上单独敷設预成型,梁、肋通过预成型工装单独铺设预成型。填充轻质泡沫根据设计数模机加成型。随后将各零件按设计图纸要求进行装配定位,完成各部分的装配,通过“上下模具合模+烘箱加热”工艺完成翼面结构的共固化成型。副翼成型工艺方法与主翼盒类似,分别在合模模具上下面铺设蒙皮,随后将即将成型的轻质泡沫填充于上下蒙皮之间,进行共固化成型。待主翼盒与副翼制造完成后,将两者用装配型架定位,通过副翼安装接头将两者连接固定。

3.2 力学试验

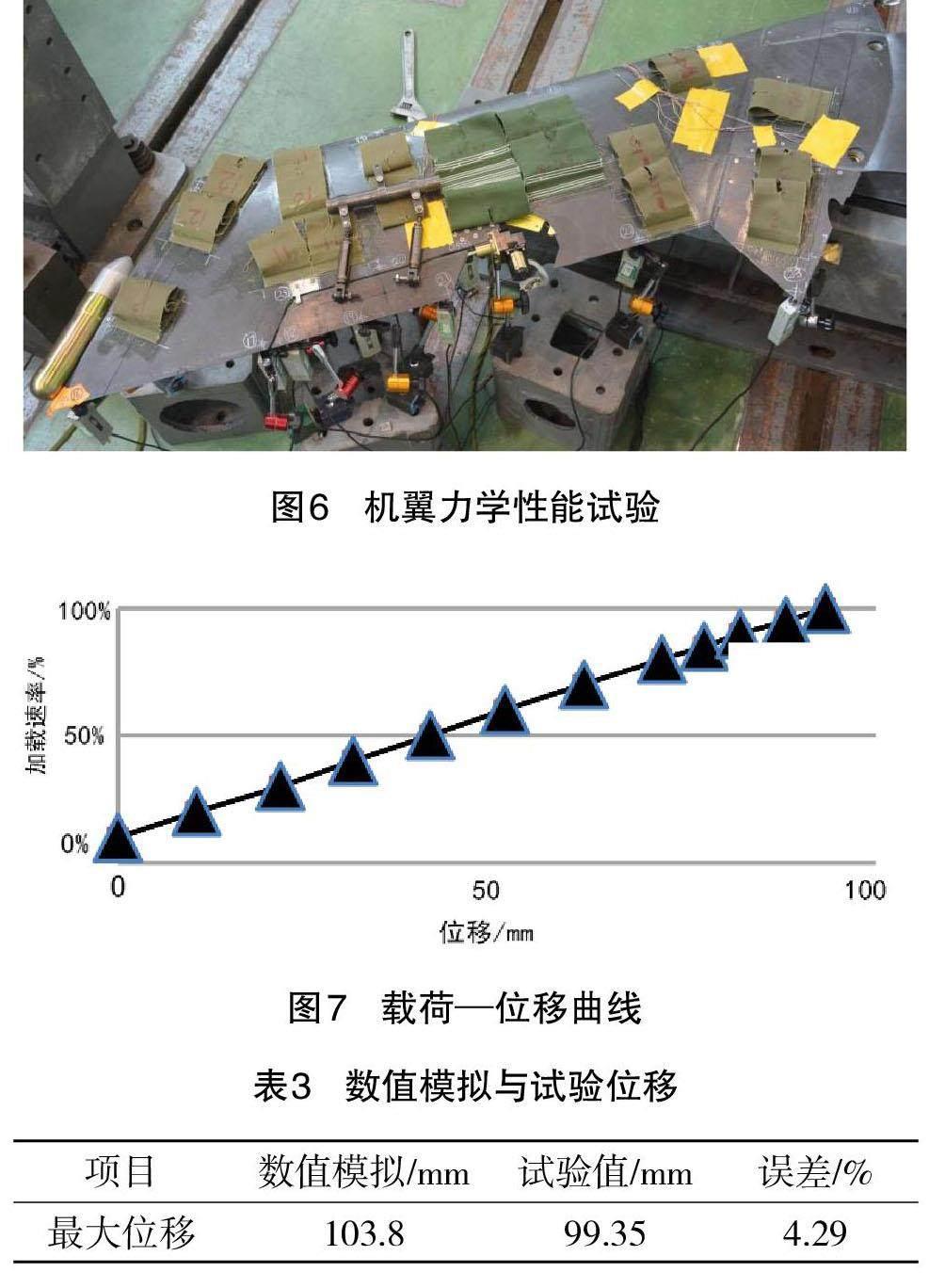

机翼结构模拟与机身的连接方式与机身模拟工装安装固定,在翼梢等部位安装位移测量传感器,翼面区通过粘贴应变花测量翼面区应变,通过液压作动筒拉伸防拨拉片对机翼进行加载,如图6 所示。

本试验以载荷百分比方式控制加载,加载速率为设计载荷的10%。测试时位移传感器和应变花分别记录选定部位的应变和位移,全翼应变测量值均未超过复合材料设计许用值,翼梢处的载荷—位移曲线如图7 所示,由图可知在100% 设计载荷时对应的翼梢位移测量点位移为93.28 mm,翼梢稍部位移98.35 mm。有限元与试验值误差4.29%,如表3 所示。

4 结论

(1)设计一种可用于工程应用的大后掠左右翼一体全复合材料机翼。机翼结构主要包含主翼和副翼两部分,主翼和副翼的蒙皮、梁、肋等复合材料零件均预成型后与即将成型的轻质泡沫在模压模具组装后整体共固化成型。成功制备了满足工程应用的左右整体共固化成型复合材料机翼,验证了整体模压成型机翼的可行性。

(2)建立全复合材料机翼有限元分析模型,对机翼的静力学性能进行了分析,最大位移103.8 mm,占半翼展长的7.4%,满足不大于8% 的设计要求。各区域应变满足材料设计要求,验证了全复合材料机翼的设计合理性。

(3)完成机翼结构静力学性能试验,应变测量值均小于材料设计许用值,翼梢等效位移98.35 mm,占半翼展长的7%,满足机翼结构设计要求。有限元位移值与试验结果误差为4.29%,满足不大于5% 的工程研制误差要求。