航空发动机吊具技术分析

满达 王歆童 张海幸 刘超超

关键词: 航空发动机吊具 吊具设计 吊具负载试验 吊具使用及维护

中图分类号: V262.4 文献标识码: A 文章编号: 1672-3791(2024)01-0071-03

航空发动机吊具是航空领域中航空发动机与试车台组装拆卸过程中使用的专业设备。由于社会发展、科技进步和军事储备水平的提升,国内航空事业快速发展,各型号的飞机种类不断扩大,航空发动机的型号和种类也在不断增加,各试验台对发动机吊具的需求也日益剧增。

吊具设计应满足被吊物吊装要求,如质量要求、重心要求等,同时还应保证起吊工作的安全性和设计时应具备足够的强度[1]。对于航空发动机吊具,还需开展出厂前必要的检验及负载试验,确保航空发动机吊具工作的可靠性。

航空发动机吊具已成为航空发动机试验中配套设备设计的关键技术之一。因此,发动机吊具的设计、检验、操作、维护以及保养就显得格外重要。本文将从航空发动机吊具设计技术、负载试验、吊具检验方法、使用及保养维护方法进行介绍。

1 航空发动机吊具设计技术

1.1 航空发动机吊具组成

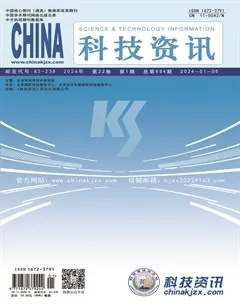

根据航空发动机结构特点和吊具设计要求,为方便加工、安装等工艺性,吊具通常采用模块化设计。主要由主梁组合件、吊挂、丝杠传动机构、吊绳吊点组件和其他附件组成,吊具结构如图1 所示。

该型吊具具有以下优点:(1)采用连续调节式可调吊挂点,保证重心精确调节的需要;(2)采用组合式吊绳吊点结构,可以针对不同型号快速组合,并保留一定对未来新型号发动机的拓展能力;(3)具有良好的型号适应能力和经济效益,可以推广应用于试车台、外场等,提高外场工装通用性和维护便利性。

同时在设计航空发动机吊具时,还应充分考虑材料的力学性能,在结构设计上尽可能减少航空发动机吊具主承力结构部件数量,减少连接点,从而减少集中应力的发生。

1.2 航空发动机吊具关键部件设计

在设计航空发动机吊具时,根据不同种型号航空发动机质量、重心、前后吊点相对位置,到主安装平面距离计算吊具跨距范围及质心位置和发动机吊点形式,以确定吊具形式。

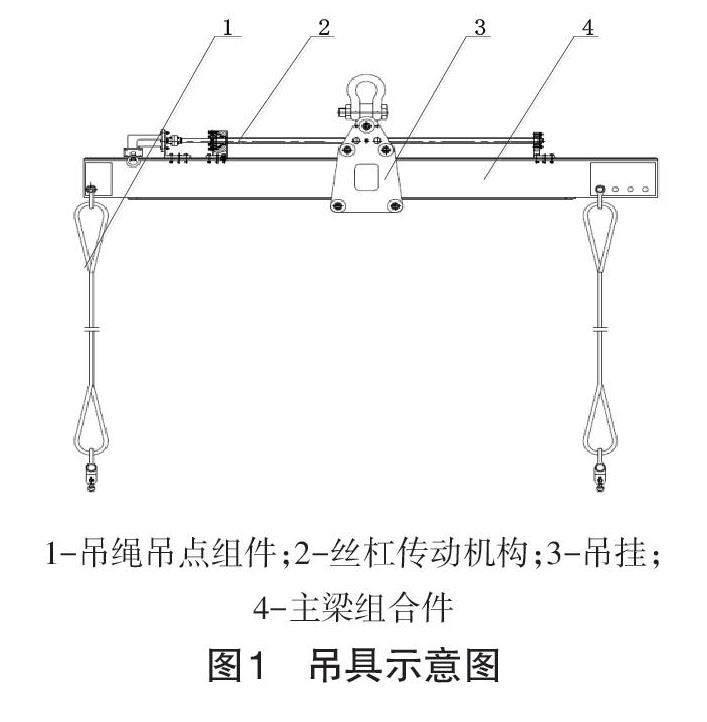

为满足航空发动机吊点最大跨距长度的要求,同时具备较强承载能力,主梁组合件由槽钢组合件及加强板焊接而成,其结构示意图见图2。为适应不同型号发动机吊点跨距要求,主梁两端预留若干吊绳安装孔,用以满足不同跨距长度要求。

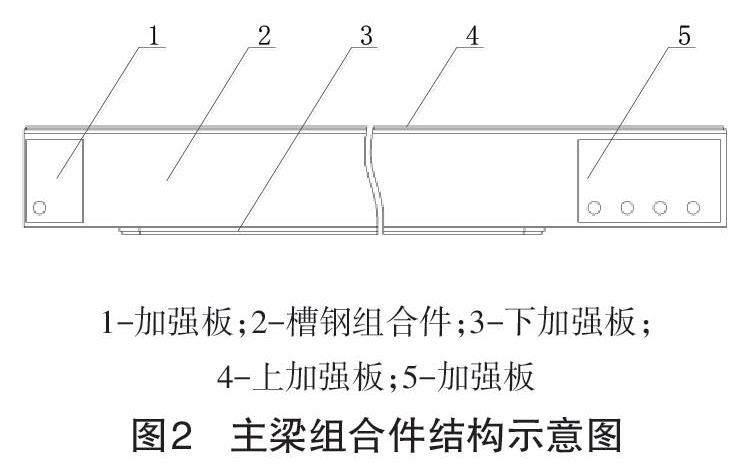

为精确调节吊具吊挂点位置,使其与航空发动机质心重合,吊挂位置应能实现无级可调。吊具采用丝杠传动机构达到无级可调,吊挂可沿主梁自由连续移动,并可在任意位置固定,满足航空发动机质心位置要求。吊挂结构如图3 所示,吊挂设计支座结构,通过摇转螺杆,驱动支座沿主梁方向运动。轮轴两端安装有滑动轴承,可减少移动过程中的摩擦阻力。

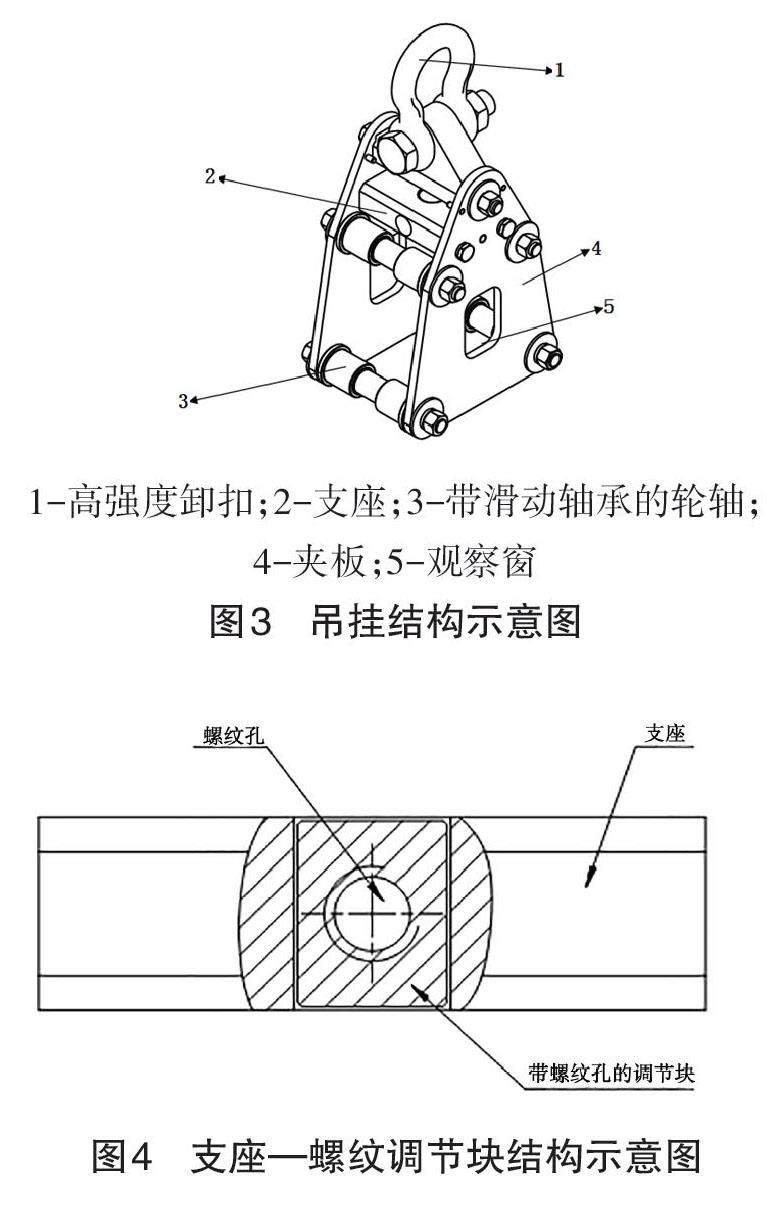

吊具在承载状态时,螺杆将随主梁产生轻微弹性变形,使螺杆卡死,容易损坏吊具。为避免此种情况的发生,在支座中心设计有一个带螺纹孔的调节块,与螺杆通过螺纹配合。调节块在支座中可以上下自由移动。支座-螺纹调节块结构如图4 所示。

设计发动机吊具时还应考虑以下方面:(1)吊挂的连接应稳定牢靠;(2)吊挂接口的设计应不影响发动机与吊挂前后安装节的正常连接;(3)吊具接口部件的尺寸精度要求须与发动机吊点匹配,避免吊具工装安装使用时对发动机吊点造成损伤。

1.3 航空发动机吊具结构强度校核

通过材料力学的计算方法和有限元建模分析方法,模拟发动机在吊装过程中的边界条件下,危险吊点的负载情况、约束情况等[2-5]。同时负载应考虑发动机本体的重量,并依据重心数据,从而将负载分配至各个吊点。

1.3.1 主梁结合件强度校核

吊装工作状态下,主梁组合件作为主要的承力梁结构,必须对其进行强度校核。由于负载发动机不同,吊具吊点位置根据其重心位置确定。主梁组合件截面示意图如图5 所示。

吊装时,将主梁组合件简化为一个吊具钩挂连接件部分固定,两侧端点受力的悬臂梁。利用悬臂梁的理论计算公式计算其名义最大弯曲应力。

主梁组合件受力分析,主梁起吊时,吊具应保持缓慢、匀速、水平上升。根据垂直方向力平衡计算可得,吊绳吊点组合件两端垂直方向起吊的合力应等于发动机重力,方向相反;根据吊具力矩平衡计算可得,吊绳吊点组合件两端施加的弯矩相等,方向相反。

2 航空发动机吊具检验方法

对航空发动机吊具进行目视检查,要求吊具不允许缺件,功能完整,标识清楚,各转动部件转动灵活,无卡滞现象。各连接部件的连接方向正确,连接件所用的螺栓、螺母、销钉等应牢固可靠并锁紧。吊具使用过程中应保证所有的装配件、零部件不产生松动。

吊具所有焊缝均为连续焊缝,焊前除油、除锈,焊接后清除焊渣,焊缝修光、修平,进行X 光检查,消除焊接应力并进行验收。

丝杠、螺纹、调节机构、轮轴等活动部位,装配时应涂润滑脂或润滑剂。一般用ZL7-2 润滑脂或HL-20 机械油。

除卸扣和钢丝绳外,其余零组件表面进行防锈处理。在装配过程中,碰伤的漆层必须进行补涂。

3 航空发动机吊具负载试验

吊具進行负载试验是检验吊具是否存在变形、折断等刚度、强度不足的必要试验[6]。试验载荷为200%额定载荷,静载荷试验的时间不少于3 min。试验后结构件不应产生永久变形,对焊缝进行着色检查,钢丝绳不应产生断股、断丝等现象;接头不应有松动;在卸载之后,吊具仍应具备所有的设计功能。负载试验后提供试验报告,试验报告应提供足够的数据,以便确认吊具与所规定的性能是否一致。试验数据应包括试验日期、时间、大气条件以及与性能有关的数据。

4 航空发动机吊具的使用及保养维护方法

使用前检查确认吊具的吊挂位置位于发动机重心位置。用吊车将吊具吊装到发动机上,轻微点动升起吊车,使钢丝绳承受一定预紧力,目视检查吊起时吊具水平。若吊具向一端倾斜,应缓慢落下吊车,调整吊具的吊挂位置,直至升起吊车时,吊具处于水平状态,此时吊挂位置与发动机重心位置重合。当发动机安装到位并固定牢固后,才可从发动机吊点拆卸吊具。吊具在使用过程中,严禁在吊运发动机状态下调整吊挂位置。

发动机吊具保养一般需要涂抹润滑油或油脂。钢丝绳要涂抹润滑油,特别是钢丝绳的弯曲处,要定期用油脂润滑减速器、滚珠丝杠、轴承。吊具须存储在专门位置,并摆放整齐。

每次使用之前检查各螺母是否松动,吊梁是否变形。定期对主要的承力销轴进行无损探伤检查,不允许有变形、裂纹、螺纹倒牙、脱扣等情形。对于存在焊接结构的工装,不允许焊缝出现裂纹、缺损、掉渣等情况。

5 结语

通过对航空发动机吊具的技术研究,总结了发动机吊具设计技术、结构强度校核、验证技术、实施要求、使用及保养维护方法等方面,为相关设计和验证工作提供参考,对后期开展航空发动机吊具设计及应用提供了参考和技术积累,具有重要的指导意义。