一磅式无人计量装车系统的研究与应用

高越

关键词: 物联网 煤炭运销 智能管控 系统设计

中图分类号: TP393 文献标识码: A 文章编号: 1672-3791(2024)01-0014-04

随着鄂尔多斯市国源矿业开发有限责任公司龙王沟煤矿产能及洗选能力的加大,煤炭与矸石的运销能力也随之加大,结合厂区现阶段要求,同时为满足厂区运销正常运行与日常运销管理需要,需对原有煤炭、矸石运销进行智能化升级改造。通过建立一磅式无人计量装车系统,在保证煤矿装车系统安全的前提下,提高车辆装运效率的同时[1],人员统一集中控制监管,降低人员劳动强度,实现车辆的智能控制计量装车,实现现场无人化、智能化建设。本文基于物联网技术对煤炭、矸石运销管控进行全面的智能化处理,结合成熟的可编程逻辑控制器(Programmable Logic Controller,PLC)技术、人工智能等先进信息技术,针对运煤运矸车辆计量、装载、运销系统管理模式所存在的各类问题,全面处理和解决了煤炭企业的现实问题。

1 物联网主要技术

针对装车运销流程来说,物联网技术将所有的操作信息通过RFID(Radio Frequency Identification)等相对应的信息传感设备进行全面连接,更进一步实行信息交换,从而实现智能化设备识别与对应的定位跟踪等功能,并在数据收集基础上进行监控和管理。

本系统中物联网技术主要实现装车关联业务的对接验证,对司机的有效提示、指挥,各类传感器采集车辆定位、车辆载重、物料堆载状态等。煤炭、矸石装车前需对装车业务相关信息进行有效验证,如订单、物料种类、车号等,辅助控制整个装车过程,使整体业务可控。系统可通过中间件程序与已有发运系统实现系统间数据对接,获取当前车辆、预装量、订单等信息,从而实现完整的装车控制功能;同时系统也通过中间件程序直接对接现场设备,如刷卡终端、车辆识别摄像机,在装车系统中实现业务处理,避免错装或作弊行为;而场内仓下磅接入仪表数据,联合现场设备进一步实现仓下一磅装车称重管理。此外,现场配备完善的信息提示设备,如语音提示设备、室外全彩LED 显示屏等,语音设备提示司机下一步动作,屏幕显示当前装车状态,提高司机配合装车效率。在物联网构建下的煤炭、矸石装车运销智能管理系统中主要涉及以下几项技术。

1.1 M2M 技术

M2M(Machine-To-Machine)技术主要是通过当前的物联网信息传递机制,对机器到机器、机器到人之间的数据进行全面的交换和处理,通过当前的网络传输机制更进一步实现不同设备、不同机器之间的相关数据物联网传输互通。当平台接收信息后,就可以对相应的车辆下达相关的指令进行处理[2]。

1.2 RFID 技术

RFID 技术是一种通过非接触式方式进行相关数据全面识别的技术。这种技术可以通过相应的射频信号对当前的目标对象进行全面的自动识别,并且可以更进一步获取开放道闸所需的数据,使自身运转全自动化处理,无须人工干预。

1.3 GPS(Global Positioning System)技术

GPS 技术可对当前的设备定位进行准确的处理,高效、快速、准确地提供点、线、面要素构建下的精确三维坐标,并把当前设备的其他相关信息进行高效传输。为提升运转效率打下更加良好的基础[3]。

2 系统结构设计

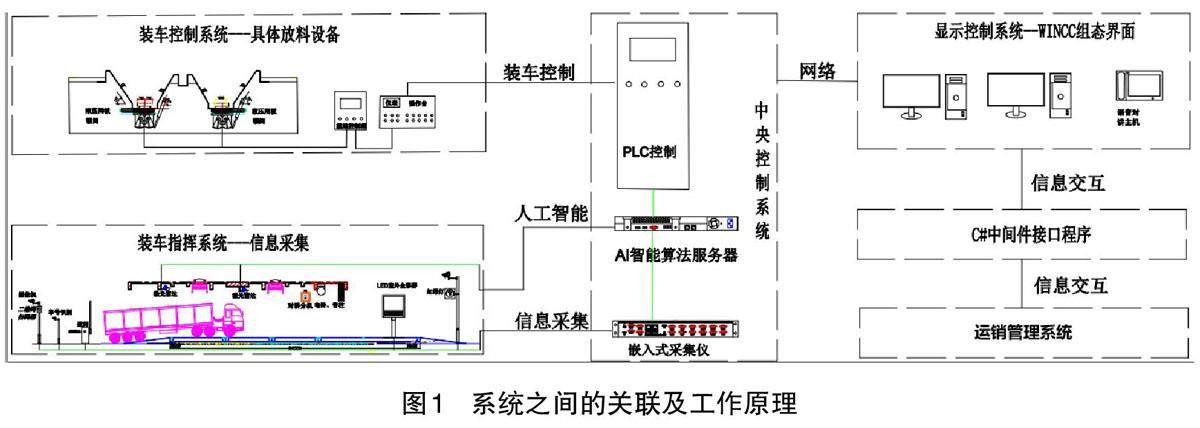

基于物联网构建下的一磅式无人计量装车系统主要是由安装在运输车辆上的无线终端及相对应的运销管理平台、计量管理平台和自动装车平台这4 个部分组成,这4 个部分之间的联系及工作原理如图1 所示。

在这4 个部分当中,运销管理平台是整个系统的核心。这个平台可以对当前车辆自身的运销数据进行全面的接收、储存、分析和发布,同时对于各类相关数据的轨迹定位和回收、各类操作信息的下发以及对应车辆调度等任务进行全面的掌控和处理。同时,这些数据本身都具有相对应的数据访问接口,可以让使用这套设备的客户与操作人员对当前车辆的行驶状态进行全面的掌控和命令。

无线通信终端则是安装在车辆上的核心通信定位系统。这套设备主要包括GPS 模块、RFID 电子模块以及GPRS 模块。它们的功用分别是:(1)对车辆自身的定位进行处理;(2)保存车辆的唯一识别号;(3)通过相对应的检测设备为装车计量点提供针对性的远距离识别验证服务;(4)连接对应的无线网络,随时进行相对应的数据交换。

计量管理平台主要由远距离的读卡器、智能闸道控制器以及称重系统组成。当运煤车辆驶入称重系统,也就是地磅中时,系統就可以对当前的无线终端内部的电子标签进行全面读取,并从总数据库当中调取相应的信息进行比对。符合比对信息、校验成功的车辆控制相对应的智能闸道控制器进行全面的放行,反之则自动报警。道闸放行后,车辆入仓下磅,通过称重传感器与算法服务器实现一磅式空磅计量及重磅计量。

装车管理平台运用物联网技术采集车辆位置,车厢高度,空车、重车载重,物料堆载状态等信息[4]。运用人工智能技术分析判断车斗内物料装载情况。现场配置超声波雷达、点云雷达、载重传感器等硬件设备,感知信息传输至算法服务器,后台装车逻辑算法以雷达点云数据进行建模,识别关键控制问题,辅助PLC 控制系统进行自动装车控制。

3 车载无线通信终端构成及功能

车载无线通信终端主要由若干个模块组成,如MCU(Microcontroller Unit)模块、GPS 模块、GPRS 模块和RFID 模块等。

MCU 模块辅助车载无线终端迅速地完成当前位置的数据解析和封装,对于关键性的数据及时调度上传处理,是当前整个车载无线终端的控制中心,也是车载终端的核心。

GPS 模块在进行信息获取的情况下可对常用的各类协议数据格式进行全面输出,判断当前运煤车辆自身的实时位置,反馈给控制台。

GPRS 模块基于分组模式进行相对应的数据业务处理,同时本身也具有标准的AT 命令集,可以通过运行窗口对当前的MCU 进行全面的连接,保持和当前监控中心自身的通信处理。

RFID 电子标签模块可在相对应的频段进行正常运转,同时也具有相对应的自动应答与自动重发功能,可以与当前的煤矿计量装车系统的RFID 远距离读卡器进行数据交换和通信,能够保证当前运输车辆自身的电子标签ID 信息被迅速识别与放行。

4 计量管理平台构成与功能

对于整套系统来说,计量管理平台是整个系统的核心枢纽,也是信息交换的中枢所在。这个平台对于整个系统内部的所有数据都进行存储和管理,包括数据集成、存储以及发布3 个关键模块。

計量管理系统平台需要通过接口接入其他业务管理系统的信息,如ERP 或物料发运管理平台等,进而实现对运煤、运矸业务的逻辑判断。车辆进场与装车前,对装车业务相关信息进行有效验证,如订单、物料种类、车牌号[3]、载重等,用以辅助装车计量控制过程。

在现场部署方面,现场筒仓下加装定制化地上衡,仓下地上衡配置柱式传感器,将质量信号转变为可测量的电信号输出,数据传至智能小站算法服务器进行分析处理,按预装量进行定量装车,联合现场设备实现仓下一磅式空、重计量管理。

5 装车管理平台构成及功能

在远程集中装车技术基础上,通过加入人工智能应用,实现可代替人工操作的智能定量装车。现场部署以PLC 控制器为核心的控制终端,直接接入或通过现有系统改造实现关键设备的远程控制与数据采集,如配电柜、液压站、闸板、料位计、仓下放料设备等,以成熟的控制技术实现稳定的数据采集、远程设备控制、设备联动控制等功能。现场部署以组态软件为核心的上位机控制终端,作为现场设备的远程控制与展示中心。以AI 技术为支撑,准确获取车辆状态与实时装货状态,通过算法服务器数据分析,代替人工实现装车过程中相关设备的全自动控制[4-5]。

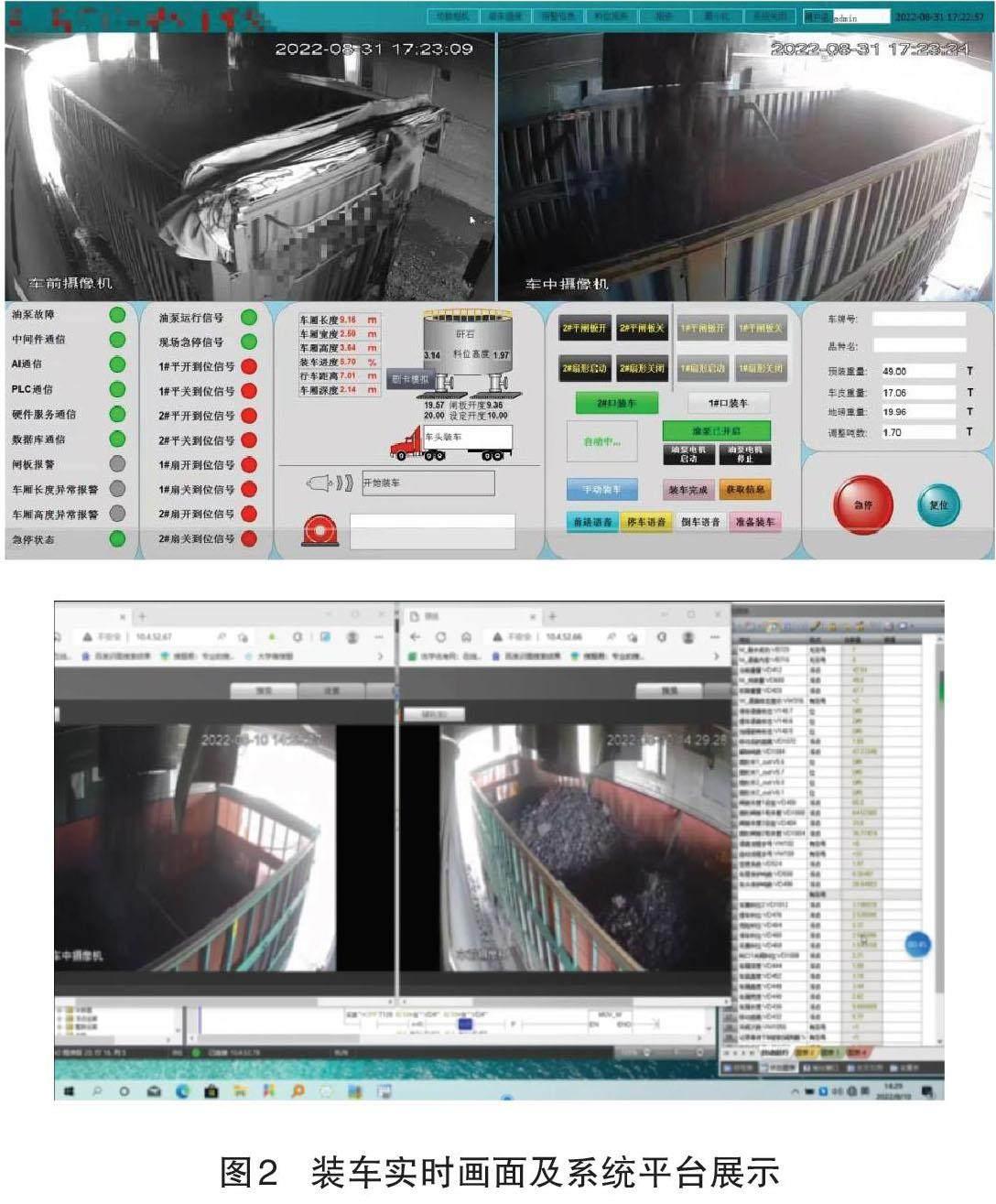

自动装车控制功能主要包括车辆定位、车型识别、车辆纠偏、自动移车提醒、溢料检测等,同时系统还可支持就地控制与远程控制功能。所有控制与数据通过上位机系统进行集中展现。车辆定位方面,应用激光雷达建模,自动装车检测算法可实时定位车辆位置。车型识别方面,系统通过算法检测车体平面,区分车头车身,自动识别高栏板车、低栏板车、双节车等。车辆纠偏方面,系统通过学习,分析装车过程中不同车型的装车情况,记录每种车型的最佳装车位置,当车辆进入仓下过程中,通过语音实时提示司机调整车辆位置,对车辆进行纠偏,从而减少调车时间,提高效率。在自动移车提醒方面,系统结合装车料位高度及车辆位置综合分析,通过语音、现场提示屏幕信息、指示灯等方式与司机交互,提示司机移车或停车,实现无人值守自动提示司机调整车辆进行配合操作。溢料检测方面,装车过程中系统实时检测车厢边缘与车尾物料状态,当出现危险料位或检测到司机异常行驶时,及时控制设备停止运行,并语音对司机进行相应提示,防止溢料情况发生。装车实时画面与系统平台展示见图2。

6 运销管理平台构成及功能

运销管理平台集成合同订单、二维码计划派车、车辆现场发运、智能停车场、智能门禁、集中监控、结算统计、手机App 智能等功能。从客户的管理、合同的签订、客户价格的控制等基础性的功能,到煤炭计划、发运、结算等核心业务功能,到统计分析等数据管理,对煤炭运销业务的各个环节进行了全面、严格的现代信息化管控,最大限度地降低人工操作所带来的弊端和工作强度,提高领导决策能力,加快煤炭发运速度,便于调整生产计划和销售策略,抢抓市场机遇[6]。

为了维护相应的数据安全,数据存储到相应的SQL 数据库中,同时数据库被设置为双机热备份与灾备恢复模式。管理人员可进行主机和备用机的数据库同步,如果出现各类异常情况就可以进行切换,尽最大可能保证当前系统内部的持续运行与自身数据构建下的完整性和连续性,使数据丢失能降到最低。而灾备恢复则采用了相应的虚拟技术,把对应的数据进行不同存储设备的分散保存。一旦系统出现各类问题时,就可以利用数据快照技术和缓存技术对数据进行全面的恢复处理。

系统整体采用B/S 模式,支持IE、Chrome、Firefox、360 等主流浏览器。系统在成熟技术的基础上设计构建先进的体系架构,使系统在稳定运行的前提下实现性能的飞跃。系统建设平台基于JavaEE,集成JMS、CXF、JPA 等多个中间件,能够有效支撑起整个系统的软件环节。

7 实践应用效果

一磅式无人计量装车系统的研究与应用,为大唐集团龙王沟煤矿优质产能释放奠定基础。系统投用后,在减人增效方面,系统升级改造后仓下实现了无人计量放料,每班减少了计量,而装车集控岗位只用4 个人,提高了计量与装运效率,也做到减人提效。在防范风险方面,通过一卡通与多种防作弊手段,防止司机与相关工作人员串通作弊等风险。在保障安全方面,取消现场放煤、放矸人员,降低现场安全风险,提高现场安全管理水平。在工作环境改善方面,工作人员脱离了环境较差的现场作业环境,改为调度室远程集中管控,降低工作劳动强度,提高工作幸福指数。在经济效益方面,每班减少现场作业人员4 个人,一天可减少作业人员12 个人,每年节省人工成本约120 万元,提高了企业经济效益。

8 结语

本文基于物联网技术的一磅式无人计量装车系统的研究与应用,详细阐述了系统的设计架构、各分部系统的功能及实践应用成效。系统通过提高经济效益、工作效率以及安全管理水平,节约劳动力资源,可为同行业或者类似行业带来一定的思路和借鉴。