帐篷用牦牛毛/尼龙芯纱复合绳技术开发及其性能研究

刘海涛 陈悟

摘要:针对牦牛毛可纺性差、高浪费和低利用等问题,以及现有牦牛毛制绳技术成本高、周期长和加工水平低等现象,通过研究传统毛纺与传统制绳工艺,并结合现有的麻类、稻草等制繩技术,开发了一种单机生产制作牦牛毛/尼龙芯纱复合高强纤维搓绳的生产工艺及相关设备技术。同时,研究了梳理情况对纤维长度和强度损失的影响,并通过树脂包埋切片技术观察了纤维在芯纱上的分布规律。还探讨了组分体积占比、重量占比对样品绳性能的影响,并进行了纺绳效果测试说明。结果表明:该设备技术与工艺适用于生产和使用牦牛毛/尼龙芯纱复合绳;梳理结构快速和多次的梳理均会导致纤维长度和强度损失;横截面切片堆积密度与划分方式关联较小,观察发现包覆在芯纱上的牦牛毛纤维呈现先逐渐增加后逐渐减少的趋势,并在径向相对位置9/16~12/16内达到最大值;在相同芯纱规格且捻度条件相近情况下,芯纱外层包覆牦牛毛纤维含量对复合绳强力影响较大,与不包覆芯纱相比最大增强可达1.6倍。

关键词:牦牛毛;牦牛毛帐篷;复合绳;堆积密度指数;树脂切片

中图分类号:TS102 文献标志码:A 文章编号:2097-2911-(2024)02-0063-10

Study on technology development and properties of yak hair/nylon core yarn composite rope for tents

LIU Haitaoa,CHEN Wu b*

(a. Technical Research Institute;b. National Local Joint Engineering Laboratory for Advanced Textile Processing and CleanProduction, Wuhan Textile University, Wuhan 430073, China)

Abstract:In response to the problems of poor spinnability, high waste and low utilization of yak hair, as well as the phenomena of high cost, long cycle and low processing level of the existing yak hair rope making technolo- gy, the production process and related equipment technology of single-machine yak wool/nylon core yarn com- posite high-strength fiber rolling rope are developed by studying the traditional wool spinning and traditional rope making technology, combined with the existing rope making technology of hemp and straw. At the same time, the effect of carding on the loss of fiber length and strength is studied, and the distribution of fiber on the core yarn is observed by resin embedding slice technology. The influence of component volume ratio and weight ratio on the performance of sample rope is also discussed, and the spinning effect is tested. The results show that the technology and process of the equipment are suitable for the production and use of yak hair/nyloncore yarn composite rope. Rapid and repeated carding will lead to loss of fiber length and strength. There is lit- tle correlation between the packing density of cross section slices and the dividing method. It is observed that the yak hair fiber covered on the core yarn gradually in- creased at first and then gradually decreased, and reached the maximum value in the radial relative position from 9/16 to 12/16. Under the same specifications of core yarns and similar twist conditions, the content of yak hair fiber coated with core yarns has a greater influ- ence on the strength of the composite rope, and the maximum strength is up to 1.6 times compared with that without core yarns.

Keywords:yak hair; yak hair tent; composite rope; packing density index ;resin slice

我国拥有世界上最丰富的牦牛资源[1],在毛类副产品中,粗毛占70%,绒毛占30%,但是只有极少数昂贵的牦牛绒经过复杂的毛纺分梳工艺处理纺纱,而大量作为下脚料的廉价[2]牦牛毛因可纺性差[3]而被废弃。虽然牦牛毛可纺性较差,但因其独特的保暖、抗辐射和防水特性等性能,在帐篷、毛毡等领域得到广泛应用[4-5]。其中,在构成牦牛毛帐篷三大组件中,牦牛毛绳在帐篷结构中用量大,约占20-30%,根据帐篷大小和需求调整[6]。大型帐篷或需更强结构支持的帐篷,使用量更高。为确保帐篷安全稳定,需选高品质牦牛毛绳。然而,当前牦牛毛绳的制作技术主要还停留在手工搓纺捻制的阶段,这一过程不仅耗时费力,而且效率低下。由于缺牦牛毛绳乏机械捻制的相关设备,制作成本也一直居高不下。因此,为了提高效率和降低成本,同时充分利用牦牛毛的优良特性,需深入研究原料特性和加工手段[7-8]。本文将重点探讨原料、设备以及样品绳的性能检测,并在课题组新型纺织空调实验室中完成所有试验,在湿度65±4%、温度20±2℃的环境条件中进行。

1试验原料

在制绳过程中有两个关键点,一方面要求绳索的制造材料强度尽可能的高;另一方面要求制造原料的强度尽可能有效的转换为成品绳的强度[9]。

本文试验所用的牦牛毛来源于牦牛绒分梳落物,由西藏圣信工贸有限公司提供。表1为牦牛毛原料纤维基本物理性能,内容包括牦牛毛长度(mm)、强力(cN)以及细度(μm)特性。

2设备工艺及制绳相关测试

绳索按照加工方式分为加捻绳和编织绳两种[10]。常规的牦牛毛绳索制作工艺复杂,周期长。因此参照大量麻类[11-12]、稻草[13]等制绳设备技术及工艺经验,确定了一种使用牦牛毛/尼龙芯纱复合纤维进行捻绳制作的工艺及设备方案。

设备3D 模型采用 SolidWorks 软件设计搭建,如图1所示。整台设备安了0.75 kW三相异步电机提供动力,具有耗能低,安装方便,运行性能好等优点。电机通过皮带轮驱动主轴皮带轮,然后再由主轴通過链轮传动、带轮传动、齿轮传动等方式传给各个机构,具体制作流程包括:喂料台(用于预处理原料)→开松机构(原料初步梳理开松)→梳理机构(对毛料充分梳理开松并喂入芯纱)→加捻卷绕收绳机构(进行加捻、合股以及卷绕收绳工作)。设备传动控制部分采用变频调速技术,由变频器和制动开关构成,可通过调节电源输入频率来调整各部件运行速度, 操作简单、调速方便且稳定性较好[14]。设备主要工作部件转速参数见表2。

2.1适应性梳理相关测试

2.1.1适应性梳理准备

试验所用牦牛毛是牦牛绒分梳落物,原毛内含有大量的绒毛、两型毛、以及毛皮等杂质,且经过包装运输等操作后部分纤维因表面鳞片[15]顺逆摩擦系数差异大而呈现毡化状态,纤维分层且紧密程度不一,其中夹杂着许多非牦牛毛的其它杂质。并且牦牛毛纤维本身长度离散大,卷曲,易团结在一起,增大梳理难度。因此在制绳试纺前,需要对试验原料进行预处理。

具体步骤包括:对纤维试样进行调湿处理,预调湿、调湿处理以及后续试验所待空间范围内的标准大气依据 GB/T 6529《纺织品调湿和试验用标准大气》标准执行。在湿度65±4%、温度25±2℃的环境中静置时间超过1h,使原料充分加湿以达到公定回潮率,减少静电的产生;同时需要进行手工挑拣排杂和扯松等工作,挑出明显毡并毛条类杂质,随后通过对改进后的开松机构完成适应性分梳测试(15、20和25 Hz 三组电源输入频率)。经过梳理部件对其进行多次充分的开松梳理除杂后,牦牛毛呈现纤维间少勾连、空隙大的松散状态。随后分别探究了毡化状态与松散状态牦牛毛的显性长度损失,以及经过多次梳理后,牦牛毛纤维隐性强力损失[16-17]。

2.1.2显性长度损失测试

参照 GB/T 35936-2018标准,从牦牛毛纤维梳理前(毡化状态)和梳理后(松散状态)的样品袋中随机各抽取三份试样,每个样本的重量都是50~100 mg 。将其中两份做长度测试的平行试验,一份留作为备样。

测试内容:牦牛毛纤维细度测试试验按标准 GB/T 35936-2018执行,对纤维试样调湿处理后,调湿处理后,首先对抽取的样品在纯色绒板上手工对毛料试样进行梳理,挑拣除去明显非牦牛毛纤维的外来杂质,之后将试样一端梳理整齐,并将其贴附至纯色绒版上,之后继续对试样反复进行手工分梳整理,尽量使纤维试样呈现平齐、顺直的状态,之后再用镊子将纤维试样贴附至纯色绒版上,并用直尺对纤维试样长度进行测量,每份试样测量纤维根数在245~255之间。并将纤维按从长到短得顺序排列至纯色绒版上,通过手排长度法得到纤维长度分布数据。最后对纤维试样长度测试数据进行处理并计算长度损失。

2.1.3隐性强力损失测试

参照 GB/T 35936-2018标准,从牦牛毛纤维经过15、20、25 Hz对应电源频率下三次分梳后样品中各随机抽取三份试样,每个样本的重量都是50~100 mg 。将其中两份做强力测试的平行试验,一份留作为备样。

测试内容:牦牛毛纤维强力测试试验按标准 GB/T 4711-1984执行,测试仪器选用YG001E型电子单纤维强力仪,对纤维试样调湿处理后,首先设置电子单纤维强力仪隔距为30mm,拉伸速度为50mm/ min 。用镊子抽取单根样品纤维,之后使用指定克重的夹持器夹在单根纤维试样一端,然后调整纤维试样,将其另一端使用强力仪的夹持器夹紧,之后数据清零并开始点击运行仪器。共测量180~220组数据。最后对纤维试样强力测试数据进行处理并计算强力损失。

2.2样品绳性能测试

本文共选取18、20、22、24和26五种电源输入频率(Hz)的转速工况,在课题组新型纺织水冷空调实验室,湿度65±4%,温度20±2℃的环境条件中进行,并完成制绳试验,制备获得样品绳。本课题试验所用尼龙芯纱由市场渠道采购得到,线直径1.5 mm,捻度27捻/10 cm 。A~E五组样品绳参数如表3所示。

2.2.1体积组分占比测试

堆积密度[18]被指来描述纤维在长纱上的包覆程度,本文采用纺织纤维截面切片技术[19]作为主要手段,引入此参数观察牦牛毛纤维在尼龙芯纱上的分布规律[20]。

具体方法选择树脂包埋切片法[21],并使用 PDMS树脂和固化剂按照10∶1配比对样品绳进行固化处理,以避免在自然状态下切割过程中样品绳发生退捻。在湿度65±4%、温度20±2℃的环境条件下静置24h后,通过刀具获取横截面切片,并利用电子显微镜观测并拍摄样品绳横截面切片,在之后使用 viewpoint、CAD 和 orign 等相关软件对样品绳横截面切片图片进行数据处理,如图2所示。

2.2.2重量组分占比测试

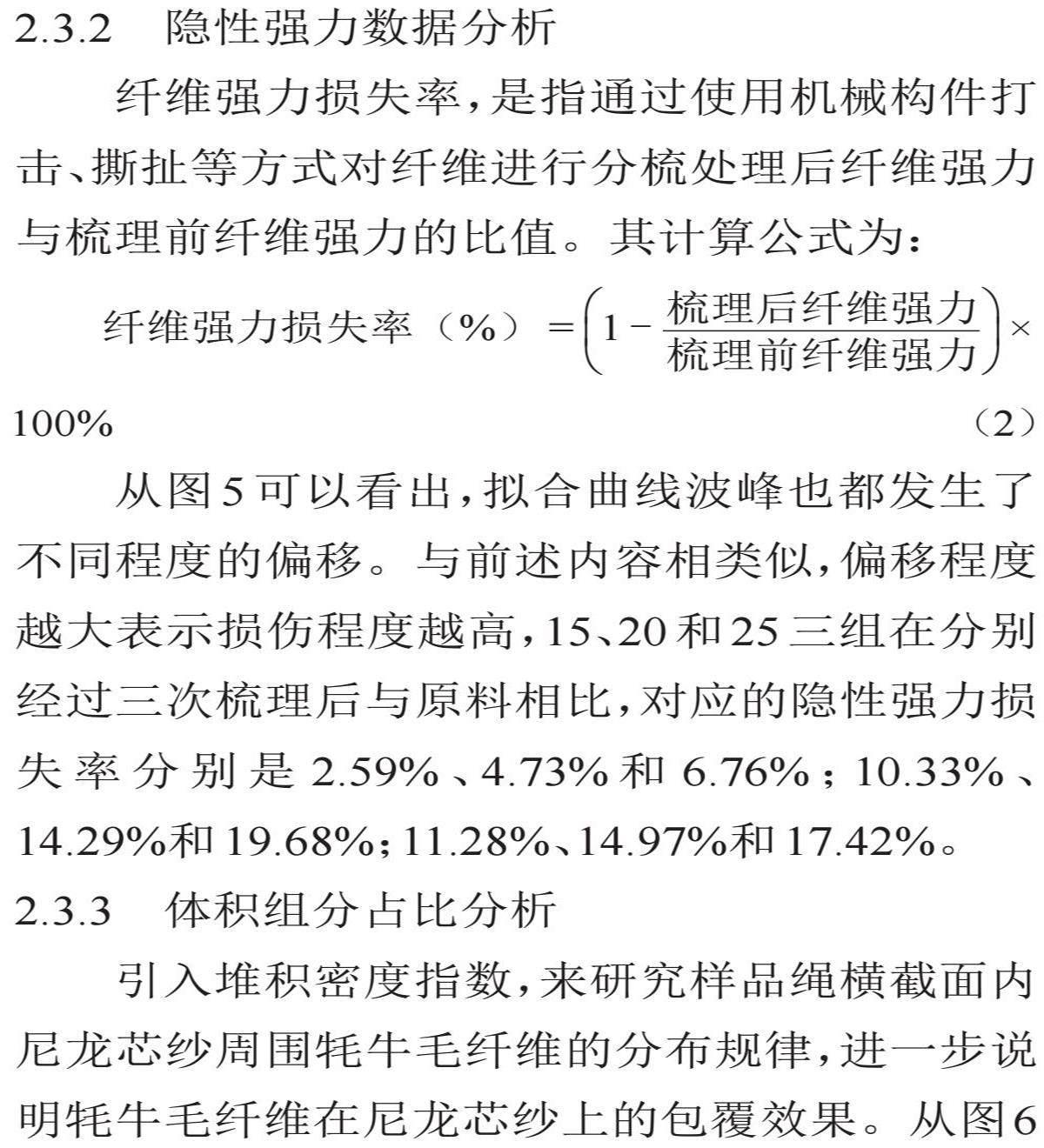

本课题所研究设备捻制的样品绳组成结构如图3(a)所示。与常规捻绳结构不同,如图3(b)所示,图3(a)样品绳组成结构是具有芯纱的复合结构。因此需要对样品绳复合结构的组成成分重量占比进行确定。

参照 CI1500(TEST METHODS FOR FIBER ROPE)标准执行。分别从A~E五种样品绳中各取3节标距长度为300mm的试样,共15组,在湿度65±4%、温度20±2τ的环境条件下静置24h 后,对样品绳结构分离,并称重测量记录数据,之后对A~E五组样品绳标距长度(300mm)内各组分平均重量数据进行处理。

2.2.3样品绳物理性能测试

分别对牦牛毛纤维原料、单根和双股尼龙以及样品绳(18、20、22、24和26 Hz)等进行断裂强力测试,旨在探究牦牛毛/尼龙芯纱复合纤维绳中各组成部分的强力占比。

试验采用美国英斯特朗公司生产的 Inston-68TM-10型万能材料匀速拉伸试验机;参照 CI1500(TEST METHODS FOR FIBER ROPE)标准执行,分别从A~E五种样品绳中各取6节标距长度为300 mm 的试样,共30组,将试样安置夹具中间位置,并使用Inston-68TM-10型匀速拉伸试验机进行轴向拉伸试验。首先以20 mm/min 的加载速率加载至张力为100 N的預定条件下,待稳定后以100mm/min的测试速度进行加载直至断裂,之后对样品绳数据进行处理。

2.3实验结果与分析

2.3.1显性长度数据分析

纤维长度损失率,是指通过使用机械构件打击、撕扯等方式对纤维进行分梳处理后纤维长度与梳理前纤维长度的比值。其计算公式为:

图4介绍了在15、20和25三组电源输入频率(Hz)工况下,经过预梳理后牦牛毛纤维在毡化状态(图4(a))和充分梳理后松散状态(图4(b))下的纤维长度分布频数图,从两张图可以看出,拟合曲线波峰位置都发生了不同程度的偏移,偏移程度与损伤程度相关。偏移程度越大则表示损伤程度越高,其中15、20和25三组经过梳理后与原料相比,对应的显性长度损失率分别为2.36%、3.86%和6.92%。

2.3.2隐性强力数据分析

纤维强力损失率,是指通过使用机械构件打击、撕扯等方式对纤维进行分梳处理后纤维强力与梳理前纤维强力的比值。其计算公式为:

从图5可以看出,拟合曲线波峰也都发生了不同程度的偏移。与前述内容相类似,偏移程度越大表示损伤程度越高,15、20和25三组在分别经过三次梳理后与原料相比,对应的隐性强力损失率分别是2.59%、4.73%和6.76%;10.33%、14.29%和19.68%;11.28%、14.97%和17.42%。

2.3.3体积组分占比分析

引入堆积密度指数,来研究样品绳横截面内尼龙芯纱周围牦牛毛纤维的分布规律,进一步说明牦牛毛纤维在尼龙芯纱上的包覆效果。从图6可以看出,无论是采用等间距图6(a)还是等面积图6(b)同心圆划分的方式,横截面切片上的堆积密度都呈现先单调增加后减少的趋势,在径向相对位置9/16~12/16位置内达到最大值。在结合图3可知,此位置正好是纤维包缠芯纱的堆积密度指数达到峰值,也代表此位置环形区域范围内纤维包覆芯纱最密集,证明通过本课题所研究的牦牛毛制绳工艺技术及设备生产制作的牦牛毛复合结构绳中,牦牛毛纤维对芯纱具有较好的包覆效果。

2.3.4重量组分占比分析

A~E 五组样品绳重量占比情况如表4所示。图7介绍了15组样品绳标距长度(300mm)内各组分平均重量占比的饼状图。

结合图7和表3、表4内容可见,样品绳直径和线密度与牦牛毛纤维重量及占比相关,样品绳直径越大,则尼龙芯纱外层会包覆更多牦牛毛纤维,导致牦牛毛纤维重量及占比增加。其中E组在A~E五组中具有最大直径和牦牛毛重量占比;而D组则在A~E五组中具有最小直径、线密度以及牦牛毛重量占比。

2.3.5物理性能数据分析

通过图8和图9,再结合表3内容分析可知,在相同芯纱规格条件下,样品绳断裂强力与外层包覆纤维含量密切相关。在受到外力拉伸时,强力主要来源于纤维主体和纤维间鳞片之间相互交叠摩擦以及纤维与芯纱之间摩擦;虽然断裂伸长率也与外层包覆纤维含量有关,但同时还受捻度影响。虽然断裂伸长率虽然与外层包覆纤维含量有关,但同时还受捻度影响。当捻度过大时,外层纤维与轴向倾斜角容易过大,并且股线上的外层纤维也存在捻回,导致其在轴向投影变短从而使得伸长率降低。E组具有最大直径、捻度和牦牛毛重量占比,在断裂强力方面,平均值最大,但是表现出较小的伸长率;D组虽然具有较大捻度但是直径最小且牦牛毛重量占比最小,因此在断裂强力和断裂伸长率方面平均值均表现最小;A和B组具备类似毛纤维重量占比条件下捻度增加的情况,断裂强力和断裂伸长率均增大。B、C和D三组具备捻度增加但毛纤维含量占比减小的情况,断裂强力和断裂伸长率均减小。可以看出,在芯纱规格一致且捻度条件相近情况下,芯纱外层包覆牦牛毛纤维含量对强力影响是最显著的。根据图9可以得知,A~E五组牦牛毛/尼龙芯纱与不包覆牦牛毛相比,强力增强倍数分别可达1.5、1.5、1.3、1.1和1.6。由此可以看出,在芯纱规格一致且捻度条件相近情况下,芯纱外层包覆牦牛毛纤维含量对复合绳强力影响较大。

3结论

(1)本文研发出一套可以实现单机生产制作牦牛毛/尼龙芯纱复合纤维捻绳的生产工艺,然后结合 SolidWorks软件虚拟建模技术,完成相关设备设计及结构优化。利用该工艺及设备生产加工的牦牛毛/尼龙芯纱复合绳,由于牦牛毛纤维在加捻卷绕包缠尼龙芯纱的加工过程中,形成了类似包芯纱的股线结构,并且通过合股步骤,形成了多股的牦牛毛/尼龙芯纱复合绳结构,因此具有较好的物理性能。

(2)在经过梳理结构快速和多次梳理都会对纤维的长度、强力会造成损失。随着设备梳理结构部件转速增大,纤维经过充分梳理后的显性长度损失和隐性强力损失也会增加,并且随着梳理次数增加而进一步增大,本次试验在电源频率26 Hz 下制得捻度为4.9捻/10 cm 的复合绳断裂强力最佳;在电源频率20 Hz下制得捻度4.2捻/10 cm 的复合绳断裂伸长率最佳。因此在实际生产加工时要根据功能需求设定合适的电源频率参数。

(3)在体积组分测试中,引入堆积密度指数来说明牦牛毛纤维在尼龙芯纱上有良好的包覆效果,并且样品绳横截面切片堆积密度与划分方式关联较小,包覆在芯纱上的牦牛毛纤维根据到芯纱轴心距离,呈现先增加后减少的趋势并在径向相对位置9/16~12/16内达到最大值,说明牦牛毛纤维对尼龙芯纱有较好的包覆效果。

(4)本次试验通过重量组分和拉伸断裂测试,得出在芯紗规格一致且捻度条件相近情况下,芯纱外层包覆牦牛毛纤维含量对牦牛毛/尼龙芯纱复合绳强力影响较大,与不包覆芯纱相比最大增强可达1.6倍。

参考文献:

[1]阎萍, 吴晓云, 高雅琴.牦牛毛绒产业发展现状分析[J].中国经贸导刊2019, 36(15):41-2.

YAN Ping, WU Xiaoyun, GAO Ya qin. Analysis on the development status of yak wool industry [J]. China Economic & Trade Guide 2019, 36(15):41-2.

[2]田聪颖, 肖海峰.我国毛纺织品贸易形势及国际竞争力分析——基于与意大利的比较[J].武汉纺织大学学报, 2017, 30(6):3-8.

TIAN Congying, XIAO Haifeng. Analysis of Chi- na's wool textile trade situation and international competitiveness -- based on comparison with Italy [J]. Journal of Wuhan Textile University, 2017, 30(6):3-8.

[3]G?RKAN ?NAL P, ATAV R, ERG?NAY U. De- termining the permeability and handle properties of wool, yak and cashmere hand- knitted fabrics [J]. Journal of Natural Fibers, 2023, 20(2):2212925.

[4]吴娟, 谢春萍, 徐伯俊, 等.和毛油添加对牦牛绒纤维及成纱质量的影响[J].纺织学报, 2015, 36(12):32-36.

WU Juan, XIE Chunping, XU Bojun, et al. Effect of adding wool oil on yak wool fiber and yarn quality [J]. Journal of Textile and Textile Science, 2015, 36(12):32-36.

[5]秦潇璇, 瞿立新, 谢春萍.原色与脱色牦牛绒精梳纯纺纱工艺研究[J].纺织学报, 2021, 42(6):78-84.

QIN Xiaoxuan, QU Lixin, XIE Chunping. Study on pure spinning process of primary and decolor- ized yak wool combed [J]. Acta Textile Sinica, 2021, 42(6):78-84.

[6]韩瑜, 王晓亮, 麦贤敏.川西牧区游牧帐篷生态营造技艺解析[J].住区, 2022, 13(5):120-125.

HAN Yu, WANG Xiaoliang, MAI Xianmin. Anal- ysis on ecological construction techniques of no- madic tents in western Sichuan pastoral area [J]. Residential Area, 2022, 13(5):120-125.

[7]丁彩玲, 俞建勇, 张瑞云, 等.超细羊毛低损伤梳毛加工技术[J].纺织学报, 2016, 37(5):23-27.

DING Cailing, YU Jianyong, ZHANG Ruiyun, et al. Technology of low damage carding for ultra- fine wool [J]. Journal of Textiles, 2016, 37(5):23-27.

[8]关勇.用棉纺环锭纺设备开发牦牛绒纱线的工艺探讨[J].上海纺织科技, 2006, 34(3):41-43.

GUAN Yong. Discussion on the technology of de- veloping yak wool yarn with cotton spinning ring spinning equipment [J]. Shanghai Textile Science and Technology, 2006, 34(3):41-43.

[9]VERREET R, GRABANDT O. High strength fi- bre cored steel wire rope for deep hoisting applica- tions[C]//2007 OIPEEC CONFERENCE,Johan-nesburg, South Africa,2007,225-240.

[10]丁许, 孙颖, 罗敏, 等.航天器用高性能纤维编织绳索研究进展[J].纺织学报, 2021, 42(12):180-187.

DING Xu, SUN Ying, LUO Min, et al. Research progress of high performance fiber braided rope for spacecraft [J]. Acta Textile Sinica, 2021, 42(12):180-187.

[11]洪杰, 刘梅城, 陈志华, 等.剑麻/长丝复合绳芯用纱的开发及其性能[J].丝绸, 2022, 59(8):25-29.

HONG Jie, LIU Meicheng, CHEN Zhihua, et al. Development and properties of sisal/filament composite yarn for rope core [J]. Silk, 2022, 59(8):25-29.

[12]习风菊, 马亚明.苎麻芳纶摩擦纺包芯纱工艺与性能浅析[J].棉纺织技术, 2006, 34(7):46-48.

XI Fengju, MA Yamin. Analysis on the process and properties of Ramie aramong friction spin- ning core-spun yarn [J]. Cotton Textile Technolo- gy, 2006, 34(7):46-48.

[13]楊华, 韩宏宇, 李世柱, 等.关于全自动制绳机的自动调速机构的研究与探讨[J].农机使用与维修, 2009, 8(6):31-32.

YANG Hua, HAN Hongyu, LI Shizhu, et al. Re- search and discussion on automatic speed regulat- ing mechanism of automatic rope making ma- chine [J]. Agricultural Machinery Use and Main- tenance, 2009, 8(6):31-32.

[14]潘湘高, 李晓峰.基于网络和变频技术的印染机械同步系统[J].纺织学报, 2007, 28(1):108-111.

PAN Xianggao, LI Xiaofeng. Synchronous sys- tem of printing and dyeing machinery based on network and frequency conversion technology [J]. Acta Textile Sinica, 2007, 28(1):108-111.

[15]刘轩赫, 杨海亮, 郑海玲, 等.基于无损检测的古代服用毛纤维及皮革种属的鉴别与应用研究[J].武汉纺织大学学报, 2023, 36(4):30-36.

LIU Xuanhe, YANG Hailiang, ZHENG Hailing, et al. Identification and application of ancient wool fiber and leather species based on non-de- structive testing [J]. Journal of Wuhan Textile University, 2023, 36(4):30-36.

[16]于伟东, 王华强.毛条成形中长度损伤的演变与表征:(1)纤维的断裂——显性损伤[J].纺织学报, 2006, 27(11):6-9+13.

YU Weidong, WANG Huaqiang. Evolution andcharacterization of length damage in top form- ing :(1) Fiber fracture -- dominant damage [J]. Journal of Textile Science, 2006, 27(11):6-9+13.

[17]于伟东, 王华强.毛条成形中长度损伤的演变与表征:(2)纤维的折钩——隐性损伤[J].纺织学报, 2006, 27(12):5-8+13.

YU Weidong, WANG Huaqiang. Evolution and characterization of length damage in top form- ing :(2) Folding of fiber -- recessive damage [J]. Journal of Textile Science, 2006, 27(12):5-8+13.

[18]JIANG X Y, HU J L, CHENG K P S, et al.Deter- mining the cross-sectional packing density of ro- tor spun yarns[J].Textile Research Journal, 2005, 75(3):233-239.

[19]邓先宝, 顾平.环氧树脂包埋技术在混纺纱截面切片中的应用[J].江苏丝绸, 2008, 37(6):7-9.

DENG Xianbao, GU Ping. Application of epoxyresin embedding technology in section slicing of blended yarn [J]. Jiangsu Silk, 2008, 37(6):7-9.

[20]邓茜茜, 杨瑞华, 徐亚亚, 等.转杯纺混色棉纱的纤维混合均匀度[J].纺织学报, 2019, 40(7):31-37.

DENG Qianqian, YANG Ruihua, XU Yaya, et al. Fiber mixing uniformity of spinning cup blended cotton yarn [J]. Textile Journal, 2019, 40(7):31-37.

[21]宗亚宁, 严晓燕, 吴雄英, 等.树脂包埋技术在纤维截面切片中的应用[J].纺织学报, 2007, 28(2):8-10+6.

ZONG Yaning, YAN Xiaoyan, WU Xiongying, et al. Application of resin embedding technology in fiber section slicing [J]. Acta Textile Sinica, 2007, 28(2):8-10+6.

(责任编辑:周莉)