冲击力下薄壁内衬复合管界面黏结强度效应分析

卢召红 徐畅 彭郑飞 王威

摘 要:【目的】研究薄壁內衬复合管在受冲击力作用下的界面黏结强度对层间剥离屈曲的影响。【方法】建立薄壁内衬复合管在弹性阶段的非线性分析模型,对薄壁内衬复合管材模态试验与分析模型的分析结果进行对比,验证有限元分析模型可靠性。通过改变衬层与原基层管壁间的界面黏结强度,研究复合管在冲击力下的动态特征。【结果】研究结果表明,当冲击荷载较小、管道变形处于弹性阶段时,薄壁内衬复合管的损伤大都集中在层间界面处。界面黏结强度对层间剥离屈曲有较大的影响,随着层间界面黏结强度的增加,外基层管与内衬层的最大等效应力差值减少。此外,外基层管和内衬层的变形协调性能力随着黏结强度增加而增大,径向层间位移减小,增加了复合管的整体性和连续性。【结论】研究结果可为薄壁内衬修复管道设计方法及层间界面效应分析提供参考。

关键词:薄壁内衬复合管;界面黏结强度;冲击力;层间剥离

中图分类号:TU398.9 文献标志码:A 文章编号:1003-5168(2024)06-0052-06

DOI:10.19968/j.cnki.hnkj.1003-5168.2024.06.011

Analysis of Interfacial Bond Strength Effect of Thin-Walled Lined

Composite Pipe Under Impact Force

LU Zhaohong1 XU Chang1 PENG Zhengfei1 WANG Wei2

(1. Northeast Petroleum University,Daqing 163318, China; 2.Daqing Petrochemical Engineering Inspection Technology Co., Ltd, Daqing 163714, China)

Abstract: [Purposes] This paper aims to study the effect of interfacial bond strength on the peel buckling of thin-walled lined composite pipe under impact force. [Methods] The nonlinear analysis model of thin-walled lined composite pipe in elastic stage is established. The comparison of modal experiment results with analytical models of thin-walled lined composite pipes is made to verify the reliability of the finite element analysis model. By changing the interfacial bond strength between the lining layer and the original base pipe wall, the dynamic characteristics of composite pipe under impact force are studied. [Findings] The results of research show that when the impact load is small and the pipeline deformation is in the elastic stage, the damage of thin-walled lined composite pipe is mostly concentrated at the interlayer interface. The interfacial bond strength has a great influence on the interlaminar peel buckling, and the increase of interlayer bonding strength, the maximum equivalent stress difference between the outer base pipe and the inner liner decreases. In addition, the deformation coordination ability of the outer base pipe and the lining layer increases with the increase of bond strength, while radial interlayer displacement decreases, which improves the integrity and the continuity of the composite pipes. [Conclusions] The research results can provide a reference for the design method and the interlayer interface effect analysis of the thin-walled liner repair pipeline.

Keywords: thin-walled lined composite pipe; interfacial bond strength; impact load; interlayer stripping

0 引言

薄壁内衬修复技术是基于埋地管道非开挖修复技术而提出的一种管道再生技术,其将玻璃钢、不锈钢或高密度材料制成薄壁内衬管,并把内衬管与原管道紧密结合在一起从而形成复合结构,进而提高管道的整体强度,可广泛用于带缺陷管道修复再生、既有天然气管道改造升级以满足氢气输送等领域。而压力输送管道在运营过程中,会受到碰撞、冲击、高空落体等的影响,导致管道受损,介质泄漏,引发工程事故。因此,研究修复后的内衬管道在冲击力作用下的动力特征,提供合理的层间界面黏结强度具有重要意义。

针对薄壁内衬复合管动态响应方面的研究较多。秦庆华等[1]对两端固支薄壁圆管在经受楔形锤体冲击时的动力响应进行了试验研究和计算机仿真,研究发现,大变形引起的局部变形和整体弯曲变形的耦合程度与几何参数径厚比、跨径比等因素有关。付崔伟等[2]通过构建有限元模型对油气管道受海底滑坡冲击进行数值模拟,发现管道的悬跨高度极大削弱了海底管道可承受不利因素的能力。张虎等[3]通过开展埋地管道落锤冲击试验,得到了冲击荷载下邻近埋地管道的应变规律。董飞飞等[4]通过进行管道缩尺模型冲击试验,归纳总结了冲击荷载下管道的应力应变规律,但结论仍有局限性。在层间剥离屈曲失效方面,沈成武等[5]运用弹塑性有限变形理论,对受压层合圆板层间剥离的扩展进行了讨论。郭奕蓉等[6]利用三维有限分析模型进行了内衬管屈曲失效问题的研究,研究结果显示,以径向均布载荷方式施加在外基管外壁上对内衬层的屈曲性能具有显著影响。Zhao等[7]通过数值模拟,对纯弯曲下复合管的屈曲行为进行了进一步分析,得出在外力作用下,管道可能发生局部屈曲失效,并且发现该屈曲失效的产生与管道的皱褶幅值和曲率值有关。张春迎等[8]对双金属复合管进行了有限元模拟,研究发现复合管的径厚比对管道屈曲失效现象有显著影响。谢鹏、龚顺风、刘瀚等[9-11]开展了高静水压力下管道结构的模型试验,并通过有限元数值分析,研究管道受到外压下的屈曲行为。史艳莉等[12-19]对管道受冲击动态响应进行了进一步分析。但是以上研究均没有考虑到界面作用对层间剥离屈曲的影响。

本研究通过对薄壁内衬复合管材模态试验结果和有限元仿真结果进行对比分析,来验证界面胶层本构的适用性,利用有限元软件建立复合管模型,模拟不同界面黏结工况下复合管受冲击过程,进而研究分析界面作用对复合管层间剥离屈曲的影响。

1 薄壁内衬复合管材模态试验

1.1 试验概况

为了研究界面黏结作用对复合管层间剥离屈曲的影响,首先需要进行薄壁内衬复合管材模态试验与有限元对比,验证所建立的有限元模型中界面胶层本构的适用性,从而用于薄壁衬层复合管的动力响应研究。

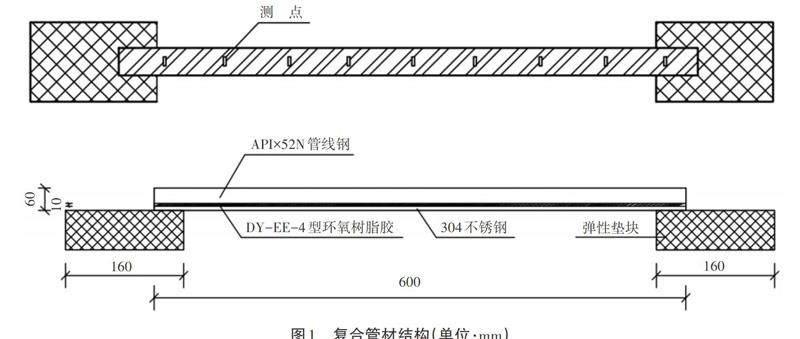

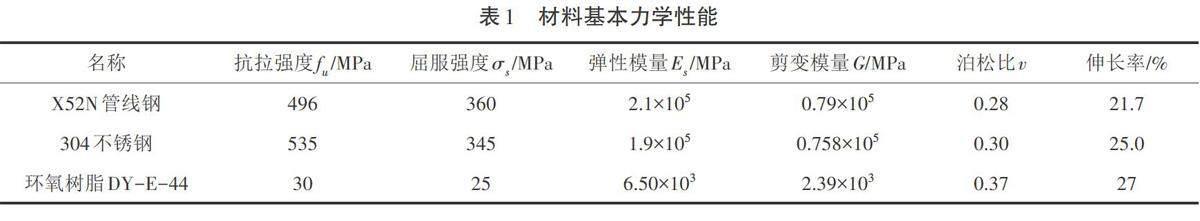

该试验使用API X52N管线钢作为外基层,并选择304不锈钢作为薄壁衬层。层间使用DY-E-44型环氧树脂胶作为黏结剂。复合管材结构如图1所示。试验材料基本力学性能见表1。

试验条件为室温,温度为(20±2)℃,试件养护条件同试验条件。试件的长度为600 mm,宽度为60 mm,设计了3组不同厚度的试件,详细情况见表2。试件制作完成后,将复合管材的两端放置在弹性垫块上,采用多点激励单点拾振的方法进行动载试验。

本研究使用DH5922N通用性动态信号测试分析系统进行数据采集。在进行试件锤击模态试验时,从第一个测点开始,按顺序对每个测点进行三次敲击。每次敲击后,需要对所采集的信号进行相关性检验,观测检查其力谱矩形框是否正常。每次敲击时,需要保存并记录所得到的频响函数曲线。

1.2 薄壁衬层复合管材数值分析模型及模型验证

根据薄壁内衬复合管材界面胶层本构,建立试验构件全尺寸模型,建模时模型采用三维壳单元,试件固支边界条件施加在两端端部。为保证计算精度,对整个模型划分网格时采用较密的网格划分,如图2所示。在ABAQUS中利用“线性摄动”-“频率”分析步对试件进行模态分析。将试验结果与有限元结果进行对比,如图3所示。

由图3可知,有限元分析结果与试验结果基本吻合,两者之间的最大误差为9 %,所建立的层间本构数值分析模型具备可行性。

2 薄壁内衬复合管有限元模型建立

本研究所建立的复合管材有限元模型,模型尺寸同试验试件尺寸。单元体均采用C3D8R八节点线性六面体单元,均匀划分网格,得到如图4所示的落锤冲击薄壁内衬复合管有限元模型。取长度为4 m的管段为研究对象[12],建立薄壁内衬复合管受冲击荷载作用下的有限元分析模型。取外基层管外直径324 mm、管壁厚度8 mm、材质为X52N的管线钢,内衬层材质为不锈钢。冲击力采用落差高度0.5 m、质量3 000 kg的落锤进行模拟,试件的边界条件施加在试件两端端部的管钢和不锈钢上,通过约束试件两端端面所有方向的位移来实现,并使落锤只发生竖直向下运动,设置分析步时长为0.3 s,均采用C3D8R八节点线性六面体单元,材料的层间界面采用了“Cohesive force behavior”進行模拟[12],所建立的模型如图4(a)所示。为了保证网格生成的质量,进行网格划分时采用结构化的网格划分技术,划分结果如图4(b)所示。设置的模拟工况的名称及参数见表3。

3 界面黏结作用影响分析

本研究提取不同界面黏结强度的试件冲击力作用点周围的外基层管内表面和内衬层外表面的等效应力—时间曲线与径向位移—时间曲线,如图5和图6所示。

由图5(a)可知,随着层间黏结强度的不同,外基层管的等效应力—时间曲线基本重合,在冲击力作用下,层间界面黏结强度对外基层管壁的影响较小。在冲击力作用下,不同层间黏结强度的复合管,外基层管壁应力在0.025 s到0.075 s内迅速增大,随后的0.025 s开始衰减并逐步趋于稳定。冲击作用结束后,其内部残余应力出现轻微波动,应力波动的幅度会随着时间延后而减小,最终基本稳定在300 MPa。

由图5(b)可知,内衬层的等效应力—时间曲线的波段与外基层管基本一致,但是内衬层的等效应力—时间曲线的减小幅度小于外基层管,内衬层在冲击过程中承受的应力更大,受到外基层管的保护相对较少,导致其残余应力水平比外基层管高。随着界面黏结强度的增加,内衬层受冲击力作用产生的等效应力逐渐减小,层间黏结强度对内衬层管壁的受力有明显的影响。当界面黏结强度为原来3倍时,内衬层的残余应力达到最小。

由图6可知,随着层间黏结强度的不同,外基层管管壁的径向变形基本一致,内衬层的径向变形也基本保持一致。层间界面黏结使得内衬层与外基层管之间形成紧密的结合,增大了两者之间的接触面积并增强了相互作用效应。

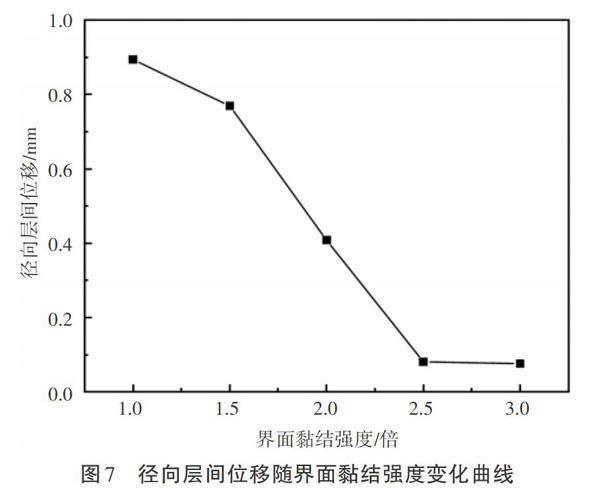

层间黏结作用增强了内衬层与外基层管间的协同工作能力,使其能够共同承担外界应力和负载。通过提高界面黏结强度,内衬层与外基层管之间的整体性和连续性得以增强,从而提高了结构的稳定性和可靠性。各试件外基层管与内衬层的径向相对位移时程曲线如图7所示。

由图7可知,径向层间相对位移会随着界面黏结强度的增加而减小,曲线的下降阶段在1.0倍界面黏结强度与2.5倍界面黏结强度之间。之后,随着层间黏结强度的增加,下降趋势变缓,趋于水平。结果显示,在界面黏结强度分别为1.0、1.5、2.0、2.5、3.0倍时,其径向层间位移分别为0.897 mm、0.763 mm、0.406 mm、0.083 mm、0.077 mm,将数据两两作差,得出下降率分别为14.00%、47.15%、79.26%、6.25%。在薄壁内衬复合管中,径向层间位移受界面黏结强度的影响存在一个阈值,只有在该阈值范围内,界面黏结强度的变化才会显著影响径向层间位移。超过阈值范围,界面黏结强度的增加或减小对径向层间位移的影响变得不太明显。

4 结论

本研究通过试验验证本构模型在有限元模型中的适用性,并利用数值模拟,对不同层间界面黏结强度的薄壁内衬复合管进行冲击试验模拟分析,得出以下结论。

①在冲击力作用下,层间界面黏结作用对内衬层管壁受力有明显影响。随着黏结强度的增加,内衬层受冲击作用产生的等效应力会逐渐减小。

②2.5倍界面黏结强度为径向层间位移的影响阈值,超出阈值则黏结强度对层间位移影响不大。在实际工程中可调整界面黏结强度以达到阈值点,来改善内衬层和外基管的变形协调能力,防止层间剥离屈曲的发生。

参考文献:

[1]秦庆华,路国运,雷建平,等.薄壁圆管侧向冲击动力响应的仿真分析[J].太原理工大学学报,2003(5):513-516.

[2]付崔伟,张浩,郭兴森,等.海底滑坡冲击下悬跨管道动态响应及安全性评估[J].工程地质学报,2021,29(6):1841-1848.

[3]张虎,邵磊,余成,等.冲击荷载对埋地管道影响的试验与数值模拟研究[J].地震工程与工程振动,2022,42(3):243-252.

[4]董飞飞,张东山,田江平,等.冲击载荷作用下埋地长输管道动力响应研究[J].石油机械,2020,48(1):132-141.

[5]沈成武,孙巍,周安宁.受压圆形层合板层间剥离的计算模拟[J].复合材料学报,1992(3):51-57.

[6]郭奕蓉,张建勋,秦庆华,等.复杂载荷下双金属复合管的屈曲失效研究[J].固体力学学报,2019,40(4):342-353.

[7]ZHAO T F,HU Z H.Numerical analysis of detaching and wrinkling of mechanically lined pipe during its spooling-on stage to the reel[J].Theoretical & Applied Mechanics Letters,2015,5(5):205-209.

[8]张春迎,余建星,余杨,等.复杂载荷作用下双金属复合管的屈曲失效模拟分析[J].中国海上油气,2020,32(5):168-173.

[9]谢鹏,陈昇琳,常江涛.含连续不均匀椭圆缺陷管道的屈曲失稳分析[J].哈尔滨工程大学学报,2024,45(1):32-43.

[10]龚顺风,陈源,金伟良,等.高静水压力作用下深海油气管道的局部屈曲[J].浙江大学学报(工学版),2012,46(1):14-19.

[11]刘瀚,马保松,闫雪峰,等.椭圆变形管道非开挖修复内衬弹性屈曲性能研究[J].安全与环境工程,2023,30(3):129-135,144.

[12]史艳莉,何佳星,王文达,等.内配圆钢管的圆钢管混凝土构件耐撞性能分析[J].振动与冲击,2019,38(9):123-132.

[13]卢召红,王凯勃,王尊策,等.薄壁衬层再生复合管材层间界面力学行为分析[J].工程科学与技术,2021,53(4):92-100.

[14]TIAN J P, ZHANG J, DONG F F, et al. Dynamic response of buried pipeline subject to impact loads using piezoceramic transducers[J].International Journal of Pressure Vessels and Piping, 2019, 177.

[15]PAVLOU D G, CORREIA J A. Dynamic response of pipelines under impact and harmonic loading[J]. Proceedings of the Institution of Civil Engineers-Maritime Engineering,2019,172(1).

[16]SHE Y H. Study on the effect of vibration loads induced by bridge pile foundation construction on adjacent buried pipeline[J]. Applied Mechanics & Materials,2013:353-356,191-197.

[17]LI G C, WANG J L, FANG C, et al. Performance of CFST members internally strengthened with I-shaped CFRP under impact load[J].Journal of Constructional Steel Research,2023:108132.

[18]顧云,孙飞,陈作彬,等.浅埋金属圆管在爆破拆除塌落冲击振动下的动态响应[J].爆破器材,2022,51(6):52-59,64.

[19]方迎潮,汤明高,葛华,等.崩塌落石冲击埋地油气管道的动力响应机理研究[J].工程地质学报,2022,30(2):589-598.