蒸汽发生器小内径传热管检测辅助对管装置设计

国核电站运行技术服务有限公司 于 岩

蒸汽发生器是核电站运行中发生故障最多的设备之一,蒸汽发生器传热管检查技术是核电无损检测的关键技术[1]。目前核电站蒸汽发生器传热管检测方式中,基于涡流检测是传热管缺陷检测最有效也是现有最常见的无损检测手段[2-3],需要将涡流探头深入传热管并经过每一处位置,同时涡流探头需要连接三根导线,一般将导线放入中空尼龙管内,推动尼龙管可将探头在传热管内进行伸长和缩回运动。

由于存在辐射性,机器人携带探头进行自动检测作业是当前主要的作业方式。目前,国际上从事热交换管检测机器人研制的企业主要包括美国的ZETEC 公司[4]和西屋电气公司[5]、法国的Framatome 公司[6]、德国的Hans Walischmille 公司等。国内核电企业如中广核、核动力运行研究所、中核、中电投(国核运行)等在引进国外先进技术的基础上,相继开展了传热管检测机器人的仿制,如中广核以西屋公司的Pegasys 为基础提了检测机器人方案,国核电站运行服务技术有限公司提出了基于ZETEC ZR100机器人的机械足方案,核动力运行研究所与哈尔滨工业大学联合研制了检修机器人平台。

机器人自动检测技术提高了检测效率和可靠性,但对于小型蒸发器传热管进口空间较小,机器人难以进入,且传热管数量少,机器人作业效率反而降低,需要设计一套方便人工远端操作、可适用于小口径进口的辅助对管装置,在降低人员风险的同时提高作业效率。

1 设计需求分析

辅助对管工具功能要求:携带传热管涡流探头对准管板上需要检测的传热管内孔,将探头及导管送入管板上的传热管孔。根据蒸发器传热管检测的任务需求,辅助对管工具需要满足以下性能:末端与管口的准确对准,精度优于±0.1mm;末端与管口对准后压紧密封,需要工具末固定于管板上。由于管板为多孔的平面,为实现末端与管板的固定,需利用管板上的孔设计夹持装置,夹持装置可深入到孔内,与孔内壁压紧实现紧固,为保证紧固的可靠性,需要多个夹持末端与多个管孔夹持紧固,末端工具需要空间6自由度的调整实现装置上多个夹持装置与管孔的对准,即辅助对管工具机构至少需要具备空间6自由度运动功能。

根据外口深度、密封压紧、管板直径、管板高度等因素,计算辅助对管工具的性能需求:密封压紧力大于50N;夹持紧固轴承承载大于150N;辅助对管装置Z 轴(竖直方向)行程±150mm;X 轴(前后方向)行程200mm;Y 轴(左右方向)行程±150mm;俯仰角行程(Y 轴)±10°;方位角行程(Z 轴)±10°;滚转角行程(X 轴)±180°。

2 对管装置方案设计

2.1 操作机构设计

末端夹持与对管装置需要借助多个孔实现精准的对管,需要同时对多个孔进行对准,因此前端操作机构需要具备至少6个运动自由度,即空间三个方向的移动自由度及三个方向的转动自由度,考虑核电作业现场空间狭窄及人工手动操作的便利性,需要末端运动有对应的驱动实轴如数,因此需要尽量避免采用并联机构或串并混联机构,即采用具有实轴对应的串联机构是有效的解决方案,串联6自由度机构中的纯转动关节型机构如通用工业机械臂,其末端三个转动与腕部三个转动关节对应,但平移运动也无实轴对应,人工操作不便。

3移动关节+3转动关节的串联型机构有实轴对应,为手动对管装置机构类型的最佳方案,这类机构中包含了转动关节和移动关节的不同排列组合形式(如PPPRRR、PPRRRP、PRPRRP、RRRPPP 等,R 代表转动关节,P 代表移动关节),根据支链关节顺序与末端运动特征关系,由于存在三个移动关节,任意的组合形式都可以实现末端绕空间任一点的转动运动,因此其关节的任意排列形式均可以作为对管装置的机构方案。表1为对管操作机构构型对比。

表1 对管操作机构构型对比

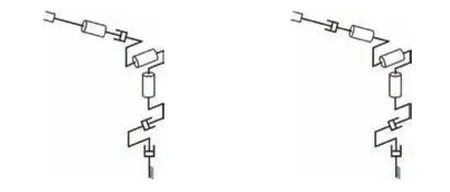

考虑对管作业中存在插入夹持装置插入管孔的动作,需要一个移动驱动轴线与管孔平行,又考虑需要多个管孔同时对准,因此最后两个关节应为PR或RP 的关节组合,即P 副驱动实现插入操作,R副驱动实现相位对准。在靠近根部端的四个关节中,虽然不同组合均可实现末端的绕空间任意点转动,但根部关节为转动关节时,实现绕远端点的转动需要转动关节和移动关节的联动作业,操作不便,因此最佳方案应将移动关节靠近基座,根据上述分析,可用的机构构型方案为PPRRPR 或者PPRRRP,如图1所示。

图1 对管操作机构方案(左PPRRPR 构型、右PPRRRP 构型)

综合考虑占地空间、人工可操作性、工作空间等因素,选择串联机构构型的PPRRPR 构型,第一移动关节为Z 轴方向(竖直方向),第二移动关节为Y 轴方向(左右方向),后续的两个转动关节分别为回转轴(Z 轴转动)与俯仰轴(Y 轴转动),第三移动关节为前后移动轴(X 轴),最后的转动关节为翻滚轴(X 轴)。同时,由于人工操作带来的误差,为增加适应性采用带有柔性的聚氨酯棒料,在末端连接处增加柔性的被动等效球关节,最终的机构方案如图2所示。

图2 对管操作机构最终方案机构简图与三维模型

根据对管机构的性能要求,末端采用延长杆深入法兰孔内靠近管板,考虑空间约束设计延长杆长度为1000mm,设计各个驱动行程如下:移动(Z轴)±250mm、 移动(Y 轴)±250mm、 转动(Z 轴)±30°、转动(Y 轴)±30°、移动(X 轴)300mm、转动(X 轴)±180°。

2.2 末端夹持与压紧装置设计

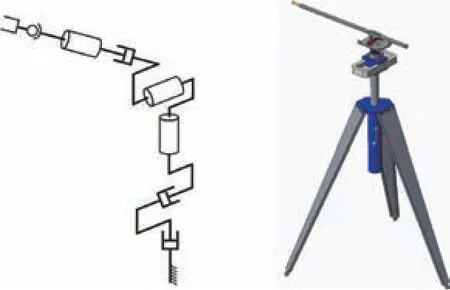

2.2.1 末端压紧方案

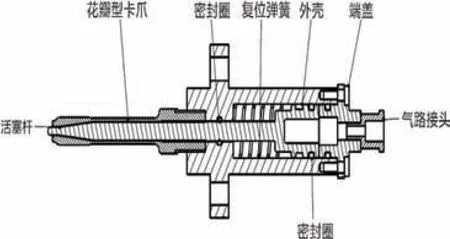

末端需要实现对管口的压紧且压紧装置为中空结构,可使涡流探头及导引管通过,压紧动作驱动由气缸实现,如图3和图4所示,采用具有中空活塞杆结构的气缸,活塞杆前端采用密封槽接头和压盖实现对密封橡胶的固定,当气缸轴线与被检测气孔轴线对准时,气缸推动活塞前进,将密封橡胶压紧至传热管管口并保持气缸压力,实现与管口的密封。

2.2.2 夹持紧固方案

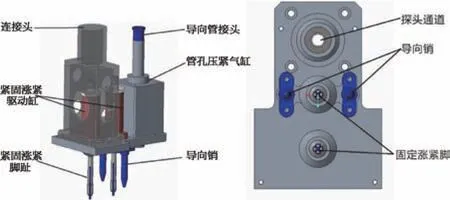

图3 气动压紧密封装置方案

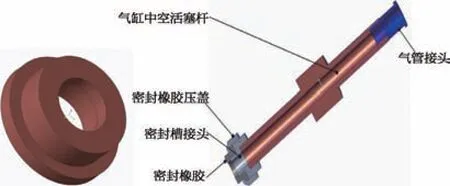

图4 末端压紧气缸结构图

夹持紧固装置实现末端与管板的精准夹持定位,夹持机构为花瓣型涨紧脚趾,如图5所示,脚趾深入管孔内,通过气体驱动实现脚趾与管孔内壁的压紧,同时配合导向定位销,实现与管板的精准定位,夹持紧固装置通过连接头与多自由度对管操作机构连接,如图6所示,考虑被动球铰,连接件采用带有弹性的聚氨酯软棒。由于管孔内径较小(φ9mm),夹持紧固装置需要具备紧凑性的特点,设计采用花瓣涨开型紧固脚趾,采用带锥形末端的活塞杆,活塞杆在气缸驱动下前伸,锥面推动花瓣型卡爪涨开,使卡爪与管孔内壁压紧,并配合导向销实现末端与管板的精准可靠紧固定位。

图5 夹持紧固装置方案整体结构图(左)与紧固脚趾-探头通道-导向销分布图(右)

图6 夹持紧固装置结构方案

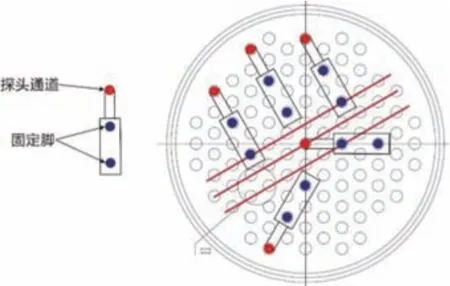

对管操作方案如图7所示,根据管板上的管孔分布,设计固定涨紧脚、气缸探头通道及导向销的几何位置尺寸,按照如图7所示的对管方案,可实现探头对所有管孔的对准。

图7 管孔对管操作方案示意图

3 实验验证

样机研制。根据上述设计方案进行研制研制和测试,如图8、图9所示,螺旋传热管规格为管孔内径φ9mm,螺旋管包络直径φ300mm,螺旋管总长10m,传热管一端与模拟管板上的管孔相连,人工通过多自由度柔性对管装置进行管板上各个管孔的对准操作,气源采用0.7Mpa,同时供给压紧气缸、夹持紧固脚趾及气体驱动探头导引装置,压紧气缸和夹持紧固脚趾的气路分别由手动开关独立控制。操作多自由度对管装置,将压紧气缸的中空轴探头通路与每个管孔,探头通过引导管进入模拟管板上的管孔,并进入螺旋传热管,经过测试每个管孔都可通过对管装置实现精准的紧固对准,验证了此设计方案的有效性。

图8 紧固定位末端装置