现场总线技术在数字化电厂DCS控制系统设计中运用分析

国电电力大同发电有限责任公司 常进刚

本火力发电在原有2×600MW 发电机组的基础上开展了二期机组扩建工程,该工程施工过程中添加了两台1000MW 的超临界燃煤发电机组,并同步开展了脱硫、脱硝体系建设工作。为实现火电厂锅炉、汽轮机、发电机以及相应热力系统中各类机械设备的有效管控,火电厂方面以现场总线技术为基础,构建了数字化、现代化的DCS 控制系统,切实提高了相应设备管控水平,降低了相应工作人员开展运维检修工作的难度。

举例来说,在一期工程推进过程中,火电厂锅炉主汽气温度自动调节效果较差,往往需要工作人员频繁进行手动调节操作,这在一定程度上降低了机组运转的安全性与效率,为切实解决这一问题,工作人员构建了专门的过热气温辨识模型,得到了减温水流量扰动下的二级减温控制对象的动态特性数学模型。在分析过程中,锅炉导前区传递函数、惰性区间传递函数分别为:G1(x)=-1/(48x+1)4、G2(x)=1/(33x+1)4,其中G1(x)指的是锅炉导前区传递函数,G2(x)指的是惰性区间传递函数,x指的是状态变量。锅炉状态空间表达式为:

以上公式中:x指的是状态变量,y指的是主蒸汽温度,y1指的是当前温度,主蒸汽温度y=x1。在实践活动中,主蒸汽温度(y)与前温度(y1)均可直接测量,其余状态变量需要利用状态观测器间接测量。考虑到火电厂控制系统运转过程中主要分析的状态观察器数据为动态数据而不是静态数据,为提高数据处理工作的可靠性,需要结合状态观察器输出的状态变量开展数据的微分处理工作,以便达到推动控制系统朝着无静差控制方向推进的目的[1]。在完成控制系统优化工作后,参照火电厂DCS 参数趋势图可以了解到,锅炉的过热气温波动范围明显下降,主气温能够控制在规定范围内。因此可认为以现场总线技术为基础,优化后的控制系统能够满足本火电厂机组升降负荷过程中,热蒸汽品质控制工作的需要,为机组的安全运行打下了坚实的基础。

1 现场总线的设计原则

为保证本厂的发电机组能够持续稳定提供电流,工作人员结合现场总线和数字化发展需求开展了数字化总线设计工作,在此过程中不仅要充分利用常规DCS 系统,还需要尽可能提高系统运行的安全性与可靠性。具体来说,本次工程项目为二期扩建项目,因此在开展现场总线布设工作时,工作人员需要以原有的网络结构为基础开展设计施工活动,以便在节约整体施工成本的基础上实现网络结构性能的优化升级。

同时,在布设现场总线时,为保证控制系统能够安全稳定运行,提高电力供应工作的可靠性,工作人员需要将DCS 控制系统融入关键的控制系统体系构建工作中,并在其他系统机组布设工作阶段安装现场总线。在此过程中,为避免某类设备发生故障、对其他设备的正常运转造成不利影响,工作人员可以在同一段网段上,以现场总线技术为基础实现工艺相关设施的有效连接,使得系统控制功能分散在常规的DCS 系统中。尽管这一控制系统构建过程中存在一定的容量冗余,但系统的分散性管控提高了系统整体运行的可靠性。

2 现场总线控制系统的设计方法

2.1 单元机组硬件部分

在本场火电机组控制系统设计过程中,气机控制系统、水泵汽轮机控制系统、炉膛火焰电视等系统的配置质量,与电厂发电工作可靠性之间存在着直接的联系。在本火电厂机组控制系统构建过程中,硬件主要包括控制系统柜、远程I/0站节点以及系统各设备间的通讯连接电缆、现场总线,网络配件以及总线电缆;汽车控制系统的硬件主要包括处理器及其外围设备、采样模块、输入输出模块、保护动作模块、工程师站通讯网络及接口模块等;汽水泵汽轮机控制系统主要硬件配置与机组DCS 相同;炉膛火焰电视主要由锅炉厂提供,每台锅炉均配备有一套相对应的炉膛火焰电视系统,这一系统主要由镜头管、摄像机、控制器、切换器、镜头冷却装置等部分组成。

2.2 辅助生产控制系统

2.2.1 控制功能

由于本次工程项目是在一期已建成车间基础上开展扩建工作,因此辅助系统监控方案应结合本厂实际情况开展机组运行管理模式的设计工作。具体来说,在本次工程项目推进过程中,新建辅助系统需要对凝结水、化学取药、加药控制、灰渣控制等系统加以管控。在系统构建过程中可以利用DCS 硬件为主控设备,在精处理控制室设置临时监控点,完成凝结水、化学取药、加药控制工作。同时上述控制系统还可以与灰渣控制系统组成二期辅助控制网。此外,在本工程项目推进过程中,新建的化学补给水、循环水加氯、原水预处理等控制系统则可采用PLC 联网共享上位机开展监控工作,同时这一监控系统可与仪器水网控制系统共同组成整体的水网管控体系,提高本厂水循环管控工作的质量水平。

在本期工程建设过程中,DCS 控制系统与火电设备有效连接到了一起,在提高设备运转状态管控质量的同时,为火电厂管控工作的数字化、现代化发展提供了推动力:第一,本期工程在建设凝结水系统时采用了DCS 控制技术,在保留原有控制室调试巡检功能的基础上,在灰控楼设置了专门的职工监控点,通过为DCS 控制系统设置自动化运行软件,自行采集单台混床设备、分离塔等设备现场运行数据,并对其加以分析比对的方式实现了整个凝结水过程的集中监管;第二,在本期工程空压房控制工作开展过程中,工作人员配备了两套压缩空气系统,这两套系统均自带就地控制箱,为实现控制箱设备元件运转状态的有效监控,工作人员利用硬接线将与空压箱有关的状态控制信号传递至公用DCS 系统当中,使得系统在后续运转过程中可以自行监控空压设备的运转状态。

第三,在本期工程建设活动中,火电厂的工程烟气脱硫系统采用了与机组DCS 相同的硬件,并通过将机组与DCS 控制系统连接到一起的方式,使得控制系统可以自行按照预设参数完成烟气脱硫系统运行状态的监控以及事故处理工作;第四,在本期工程建设活动中,本厂烟气脱硝系统中的机组硬件、软件与DCS 控制系统相同,其烟气反应系统被纳入了机组DCS 控制系统当中,工作人员可在集控室对烟气脱硝系统的运行状态加以管控。在烟气脱硝系统运转过程中,DCS 系统可以参照烟气反应系统实时传输的数据,控制脱硝系统整体的启动与停止[2]。

2.2.2 设备配置

在本次控制系统设计工作中,以DCS 系统为基础构建的控制体系包括凝结水、灰渣控制系统等,在开展这类系统设计工作时,应为其配置远程控制系统、上位机、现场仪表等设备。其中,远程控制系统中包括电源、PLC 主机、链路设备、网络控制器模块、I/O 模块、适配器、通讯电缆等设备。上位机站应配备工控机、键盘、网卡、打印机LCD 等设备以及相应的网络硬件与软件。现场仪表包括现场安装的控制箱、仪表柜、保温保护箱,就地电磁阀箱等仪表设备[3]。

2.2.3 现场总线设计

在开展DCS 控制系统设计时,工作人员应加强对系统软硬件的管控:第一,工作人员应保证这一控制系统的软件具有良好的数据管理、通讯、编程功能,以便在后续设备管理过程中,系统可以结合本火电厂中各类设备的具体需要开展总线设备参数设定、管理工作,为后续总线设备故障诊断、检修工作的开展提供支持;第二,工作人员可以通过开展通信线冗余配置工作,选择拥有容错校验功能的通讯协议等方式,保证这一系统中CPU、I/O 系统能够与外围设备正常沟通交流。

第三,开展该系统中央处理单元设计工作时,不仅需要结合系统工艺设计特点为其配置冗余,还需要为其设置辅助电源,确保系统保存的数据程序的存储存留时间可超过六个月;第四,在构建输入输出单元组件时,不仅要保证电子设备柜内安装的模件为低电压器件,还应保证所有的开关、输入与输出通道处,均存在有效隔离体系;第五,在搭建上位机组织时,工作人员应保证组件、监控系统等软硬件均为同期产品中的最新版本,且需为其配置高效的杀毒软件,以便降低计算机病毒、操作失误等情况对电厂DCS 控制系统安全所造成的威胁[4]。

3 现场总线控制系统诊断软件的应用

在构建本厂DCS 控制系统时,为实现现场总线控制系统故障的高效诊断,工作人员将AMS 智能设备管理系统融入现场总线控制系统预防性检修维护工作中,通过对现场总线系统运转过程中智能仪表设备状态参数加以收集分析的方式,找出系统存在的问题并及时预警,以便降低工作人员开展现场总线控制系统检修维护的难度,提高机组整体的运行效率。

3.1 报警监视

AMS 智能设备管理系统在运转过程中,可以实时监控相应设备的运行状态,在发现设备运转故障时及时发出警告信号并自动生成电子报告,为工作人员及时开展系统运行状态调整工作提供了可靠的参照。如,可以在AMS 智能设备管理系统在运行过程中找出现场设备报警画面的操作界面,从这一界面中可以了解本场各现场设备的具体运行状态,并在发现报警信号时及时进入报警界面查看报警信息,找出故障出现的原因[5]。

3.2 在线诊断

在线诊断指的是,借助AMS 智能设备管理系统可以在线分析现场总线DCS 控制系统中各类设备故障产生的具体原因。在应用这一功能时,可以先在AMS 智能设备软件管理系统数据库的控制模块下找到待诊断的设备,然后进入configure/setup界面远程操作相应设备的阀门开度或调整其设定性质,之后在device diagnostics 界面开展现场设备整体视图分析工作,了解设备具体运行状态。在此过程中,系统会自行分析设备出现故障的原因,进而满足工作人员快速了解设备运行状态信息的目的。

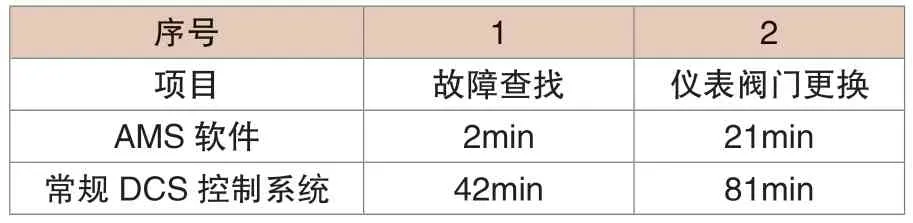

如表1所示为该软件与常规DSC 控制软件在检修维护工作中的耗时情况,从表中数据可以看出,相较于常规的控制系统,现场总线控制系统诊断软件可以通过为工作人员直接提供设备运行参数的方式,使工作人员直接开展故障诊断工作,达到缩短设备运维管理周期的目的。

表1 AMS 软件与常规DCS 控制系统在维护时间方面的比较

3.3 历史记录

AMS 智能设备管理系统具有历史参数记录功能,在后续设备运维检修工作中,工作人员可以在该系统的数据库控制模块下找到待检查的设备,然后点击该设备的历史记录,即可完成设备运转状态查询工作[6]。

综上所述,本文以本火电厂2×1000MW 机组扩建工程为例,结合施工现场的具体情况,开展了现场总线设计原则分析工作,了解了机组设备的配置需求,并构建了具有针对性的AMS 智能设备管理系统,实现了现场总线控制系统运转故障的有效管控,在提高本厂控制系统运转质量的同时,为电力资源的稳定供应提供了可靠的支持。