长距离井下循环模拟试验装置控制系统的设计

□ 李正博 □ 王 辉□ 王军伟□ 邵 乐□ 王宇欢□ 唐燕飞

1.宝鸡石油机械有限责任公司 陕西宝鸡 721000

2.中油国家油气钻井装备工程技术研究中心有限公司 陕西宝鸡 721000

1 设计背景

采用新技术和新工艺可有效提升钻、完井质量,助力高质量发展。国内油气田目前大多处于勘探开发中后期,开采难度大、成本高,井下工具优质的性能可以提高效率,降低成本。长距离循环管汇橇装试验装置通过在地面上建立有限面积内不同传输距离及环境,形成分段组合式长距离钻井循环技术,解决旋转导向工具、控压钻井等多种井下工具及仪器的长距离地面循环测试问题。笔者主要对最长距离达3 000 m的长距离井下循环模拟试验装置控制系统进行设计。

2 装置概述

长距离井下循环模拟试验装置通过在地面上建立有限面积内不同传输距离及环境,形成分段组合式长距离钻井液循环技术。泥浆泵从循环罐中吸入循环液体,循环液体进入连续管滚筒橇。根据不同试验工具需要,可以在控制界面中输入相关的程序指令来调整对应电动阀门的开关,实现对循环距离的控制。循环液通过连续管滚筒橇后进入地面测试工具,进行相应测试试验,并通过后端管汇接回循环罐。试验过程中,可实现分段压力、流量、温度等参数的实时在线监测与流程阀门的自动控制,达到试验工具的测试要求。

长距离井下循环模拟试验装置总体结构主要包括连续管滚筒橇、现场阀组、泥浆泵系统、循环罐、设备配电房、控制系统等,总体布局如图1所示。

控制系统主要包括硬件和软件两部分,对现场阀组进行控制,对试验数据,如流量、压力、温度等进行监测和采集,以满足试验要求。

硬件主要包括控制单元、执行单元、人机界面。控制单元如可编程序控制器、ET200子站等,执行单元如泥浆泵组、现场阀组、传感器等,人机界面如工控机、相关物理开关等。

软件主要包括可编程序控制器程序、人机界面程序两方面。

3 控制系统输入与输出分析

通过对长距离井下循环模拟试验装置控制系统的输入输出进行分析,可以明确控制系统的人机操作类型和监控状态信息,还可以明确被控对象类型及期望的动作。

3.1 输入分析

控制系统的输入包括人机界面的输入及传感器状态、现场阀组的状态。

人机接口操作主要采用通过触摸式一体机输入命令方式,控制试验装置内泥浆泵系统运行、开关阀组的开合、比例阀开度命令的输入,以及相关控制命令的输入。物理开关主要采用对相关急停开关的输入。

泥浆泵组控制系统通过PROFINET通信网络与长距离井下循环模拟试验装置控制系统进行数据交互,将泥浆泵的相关信息输入控制系统。控制系统内部传感器输入主要包括4~20 mA电流信号、试验装置内部阀组开关状态输入。

3.2 输出分析

控制系统的输出主要是控制单元泥浆泵组、阀组等命令的输出。泥浆泵组的命令输出可通过控制器的PROFINET通信相关协议来实现输出。对于阀组命令的输出,可以定义为模拟量及开关量,通过控制器的数字量输出及模拟量输出点进行输出。

4 硬件设计

4.1 框架

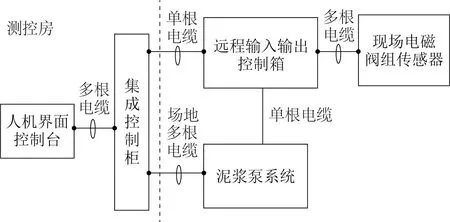

在长距离井下循环模拟试验装置控制系统的输入与输出已确定的情况下,对控制单元、执行单元、人机接口进行设计,组成完整的硬件系统。硬件系统框架如图2所示。

图2 硬件系统框架

4.2 控制单元

控制单元的设计主要包括集成控制的设计和远程输入输出控制箱的设计。

将西门子可编程序控制器作为核心控制器,通过PROFINET通信网络与人机界面系统、远程输入输出控制箱、泥浆泵系统进行数据交互,实现对人机界面命令的发送、现场阀组及传感器数据的采集,通过逻辑运算实现自动化、智能化控制,以及压力、流量的智能化调节。以西门子远程输入输出系统为机构控制及信号采集核心,通过PROFINET通信网络与集成控制系统主可编程序控制器进行数据交互,实现对传感器信号的采集,对阀组的控制及状态监测。

4.3 执行单元

执行单元的设计主要包括电磁阀的设计、传感器的设计及泥浆泵系统的设计。

系统配置27个开关阀及一个比例阀,通过控制开关阀的开关及比例阀的开度来改变循环管道的长度及系统的压力,达到测试工具的试验要求。

系统配置八个压力传感器、四个流量传感器、两个液位传感器、两个温度传感器,主要用于检测系统压力、流量、液位、温度,通过控制系统的逻辑运算达到自动智能调节。

系统配置两个泥浆泵及泥浆泵运转所需的变频系统,主要为长距离循环系统提供循环动力。

4.4 人机接口

在控制系统操作台设计两个急停物理开关,主要完成设备紧急情况下的动力急停和设备急停。

控制系统操作台配置一台一体式工控机和一台显示器,人机界面主要完成阀组、泥浆泵、工艺流程的控制及状态显示。

5 软件设计

5.1 框架

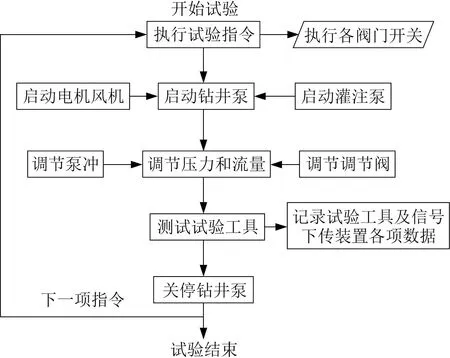

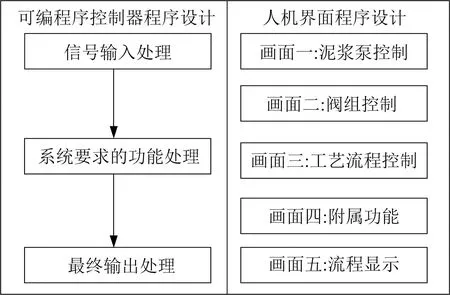

控制系统主要按照长距离井下循环模拟试验装置的测试流程和试验产品的测试需求来设计软件,软件测试流程如图3所示。软件设计主要包括可编程序控制器程序设计和人机界面程序设计。软件系统框架如图4所示。

图3 软件测试流程

图4 软件系统框架

5.2 可编程序控制器程序

可编程序控制器程序设计采用自顶向下、逐级细化的方法,主要分为输入处理、功能处理、输出处理三大部分。

输入处理主要指处理接收可编程序控制器外部数据,包括阀组状态、传感器数据、泥浆泵状态等。

功能处理主要指按照长距离井下循环模拟试验装置的功能需求,对阀组、传感器、泥浆泵的状态和数据进行控制和处理,通过逻辑运算,达到对泥浆泵的闭环控制,来满足井下工具的试验要求。

输出处理主要指将功能处理程序的结果通过输入输出或PROFINET通信网络传输至控制对象。

5.3 人机界面程序

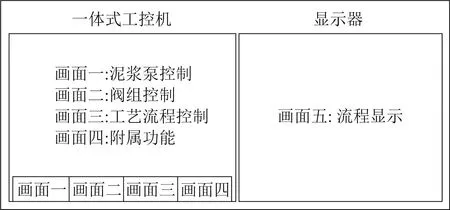

人机界面程序设计主要配合可编程序控制器程序,完成长距离井下循环模拟试验装置控制系统的功能。人机界面主要有五个画面,方案如图5所示。

图5 人机界面方案

一体式工控机主要有四个画面,每个画面可以通过切换进行显示,具体功能如下:

(1) 画面一为泥浆泵控制,实现两个泥浆泵的命令发送和泥浆泵状态显示;

(2) 画面二为阀组控制,实现阀组独立开关命令发送,以及阀组部分状态显示;

(3) 画面三为工艺流程控制,实现工艺联动控制,按照设计的工艺流程进行工艺流程控制,共分为指令A、指令B、指令C、指令D、指令E、指令F、指令G;

(4) 画面四为附属功能,实现对压力监测单元、流量监测单元、温度监测单元、液位监测单元数据进行监测,并对以上参数进行存储、历史数据查询及生成曲线报表。

显示器主要进行阀组流程状态的显示,该画面在系统运行过程中无论是单独阀体操作还是工艺联动操作,始终保持不变,无法进行切换。

6 结束语

笔者通过对长距离井下循环模拟试验装置控制系统的功能流程设计、输入与输出分析,使控制系统的硬件和软件达到试验功能的要求。通过软件和硬件相结合,最终得到功能相对完善、配置相对合理的长距离井下循环模拟试验装置控制系统方案。