锂电池极耳激光摆动焊接工艺研究*

□ 徐俊飞 □ 简运琪 □ 吴勇华 □ 甄隽灏 □ 谢明锋

1.五邑大学智能制造学部 广东江门 529020

2.广东省江门市智能激光技术研究院 广东江门 529009

1 研究背景

极耳是锂电池的重要组成部分。在锂电池制造和使用过程中,需要严格保证极耳的焊接质量,以确保锂电池的性能。随着锂电池极耳焊接工艺的不断改进,生产中更加注重焊接精度和稳定性,提高焊接质量和效率。激光焊接是一种高精度、高能量密度的焊接方法,利用激光束高能量密度的特性在短时间内将工件材料加热至熔点或近熔点状态,使材料熔合在一起,实现材料的连接。激光焊接具有许多优点,如可精确控制焊接深度和速度、无接触焊接、热影响区域小等。

内蒙古科技大学外国语学院在已有学科方向基础上,依据所开设课程的相关性将专业课程整合为三大课程群:语言技能课程群、人文素质课程群、专门用途课程群。根据不同课程群的特点和授课内容,以学生为中心采用不同的教学方法,从而更好地激发学生的兴趣,提高学生综合运用语言的能力,培养学生的思辨能力和综合素质。

绿光激光是一种短波长激光,波长为532 nm。绿光激光的能量和功率通常比纳秒激光和红光激光高,有助于以较快速度完成焊接过程。绿光激光相比纳秒激光和红光激光,具有较小的焦斑尺寸和更好的聚光能力,可以实现较高的空间分辨率和更精细的焊接效果。由于波长的差异,不同的激光对材料的选择性存在差异,如紫铜对绿光的吸收率达40%,对红光的吸收率只有5%。绿光激光在一些特定材料上具有较好的选择性,如对光源具有高反射的铝铜材料,绿光激光焊接效果比红外或近红外激光更好。绿光激光由于具有功率和能量较高的特点,可以实现较快速度的焊接。与红光激光相比,绿光激光可以更快更好地实施铝铜等材料的焊接,提高焊接质量。由此,各种性能绿光激光器的陆续推出为绿光激光焊接提供了条件,开展绿光激光焊接具有良好的前景和较高的实际应用价值。

传统锂电池电芯一般通过超声波焊接制作,最外层的极耳箔片很容易被振碎或振裂产生金属碎屑,会影响电池品质。相比传统焊接方式,激光焊接是通过高斯光束照射工件进行焊接的方法,具有速度快、深度大、变形小、适应性强等优点,工艺水平高,效果更好。极耳焊接属于异种金属焊接,目前面临的一大难题是异种金属之间熔点各异,线膨胀系数相差较大,对光的吸收率也不一致,低熔点金属易被烧蚀,导致金属的晶格类型及参数特征发生变化,焊缝产生裂纹甚至断裂,降低力学性能。将激光引入异种金属焊接,以接头快速冷却减少热量积累的优势来减少金属间化合物的生成,提高异种金属接头的可靠性。当然,铝和铜对于波长1 064~1 070 nm红外光的吸收率仅有5%,属于高反射材料,这意味着工艺窗口十分窄,很难找到完美的参数,加工效率也非常低,焊件无论是力学性能还是导电率都受到很大限制。另外,95%的反射率对设备的伤害也是巨大的。绿光是稀有光源,铜对绿光的吸收率高达40%,是红外光的8倍。高吸收率意味着有较宽的工艺窗口,焊件的力学性能和导电率都会有所提高。使用绿光激光焊接,镍镀铜作为焊接件的上表面材料能获得更大的能量吸收,更快达到熔点熔化,温度上升更容易使焊件下表面的铝材受热熔化,为极耳箔片异种金属之间的熔合提供了条件。

2 试验材料

使用常用规格的0.4 mm铝极耳和0.3 mm镍铜极耳进行焊接试验,在实验室中使用上下层锁紧夹具对两片极耳夹紧定位,并用测距仪保证焦点位置。焊接类型选用穿透焊,镍铜在上层,铝在下层。基于目前锂电池极耳焊接要求,试验采用搭接焊接和摆动焊接,焊缝类型采用正弦线焊缝,通过正弦轨迹使激光有充足的时间在金属材料表面进行均匀升温加热,得到摆动振幅、摆动间距两个试验参数对焊接接头质量的影响规律。

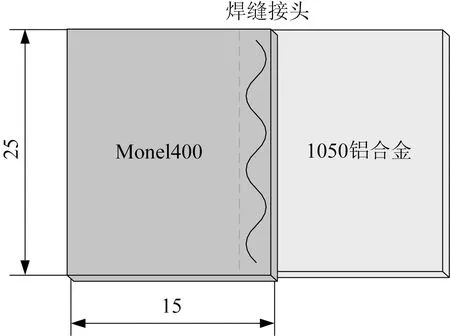

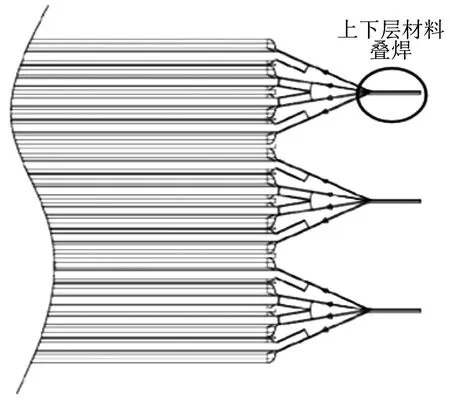

选用尺寸为25 mm×15 mm×0.4 mm的1050铝合金和25 mm×15 mm×0.3 mm的Monel400合金,基于无汇流排极耳叠焊模式,通过Monel400合金在上、1050铝合金在下的方式进行焊接,如图1所示。无汇流排电池模组的组装方式如图2所示。在试验中,使用TruDisk-1020绿光激光器,激光器功率为1 000 W,功率稳定性达到±1%,波长为515 nm,光束质量为50 mm·mrad。

图1 焊接情形

图2 无汇流排电池模组

国内外绿光激光焊接表明,当激光的峰值功率为600 W,焊接速度为300 mm/s时,焊缝表面光滑、圆整、无飞溅。激光峰值功率过低,焊接熔深太浅,焊缝质量不达标。激光峰值功率过高,焊接形式为深熔焊时,焊缝表面质量大为降低。由此选取功率为600 W,速度为300 mm/s进行摆动焊接试验。

3 试验分析

3.1 绿光激光摆动焊接

高反射材料在激光焊接过程中由于激光热源与材料相互作用的复杂性,以及铝合金、铜合金自身特殊的物理性能,存在对激光反射率高,焊接过程不稳定,易产生气孔缺陷等问题。采用普通激光焊接铝、铜等高反射材料时,匙孔塌陷,会产生小孔、飞溅。飞溅会导致焊缝金属减少,使表面坑洼、不平整。并且由于材料对激光反射率高、吸收率低,大部分能量都被反射掉,导致填充物熔合不好。采用摆动焊接的方式,可以分散能量密度,改善焊缝温度的均匀性。摆动焊接头在深熔焊接过程中起到用光束搅动熔池,扩大匙孔的作用,能在一定程度上减少飞溅与气孔的产生。

对不同摆动间距影响下的焊接接头表面微观金相组织进行观测,分别取摆动间距0.5 mm和0.7 mm的样件作为对照,如图8所示。

上文中的刘大姐是因为“吃错药”导致了水肿,而现实生活中很多人却总是“无缘无故”出现水肿。很多人怀疑自己生了这病那病,其实不然,相当一部分只是一过性的生理反应,大家不要被表象吓唬到。

根据美国CDC及GenBank中MV基因序列号(NM_KC164757.1),采用 Primer Premier 5.0 引物设计软件设计用于扩增MV N基因C末端的594个核苷酸(bp)片段的引物,该引物由上海生工生物工程有限公司合成。上游引物(MV-60)为5′-GCTATGCCATGGGAGTAGGAGTGG-3′;下游引物(MV-63)为 5′-CCTCGGCCTCTCGCACCTAGT-3′[5]。

Lucene[3]作为目前最流行的开源搜索引擎框架,广泛应用于各种搜索引擎中,其排序模型相对不复杂,在建立检索模型时,能起到重大的借鉴作用。Lucene以打分的方式给计算每条记录的排序,记录得分越高,其排名也就越靠前。Lucene在打分时,考虑的主要因素有:

3.2 摆动振幅影响

摆动间距对焊接接头熔深熔宽及力学性能影响如图7所示。

图3 不同摆动振幅时焊接接头形貌和熔池

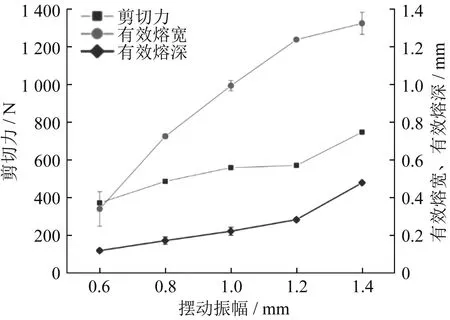

摆动振幅是增大熔池在异种材料之间接触面积的重要因素,随着摆动振幅的增大,有效熔宽和有效熔深一起增大。当摆动振幅达到1.2 mm后,由于热量的持续上升,导致镍铜材料对激光的吸收率陡增,由此有效熔深和有效熔宽在摆动振幅达到1.2 mm后有突增现象。由于熔池在异种材料间的接触面积增大,剪切力也呈现增大的趋势。

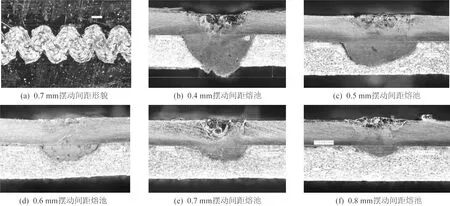

在保持焊接速度300 mm/s、激光功率600 W的前提下,以0.1 mm为梯度改变摆动间距,从0.4 mm到0.8 mm进行试验,得到不同摆动间距对合金焊接接头外观形貌、截面熔池、熔深熔宽的影响规律。不同摆动间距时焊接接头形貌和熔池如图6所示。

植物品种选择、种植和抚育措施:采取种、播相结合,营养袋苗种植+撒播种子的方法,形成先锋植物、长期定居植物、短期植物、四季植物更替的人工群落系统。实行乔草灌、常绿与落叶植物相结合,快速形成覆盖表层土壤的植物群落。以当地强化的野生植物品种。选择的植物品种包括湿地松、樟树、木荷、大叶女贞、刺槐、盐肤木、紫穗槐、胡枝子、苎麻、狗牙根、大叶草。湿地松、樟树、大叶女贞、刺槐以营养袋苗种植;其他植物以种子撒播。种子播种前进行种子配比,草本植物与乔灌木种子的配比为2∶1;禾本科:豆科:其它科植物的比例为2∶1∶0.1,按比例分层混合,尽量混合均匀。

图4 摆动振幅对焊接接头熔深熔宽及力学性能影响

当摆动振幅增大时,焊接接头外观宽度明显增大。增大摆动振幅相当于延长激光焊接在材料上的持续作用时间,导致表面的镍铜材料持续吸收热量,对激光的反射率下降,最终达到镍铜材料熔沸点后,材料对激光吸收率陡然上升,突然形成较大的熔深和熔宽。

为适应我国“十三五”宽带中国和四川全光网络的战略需要,以及学院移动通信类专业群、现代学徒制试点的建设需要,建设区域共享和具有辐射示范效应的传输和移动通信网络测试优化实训基地具有重要作用。

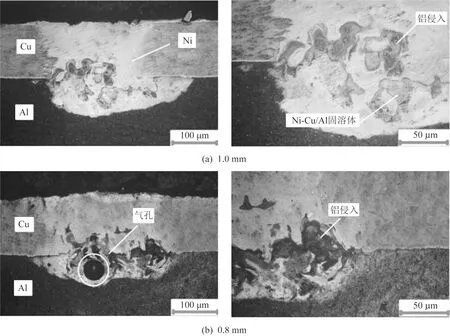

对不同摆动振幅影响下的焊接接头表面微观金相组织进行观测,分别取摆动振幅0.8 mm和1.0 mm的样件作为对照,如图5所示。激光光束通过振镜摆动,对熔池进行搅拌。在摆动振幅为0.8 mm时,由于摆动幅度不大,对熔池的搅拌未能很好地达到促进合金之间互溶,合金之间互相渗透的程度较小,且熔池吸入的气体没有及时通过搅拌作用析出,导致存留的气体在熔池中形成气孔。在摆动振幅为1.0 mm时,摆动幅度增大,对熔池的搅拌增强,合金之间形成的固溶体在金属熔合处清晰可见,且气体析出后熔池中无气孔产生,改善了焊接中存在的缺陷。综合以上试验分析,得到摆动振幅为1.0 mm~1.2 mm时能够改善焊接缺陷。

图5 不同摆动振幅时焊接接头微观金相组织

3.3 摆动间距影响

对有效熔宽、有效熔深、焊接接头剪切力进行综合分析,可以得到摆动振幅与焊接接头形貌、有效熔深、有效熔宽之间的关系。摆动振幅对焊接接头熔深熔宽及力学性能影响如图4所示。

图6 不同摆动间距时焊接接头形貌和熔池

摆动间距小,会导致焊接接头之间互相重叠,密集的激光聚焦部位使金属气化,金属材料吸收率上升,金属熔池急促产生剧烈反应,对焊件产生过加热,导致焊穿。摆动间距大,焊接接头之间虽然不再重叠,但是由于相隔距离较远,导致热量积累效率降低,仅能形成较浅熔深的焊缝。

试验时,在保持焊接速度300 mm/s、激光功率600 W的前提下,以0.2 mm为梯度改变摆动振幅,从0.6 mm到1.4 mm进行试验。摆动振幅作用下对焊接接头的外观形貌、截面熔池、熔深熔宽进行分析。不同摆动振幅时焊接接头形貌和熔池如图3所示。

图7 摆动间距对焊接接头熔深熔宽及力学性能影响

摆动间距增大,焊接接头由重叠变为不重叠,有效熔深急剧减小。摆动间距持续增大,焊接接头相隔距离变远,热量积累效应降低,有效熔深和有效熔宽逐渐减小,熔池总体面积减小,剪切力随熔池面积变化呈减小趋势。

摆动焊接是一种能够应对高反射材料特殊物理性能,在激光焊接过程中改善焊缝质量,减少缺陷产生的焊接方法。通过减小摆动线形的间距,延长激光焊接总路径,可使摆动焊接头用光束搅动熔池的时间延长。若摆动时间较短,则匙孔中的气体无法被完全排出,导致焊缝接头出现气孔等不良焊接现象。若摆动时间较长,则积累的热量会使焊缝接头烧蚀,形成过烧现象,同样对焊缝接头质量产生不良影响。

图8 不同摆动间距时焊接接头微观金相组织

摆动间距通过设定焊接接头之间的重叠距离,控制激光光束的摆动,以达到促进熔池熔合,析出气体的作用。在摆动间距为0.5 mm时,焊接接头之间相互重叠,光束对熔池有一定的搅拌效果,熔池中无明显大气孔,但存在细微的小气孔,可以推断密集型的摆动间距会使焊接时的温度上升,提升熔池对外界气体的吸收能力,并且吸收能力远高于析出气体能力,导致熔池中仍然存在少量气体形成微小气孔。摆动间距为0.7 mm时,焊接接头之间几乎不相互重叠,熔池对气体的吸收能力没有提高,又因为对熔池的搅拌作用不足,析出空气能力降低,因此在熔池中会看见明显的气孔存在。综上可得,选取0.5~0.7 mm摆动间距时,能在熔池搅拌析出熔池气体与熔池吸收气体能力之间取得平衡,改善焊接缺陷。

4 结束语

通过激光焊接锂电池极耳工艺研究,证明绿光激光焊接是一种可行的技术方案。在试验基础上进行相应验证,获得研究结论。

(1) 摆动振幅通过延长激光焊接的时间来提高热输入,摆动间距能影响焊接接头的重叠率。摆动振幅通过光束搅动熔池,扩大匙孔,达到减少气孔的作用,提升焊接接头接合强度。摆动间距与焊接接头强度成反比关系。

(2) 摆动振幅为较小的0.8 mm时,摆动幅度不能促进合金之间的互溶,熔池吸入的气体没有及时析出,容易在熔池中形成气孔。摆动振幅增大时,摆动幅度足以使合金之间形成的固溶体充分结合,减少了焊接缺陷。

(3) 摆动间距为较小的0.5 mm时,虽然保证了搅拌效果,但是重叠的焊接接头在焊接过程中导致熔池沸腾加剧,吸入气体的能力高于析出气体的能力,仍残留微小气孔。增大摆动间距,才能改善焊接性能。

(4) 在保持其它条件不变时,摆动振幅通过延长激光焊接的时间来提高热输入,最佳范围为1.0~1.2 mm。摆动间距通过影响焊接接头的重叠率,导致焊缝形貌烧蚀或输入热量不足,最佳范围为0.5~0.7 mm。

经过与企业联系,结合多年教学经验,我们编写了更加符合旅游管理专业学生需要的校本合作教材《经济应用文写作教程》。该教材从教学与实践、实用与适用的角度出发,在基本理论讲清的同时,大量引入企业的实际写作案例,做到学生通过学习就可以雷同去进行工作实践,力争体现当前高职高专教学改革方针。编写组成员将充分吸收以往高职高专《应用文写作》课程教材的优点,以知识通俗化、应用化为原则,侧重将旅游管理专业的应用文文种写入教材;选择格式规范的导游词、解说词等案例、难易适度的课后习题及章后综合练习题,培养学生解决实际问题的能力。