智能功率模块驱动的反激式开关电源优化设计

高 源, 陈 卓, 郝正航, 吴钦木

(贵州大学电气工程学院,贵阳 550025)

0 引 言

电子技术的快速发展使智能功率模块(IPM)在各个领域的应用愈发广泛。IPM是智能化的绝缘栅双极晶体管(IGBT)模块,拥有双极性结型晶体管(BJT)与金属氧化物半导体场效应晶体管(MOSFET)优点的同时还集成了逻辑、控制、检测、保护等功能,也是一种先进的功率开关器件[1]。电源是IPM 的核心部分,传统的线性稳压电源由于体积较大、效率较低、可靠性较差等缺点,已经无法满足IPM的使用需求。开关电源具有效率高和输出稳定等特点,能将标准电压转换为电子设备所需的各种电压,逐步发展为IPM 不可或缺的驱动电源[2]。同时,为了保证IPM 工作电压的正常隔离,对于常规输入电压的小功率开关电源,反激式拓扑最为常见[3]。

目前反激式开关电源的研究多集中于电磁干扰(EMI)滤波电路、钳位电路等。姚林杰等[4]利用共模电感方法设计了EMI 滤波器的磁芯。李林鸿等[5]给出了钳位Flyback变换器各元件参数的设计方法。高梦莹等[6]给出了钳位电路参数设计范围。张鹏宇等[7]总结了高频变压器的优化设计方法。王一鸣等[8]在变压器副边输出接入Buck 电路,优化了交叉调整率。王强等[9]在仿真中对控制芯片采用模拟的供电电压(VCC)进行供电,但实物需要提供独立电源。张玉梅[10]、练新平[11]的研究表明,直流电压经过大阻值的阻容电路后由变压器馈电绕组为控制芯片供电,在供电电路转换期间控制芯片供电电压下降,从而影响电源的输出电压,输出稳定性不高。

基于上述情况,对反激式开关电源中脉冲宽度调制(PWM)控制芯片供电电路进行优化,以提高芯片供电稳定性、电源输出响应速度,缩短稳定输出所需时间,驱动IPM,使其进行正常逆变。

1 IPM供电系统及反激式开关电源结构设计

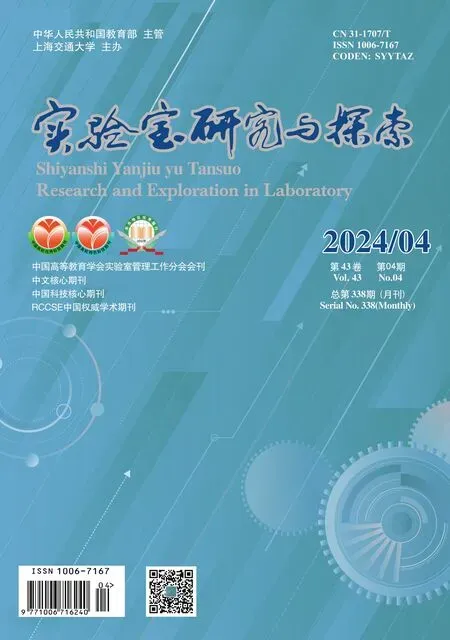

IPM供电系统结构如图1 所示。反激式开关电源输出四路直流电压。内部控制芯片提供一路直流电压,为IPM驱动供电,IPM利用电源输出的一路直流电压逆变得到交流电压。

图1 IPM供电系统结构

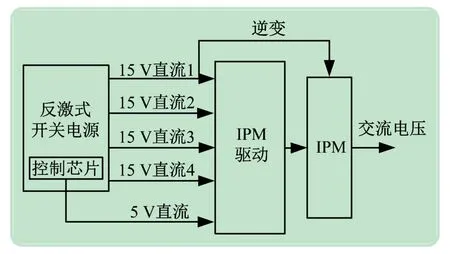

反激式开关电源结构如图2 所示,由前置电路、开关变换电路、反馈电路以及PWM控制电路组成。

图2 反激式开关电源结构

电网交流电压经EMI滤波电路减少干扰,再经输入整流滤波电路变为直流电压。在功率开关管关断期间高频变压器一次侧会存有大量的能量,为保护电路,需要在一次侧加入钳位电路。同时,由于工作过程中可能遇到输入电压波动导致的输出电压不稳定现象,因此需在输出端加入反馈电路,将反馈信号送至PWM控制电路来控制PWM占空比,使输出电压稳定。

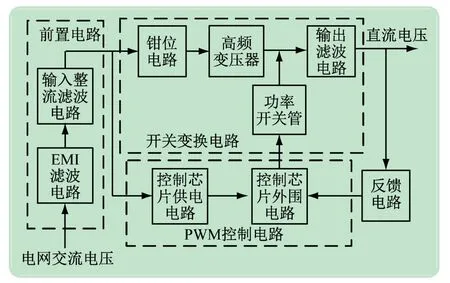

2 反激式开关电源工作原理

反激式变换器有变压器与电感的双重功能,其结构如图3 所示。控制芯片输出PWM 信号至MOSFET的栅极,当PWM信号处于高电平时,MOSFET导通,整流二极管D反向截止,T相当于一个纯电感,电能存储在一次侧线圈Np中,由电容C向负载放电。当PWM信号处于低电平时,MOSFET 截止,绕组电压反向,反激电压使整流二极管D导通,一次侧线圈存储的能量传送到二次侧绕组Ns,提供负载电流,同时给电容C充电[12]。

图3 反激式开关电源拓扑结构

3 反激式开关电源电路设计

3.1 设计指标

IPM驱动电压范围为(15.0 ±1.5)V,为避免地线噪声干扰,驱动电压需相互隔离。因此,设计指标如下:输入交流电压为(220 ±22)V、50 Hz,输出直流电压为15 V,波纹系数小于2%,功率P为60 W,开关频率f为10 kHz,占空比小于80%,输出精度小于±2%。

3.2 前置电路设计

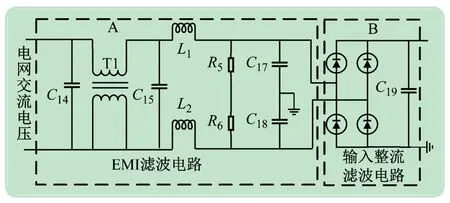

传统前置电路只包含输入整流滤波电路,如图4中B部分所示,电网交流电压直接接入会带来电磁干扰问题,而放置滤波器是抑制电磁干扰的主要措施[13]。因此,在电网交流电压与输入整流滤波电路之间增加EMI滤波电路,如图4 中A 部分所示,能有效抑制电磁干扰。

图4 前置电路

T1 是共模扼流圈,对共模信号有很强的阻尼,具有削弱共模电流的作用。L1和L2构成差模扼流线圈,C14、C15为干扰电流提供回流通道,用于消除差模干扰。C17、C18串联接在输出端,中点接地,能有效抑制共模干扰。R5、R6为泄放电阻,用于释放C17和C18上积累的电荷,避免对滤波效果造成影响。C19为整流滤波电容。输入整流滤波电路选用桥式电路,一般根据流过的电压和电流大小来选择二极管,即:

式中:UBR为整流电路的反向击穿电压;Uin(max)为最大输入交流电压。最大输入交流电压为250 V,因此需选择耐压值大于442 V的整流桥。设输入的有效电流为IRMS,整流桥的额定有效电流为IBR,应当要求IBR≥IRMS,IBR计算式为

式中:Uin(min)为最小输入交流电压,取200 V;η 为效率,取90%;cos φ为功率因数,取0.9。计算得到IRMS为0.37 A。选择时应留出一定的裕量,所以选择整流管型号为1N4007/1 A/1 kV。

3.3 PWM控制电路及其供电优化设计

PWM控制电路由控制芯片供电电路和控制芯片外围电路组成,采用产生固定频率PWM 波的控制芯片UC3842,其集成了振荡器、PWM 锁存器、欠压锁定等电路,供电电压范围为12 ~28 V,最大输出电压不超过34 V,最大峰值输出电流为1 A,内部有稳定度较高的5 V直流参考电压可供外部电路使用,是开关电源电路中驱动MOSFET的理想器件[14]。

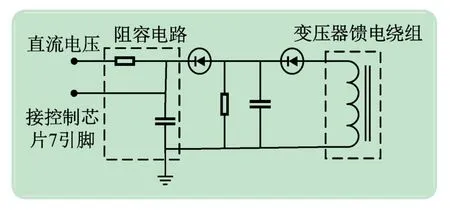

PWM控制电路中控制芯片的供电电路设计目前有2 种方法:①在仿真中使用模拟的供电电压(VCC)直接供电,虽能使芯片快速启动,但在实物制作中需提供一独立于设计本身的供电电源代替VCC,使反激式开关电源的整体性和统一性不足;②原理图如图5 所示,直流电压先通过阻容电路为控制芯片7 引脚提供启动电压,芯片启动后再由变压器馈电绕组接替供电。方法②对阻容电路中电阻阻值选取要求较高,阻值过大会造成芯片不能正常启动,过小会导致流过电阻的电流过大,使功耗过大,造成整体电路功率下降。此外,当电路未达到稳态时,馈电绕组无法直接给芯片供电,电阻提供的电流不足以使芯片持续正常工作[15],电容电压下降,在阻容电路与变压器馈电绕组供电转换时,供电电压会出现波动,从而影响反激式开关电源的电压输出,在控制芯片供电电压下降时也随之降低,电压稳定性较差。

图5 优化前供电电路

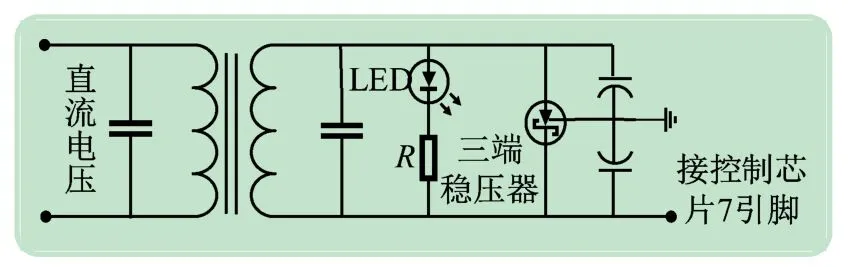

基于上述情况,对PWM 控制芯片供电电路进行了优化设计,如图6 所示。前置电路输出的直流电压经过变压器降压滤波后由三端稳压器将电压稳定在18 V,直接为芯片供电。降压后电压在电阻R上产生电流使发光二极管(LED)发光,检测流过三端稳压器的电流是否在允许范围内。

图6 优化后供电电路

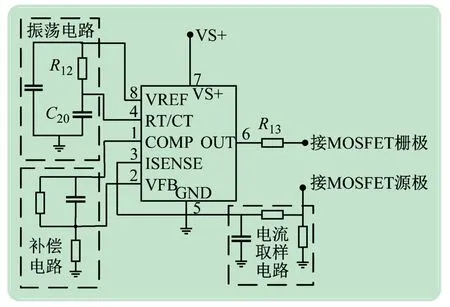

芯片外围电路包括振荡电路、电流取样电路、补偿电路,如图7 所示。图中,1 引脚为误差放大器补偿(COMP),2 引脚为电压反馈(VFB),3 引脚为初级绕组电流感应(ISENSE),4 引脚为振荡器固定频率设置(RT/CT),5 引脚为模拟地(GND),6 引脚为MOSFET栅极驱动端(OUT),7 引脚为控制芯片电源(VS +),8引脚为参考电压(VREF)。

图7 芯片外围电路

振荡电路中R12和C20决定PWM锁存器输出脉冲信号的频率。电流取样电路用于采集流过MOSFET的电流并限流,检测以电压的形式表现,当取样端电压大于1 V时,芯片内部的PWM 锁存器关闭,MOSFET也随之关断,电源处于间歇工作状态。补偿电路用于改善放大器的动态响应,提升开关电源的稳定性。R13为功率开关管的关断提供电流回路。

3.4 开关变换电路设计

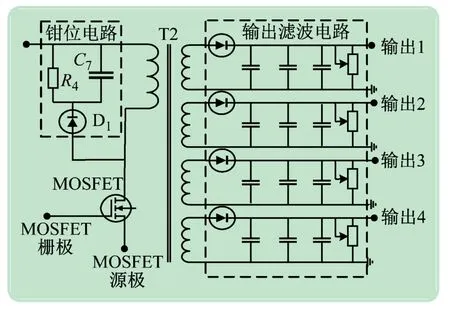

开关变换电路包括钳位电路、高频变压器T2、MOSFET、输出滤波电路,主要实现对带有功率的直流高压进行斩波调制的作用。原理图如图8 所示。

图8 开关变换电路

钳位电路由电阻R4、电容C7及二极管D1组成,用于限制MOSFET关闭时在变压器一次绕组上产生的尖峰电压,吸收变压器的漏感能量,防止击穿MOSFET。钳位电路中电阻和电容的选择十分重要,电容C7决定电压尖峰,因此选择高频特性较好的聚丙烯(CBB)电容。电阻R4消耗吸收的能量,若电阻值太小,其消耗能量速度快,则降低电源效率。二极管D1选用反向恢复时间短的快速恢复二极管,为避免干扰误触内部驱动,输出滤波电容值不宜太大,同时由于开关电源的开关频率较高,因此输出滤波电容选择高频电解电容器。

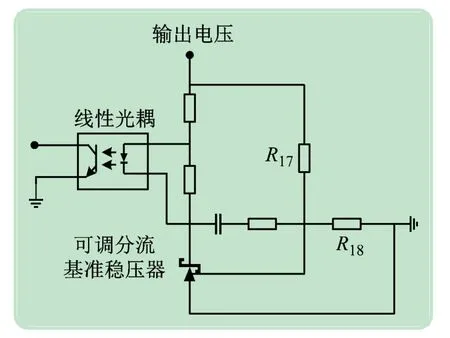

3.5 反馈电路设计

反馈电路由可调分流基准稳压器和线性光耦构成,如图9 所示。稳压器输出电压由外部电阻R17和R18控制。线性光耦由发光二极管和光电三极管组成,电信号输入时驱动发光二极管发光、光电三极管导通产生光电流,再经放大后输出,实现输入信号与输出信号的隔离。输出电压经过采样电阻R17和R18分压,控制稳压值。输出电压增大时,采样电压升高,稳压器的稳压值升高,流过光耦中发光二极管的电流减小,发光度减弱,流过光电三极管的电流减小,输出的反馈电压也减小;反馈信号送到控制芯片的1 引脚后经过PWM锁存器,输出脉冲宽度变窄,占空比变小,MOSFET 导通时间减少,输出电压随之下降,达到稳压目的。反之亦是如此。

图9 反馈电路

4 仿真与实验验证

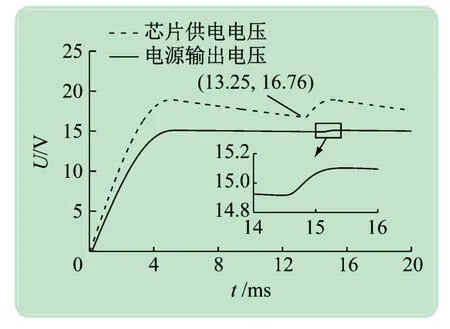

4.1 PWM控制芯片供电电路优化前后对比

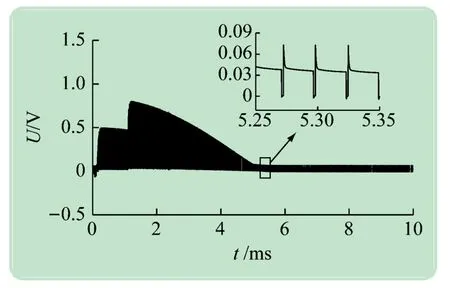

控制芯片供电电路优化前芯片供电电压及电源输出电压波形如图10 所示。以一路电源输出电压波形为例,优化前直流电压使阻容电路中电容电压升至18.00 V,此时馈电绕组还未接替供电,电阻提供的电流无法使控制芯片稳定工作,电压持续下降但不低于16.76 V。13.25 ms 时供电转换,由馈电绕组供电;14.00 ms左右时电源输出电压下降,馈电绕组供电电压上升至18.00 V后电源输出电压随之上升至较为平稳状态。

图10 优化前各电压波形对比

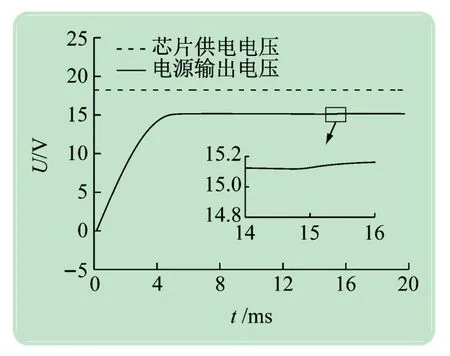

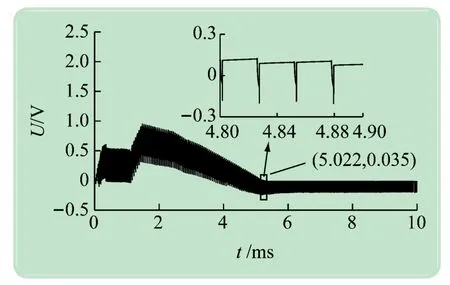

优化后控制芯片供电电压及电源输出电压波形如图11 所示。直流电压经过变压器降压后稳压器将其稳定在18.00 V,直接为芯片供电。芯片启动后电源输出电压开始上升,约5 ms 时达到15.01 V 稳定值,误差为0.04%,小于2%,满足设计要求。在同一时间内,优化后供电电压未下降,波形平稳,电源输出电压亦未出现较大波动,稳定性较好。

图11 优化后各电压波形对比

4.2 控制芯片电流检测与振荡波形

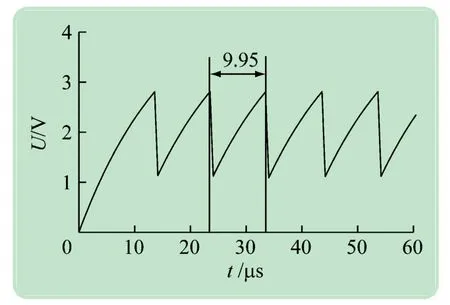

优化后控制芯片供电电路为芯片7 引脚提供18.0 V启动电压,芯片工作稳定,电流检测波形如图12 所示,振荡波形如图13 所示。芯片启动时电流检测端电压在0.8 V左右浮动,5 ms后达到稳定,与电源输出稳定时间一致且满足限制在1.0 V 内的要求,表明检测电路工作稳定可靠。锯齿波相邻波峰间时间差为9.95 μs,即周期为9.95 μs,因此振荡器频率为10 kHz,满足设计要求。

图12 电流检测波形

图13 振荡波形

4.3 电源输出电压波纹

电源输出电压波形见图11,其输出电压波纹如图14 所示,5 ms时电压波纹与输出电压共同达到稳定,电压波纹峰峰值(即一个周期内波形最高值和最低值之间的差值)为35 mV,可得纹波系数为0.23%,满足指标要求。

图14 输出电压波纹

4.4 控制芯片输出脉冲实验验证

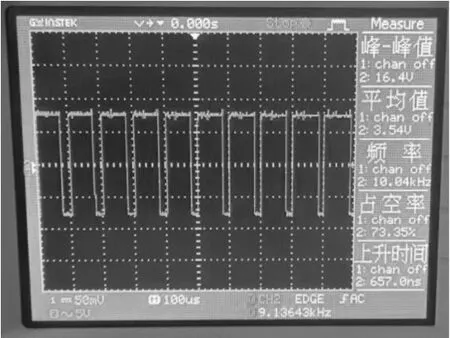

控制芯片占空比及振荡频率可由示波器检测输出脉冲观测,如图15 所示。输出电压为16.4 V,占空比为73.35%,小于80%,频率为10.04 kHz,均满足指标要求。

图15 控制芯片输出脉冲波形

4.5 电源输出实验验证

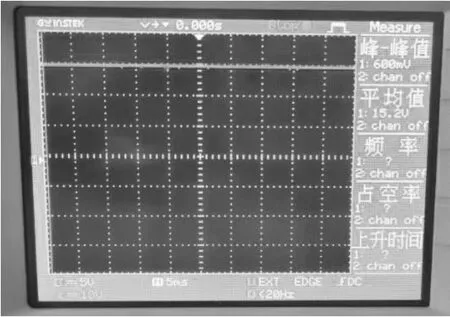

反激式开关电源输出直流电压波形如图16 所示(以一路波形为例),输出直流电压为15.2 V,误差为1.3%,小于2%。电压波纹峰峰值为600 mV,有效值为212 mV,可得波纹系数为1.4%,小于2%。实验所得数据与理论设计间存在的误差受环境及仪器测量等方面影响,但均在设计指标范围内,误差可接受。

图16 电源输出直流电压波形

4.6 IPM逆变实验验证

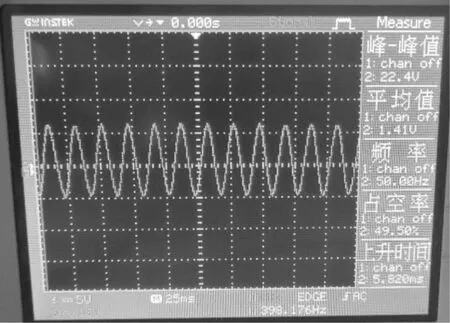

反激式开关电源为IPM驱动供电后,使用一路15 V直流电压进行逆变。IPM逆变结果如图17 所示,交流电压峰峰值为22.40 V,有效值为7.92 V,受实验环境及仪器影响,与理论逆变有效值7.50 V相比误差在允许范围内。实验验证了该反激式开关电源能正常驱动IPM,IPM逆变正常。

图17 IPM逆变输出

5 结 语

以UC3842 芯片为PWM控制芯片,对其供电电路进行了优化,使其供电电压波形稳定。实验表明,PWM控制芯片供电电路改进后的反激式开关电源输出电压准确度较高,电压稳定性良好,能驱动IPM 正常逆变,满足设计要求。