35 kV低频变压器的轻量化设计方法

刘黎,尹聪聪,詹江杨,林浩凡,刘云鹏,刘刚

(1.国网浙江省电力有限公司电力科学研究院,杭州 310014;2.河北省输变电设备安全防御重点实验室(华北电力大学),河北 保定 071003;3.国网浙江省电力有限公司,杭州 310007)

0 引言

在开发新型清洁能源、倡导能源互联以实现能源高效利用的进程中,海上风电是电力发展的重要方向之一[1-2]。柔性低频输电用于海上风电送出时,既可省去柔直送出方案中海上换流站建设、运维成本[3],也可以降低工频送出方案中的输电损耗,在70~200 km 的中远海范围内具有显著的技术经济优势[4]。关于柔性低频输电系统分析和包括低频变压器在内的关键设备研制等相关研究也逐渐成为热点[5]。

低频变压器是柔性低频输电工程中最关键的设备之一,铁心重量和尺寸要比相同容量和电压的工频变压器的大几倍,线圈的用料也明显增大[6],这使得海上风电升压站承载重量大和设备布置空间小的难题愈发突出,而低频变压器目前未形成成熟的设计制造技术体系,存在设计裕度选取过大、设备造价高和负载损耗大等问题[7]。

在变压器的优化设计中,国内外许多学者普遍使用参数扫描算法,该算法相对简单,易于理解和实现。王佳宁等人采用面积乘积法优化变压器尺寸,通过扫描自由变量将变压器的损耗最小化,并使得变压器漏电感减小[8]。陈彬等人通过采用基波分析法推导出中频三相变压器的各阶次谐波电流表达式,提出绕组损耗解析优化方法;根据六电平阶梯电压波激励下分段线性磁通密度波形,提出改进的广义Steinmetz公式用于铁心损耗优化[9]。袁轩等人为避免绕组端部磁场的影响,使用改进后的Dowell公式对高频变压器绕组损耗进行优化,提高了计算的准确性[10],但该方法需要遍历所有可能的参数组合,计算量较大,耗时较长。

遗传算法作为全局优化的典型方法,具有简化运算、收敛速度较快的优势。杨慧娜等人通过二代非支配排序遗传算法对电子变压器的面积乘积、磁芯损耗和绕组损耗进行了优化,并建立了优化后的变压器三维模型[11]。Shabnam V 等人提出一种基于遗传算法的高温超导绕组变压器多目标优化方法[12]。L.D.S.Coelho 等人结合混沌序列的无限制种群规模进化多目标优化算法对变压器进行多目标优化设计,提高了优化效果[13]。Asier Garcia-Bediaga等人将磁化电感与漏电感的影响也考虑到变压器多目标优化之中[14]。Michael Jaritz等人在变压器优化中考虑了绝缘性能以及绕组温升,但绝缘设计侧重数值理论计算,并未给出实际绝缘方案[15]。曹小鹏等人提出兼顾高频变压器绝缘、损耗及漏感大小的绕组结构优化方法,提高了综合优化效果[16]。

综上所述,本文围绕海上风电平台轻量化、小型化和设备紧凑化布置的设计需求,针对低频变压器目前技术体系不完善、重量大、占地面积大和运输困难等问题,开展低频变压器轻量化选型和设计研究。首先,给出低频变压器初始参数;其次,在变压器额定电压与容量保持不变的情况下选择低频变压器的优化变量与相应约束条件;最后,基于遗传算法得到了多目标的优化结果,并进行了对比分析。

1 低频变压器初始参数

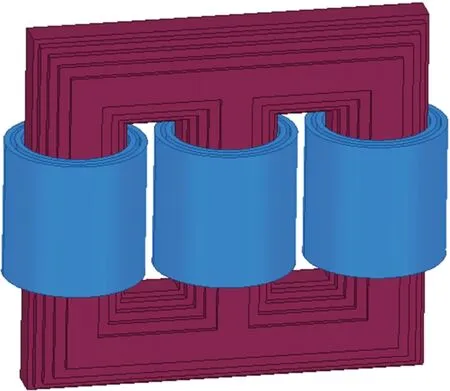

本文根据国家标准及变压器设计规范[17],首先给出了12.5 MVA/35 kV低频变压器的初始电气参数,如表1所示。根据低频变压器的初始电气参数,计算得到初始的变压器铁心、绕组结构。低频变压器初始结构如图1所示。低频变压器初始结构参数如表2所示。在此基础上,以铁心重量、绕组重量和损耗为优化目标进行研究,优化思路及其流程如图2所示。

图1 低频变压器初始结构图Fig.1 Initial structure diagram of a low-frequency transformer

图2 变压器优化思路及流程Fig.2 Ideas for transformer optimization and the process

表1 低频变压器初始电气参数Table 1 The initial electrical parameters of a low-frequency transformer

表2 低频变压器初始结构参数Table 2 Initial structure parameters of a low-frequency transformer

2 低频变压器特点

变压器的感应电动势如式(1)所示,短路电压Uk与频率f的关系如式(2)所示:

式中:N为变压器绕组匝数;B为磁通密度;S为铁心截面积;IN为额定电流;ρ为洛氏系数;∑D为漏磁等值总面积;et为匝电压;Hk为电抗高度。

根据式(1),在维持变压器感应电动势U与磁通密度B不变的前提下,变压器的匝数N和铁心截面积S与频率f成反比,意味着当变压器运行在低频工况时,为了避免磁饱和,变压器匝数与铁心截面积比在工频时要增大,导致低频变压器的铁心重量和尺寸是相同容量和电压的工频变压器的1.4~2倍。

在低频变压器损耗方面,由于频率的降低,变压器的磁滞效应、涡流效应以及线圈的趋肤效应相较于工频变压器都将弱化,单位体积的铁损和单位长度铜损都将降低[18]。低频时的绕组涡流损耗为工频时的0.16 倍,铁心的磁滞损耗为工频下的0.33倍。但另一方面,由式(2)可知,频率降低,绕组电抗减小,可能导致低频变压器空载电流增大和短路电压降低,造成电压、电流波形失真和动稳定能力下降。

在噪音震动方面,工频变压器的振动噪音主要为100 Hz、200 Hz、300 Hz,而20 Hz低频变压器的振动噪音主要为40 Hz、80 Hz、120 Hz。40 Hz接近常规电力设备的固有频率,极易影响电气设备的正常工作运行,甚至造成设备不可逆的破坏,这也是优化低频变压器过程中要考虑的因素。

3 优化目标及目标函数

3.1 优化目标

针对低频变压器占地多、重量大特点等,本文构建3个优化目标,分别是:

1)低频变压器铁心尺寸f1,包括铁心窗高Hw和中心距M0,如图3所示。

图3 铁心优化目标Fig.3 Objects of core optimization

2)低频变压器损耗f2,包含空载损耗、负载损耗和杂散损耗,一般来说,杂散损耗占变压器损耗极小一部分,本文只考虑空载损耗P0和负载损耗PL为优化目标。

3)低频变压器重量f3,包括线圈重量Gt、铁心重量GT。

3.2 目标函数

3.2.1 数学模型

低频变压器的多目标优化模型如下:

式中:h(x)为多目标函数,[f1(x),f2(x),…,fk(x)]是目标函数组成的目标函数组,一共有k个。

3.2.2 铁心尺寸

变压器铁心尺寸f1包含铁心窗高Hw和中心距M0,其目标函数如下表示:

铁心窗高的计算公式:

式中:Hx为高低压线圈高度;h为线圈对铁轭最小绝缘距离;t为线圈压板的厚度;δ为压板对铁轭的空隙。

铁心中心距的计算公式:

式中:Dx为高压线圈外径;ε为相间距离。

3.2.3 损耗

变压器损耗f2包含空载损耗P0和负载损耗PL两部分,其目标函数如下表示:

空载损耗又称铁损,包括磁滞损耗、涡流损耗及附加损耗;磁滞损耗是主要部分。空载损耗一般由式(8)计算:

式中:KP0为空载损耗工艺系数;Ptx为铁心硅钢片的单位损耗;Gtx为铁心硅钢片总重量,根据铁心磁通密度查表得知。

负载损耗又称铜耗,主要是电流流经绕组导线产生的电阻损耗,漏磁通在绕组导线中产生的涡流损耗,以及漏磁通在钢铁结构件中产生涡流而形成的杂散损耗。本文主要考虑电阻损耗PR与涡流损耗Pf,PR的计算如式(9)所示:

式中:m为相数;I为额定的相电流;Rq为相电阻。

涡流损耗Pf可以通过涡流损耗系数Kf%计算。

式中:kf为涡流系数;mL为垂直于漏磁场方向的导线根数;nL为平行于漏磁场方向的导线根数;a为垂直于漏磁场方向的裸导线尺寸;s为单根导线面积;ρk为导线电阻系数。

3.2.4 变压器重量

变压器重量f3包括铁心重量GT和线圈重量Gt两部分,其目标函数如下表示:

铁心重量由铁心柱重量Gc、铁轭重量Gy与铁心转角重量Go三部分构成,铁心重量的计算公式为:

式中:g为硅钢片的比重;Ac为铁心截面;hy为铁心最大一级片宽;k为叠片系数;n为铁心级数;hn为各级片宽;tn为各级迭厚。

线圈重量Gt由导线长度决定。

式中:L为导线长度;Gcu为铜的毛重。

4 优化变量

通常当工频变压器选取的铁心直径过大时,变压器的铁心重量、空载损耗将增大;对于低频变压器,铁心尺寸则要增大1.4~2 倍,影响到变压器的经济性[19]。

铁轭截面常采用与铁心柱截面完全相同的多级梯形结构,外形接近于一个圆,铁轭截面的结构对空载损耗和空载电流的大小是有影响的。采用T 形或矩形比通常多级梯形结构的截面大5~10%,但是减小了空载损耗和空载电流[20]。因此选择铁心半径D作为变压器铁心的优化变量。

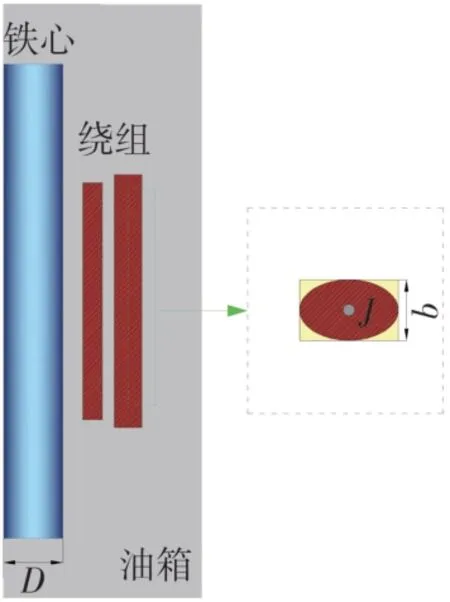

变压器工作频率降低,导致短路电压降低,使得低频变压器绕组线圈动稳定性比工频变压器差很多。线圈导线的电流密度作为影响变压器绕组线圈动稳定性的关键因素。因此,不选择导线高度与宽度作为变压器绕组优化变量的传统方法;而是,选取电流密度J(高压导线电流密度为J1、低压导线电流密度为J2)和导线高度b(用来确定变压器绕组结构形状,高压导线高度为b1、低压导线高度为b2)作为优化变量。

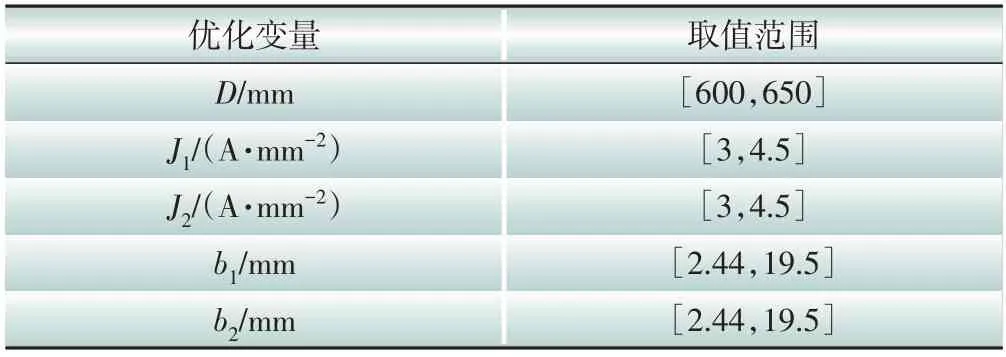

综上,所有选取低频变压器优化变量如图4所示,取值范围如表3所示。

图4 变压器优化变量Fig.4 Variables of transformer optimization

表3 优化变量取值范围Table 3 Value range of variables during the optimization

5 约束条件

5.1 磁通密度

磁通密度的选取涉及到了变压器运行损耗、运行安全等多方面因素。磁通密度增大,变压器的空载损耗会相应增高,如果增大很多,超过了硅钢片性能中的线性区域,空载损耗和电流会急剧增高,导致铁心过热,分解变压器油,破坏绝缘,最终导致变压器的损坏。变压器磁通密度计算如式(19)所示:

考虑铁心材质、变压器的运行特点以及温升、噪音等因素,为确保变压器的安全、经济运行,在工程上,磁通密度通常选择在1.71~1.75 T。

5.2 电压比校核

5.2.1 主分接时的电压比校核

式中:Uxg为相电压的标准值;Uca为计算的相电压。

5.2.2 具有分接线圈的电压比校核

高压线圈具有分接电压比的校核,通常首先校核主分接,然后校核最大和最小分接,最大和最小分接的电压比校核按下式:

式中:Uxgi为最大(最小)分接的标准电压;Ucai为最大(最小)分接电压的计算值(即最大或最小分接的匝数乘以每匝电压之积)。

5.3 铁心固有频率

铁心固有频率:

式中:Kc为结构系数;Q为铁轭高度,如图5 所示。通过计算铁心固有频率,避开40 Hz、80 Hz、120 Hz等振源频率及倍频,避免铁心发生共振。

图5 变压器铁扼截面结构Fig.5 Cross-sectional structure of transformer core

5.4 工艺技术指标

1)高低压绕组的导线规格:本文选择纸包扁铜导线,一般扁铜导线的宽度为19.5 mm及以下,厚度在7 mm及以下。

2)铁心片宽规格:按照铁心表选定规格。

6 优化计算

6.1 优化算法

本文选择遗传算法进行优化设计。遗传算法是在一定的自变量、有限的取值范围内,随机取若干个个体,每个个体相当于自变量范围内的一个取值,若干个体共同组成一个种群,个体对环境的适应能力体现为该个体对应的因变量,不同的个体得到的结果不同,对于结果较好的个体,其下一代在种群中的占比更高,不好的占比更少,简单来说,就是好的个体被保留,坏的个体被淘汰,经过不断地更新换代,最后的结果会不断逼近最优的结果[21]。

相较于其他优化算法,遗传算法具有良好的搜索性能,能从解空间多处搜索最优解,并且具有较强的鲁棒性,应用较为广泛。

6.2 优化结果对比分析

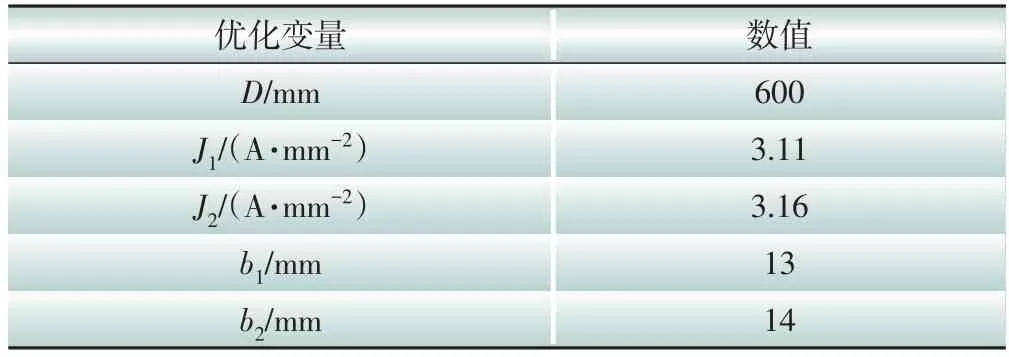

基于遗传算法优化后,再根据工程实际对优化变量进行修正,得到铁心尺寸、变压器损耗、变压器重量的帕累托前沿。其帕累托前沿如图6所示。对3个优化目标取相同权重后,得到的优化结果如表4所示。

图6 低频变压器多目标帕累托前沿Fig.6 Multi-objective Pareto frontier for low-Frequency transformers

表4 优化变量结果Table 4 Results of variable optimization

通过优化变量,可以得到变压器结构参数与损耗。优化后的变压器结构参数、损耗如表5、表6所示。

表5 优化后变压器结构参数Table 5 Structural parameters of the transformer after optimization

表6 优化后变压器损耗Table 6 Transformer loss after optimization W

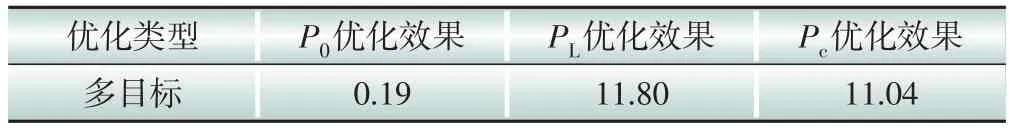

对比分析优化前、后的空载损耗P0、负载损耗PL以及总损耗Pc,可以得出多目标优化方法不仅兼顾空载损耗与负载损耗的优化效果,对于总损耗的优化效果也很好。损耗优化效果如表7所示。

表7 变压器损耗优化效果Table 7 The transformer loss after optimization%

通过分析优化后的线圈重量Gt、铁心重量GT、铁心窗高Hw和中心距M0可以得出,多目标优化对于线圈重量、铁心重量以及中心距优化效果较好。重量优化效果如表8所示,结构优化效果如表9所示。

表8 变压器重量优化效果Table 8 The transformer weight after optimization %

表9 变压器结构优化效果Table 9 The transformer structure after optimization %

结合变压器损耗、重量、结构优化效果,可以得出多目标优化方法具有全局优化优势的同时,优化效果也较为显著。

7 结论

本文在考虑低频变压器占地空间、铁心结构、噪声震动等方面的特殊性,通过遗传算法对35 kV低频变压器的损耗、尺寸、重量等方面进行优化,对其进行轻量化设计。结论如下:

1)优化后的低频变压器总损耗比优化前减少了11.04%,其中空载损耗减少了0.19%,负载损耗减少了11.80%。

2)优化后的变压器尺寸得到一定的减小,其中,铁心中心距比原来减少了12.85%,但铁心窗高比原来增加了11.56%。

3)优化后,变压器重量得到一定程度的减轻。铁心重量比原来减轻了4.36%,线圈重量比原来减轻了6.71%。

4)对比优化前后变压器各项电气、结构性能得出:采用遗传算法的多目标优化方法具有较好的效果,能兼顾变压器损耗、尺寸、重量的优化,对于低频变压器的轻量化设计具有重要参考价值。