传统广式烤鸭烫皮工艺中蛋白质变性与品质关系分析

杨海华,林进,郑华,3*,吴湘衡,吴绍宗,3,郭宗林,3,林佳慧,黎梓杭,林捷,3

(1.华南农业大学食品学院,广东广州 510642)(2.华南农业大学广州都柏林国际生命科学与技术学院,广东广州 510642)(3.畜禽产品精准加工与安全地方联合工程研究中心,广东广州 510642)(4.广东胡须皇食品有限公司,广东惠州 516000)

传统广式烤鸭作为著名的粤菜之一,制作工艺流程主要为:原料鸭-吹气-填料-烫皮-挂糖-晾皮-烤制[1],品质特点为皮脆、肉嫩[2]。广式烤鸭作为烘烤类食品之一,其脆皮品质主要与高温使表皮内部少量水分气化膨胀有关[3]。而烤制前鸭皮水分含量的变化与烫皮过程中鸭皮蛋白质的性质变化紧密相关,主要由于鸭皮具有良好的导热性[4]及丰富的胶原蛋白等蛋白质[5],当热处理温度达到蛋白质变性温度范围时,引起皮中蛋白质发生热聚集,使其结构发生不同程度的变化,直接影响蛋白质的功能特性,如持水性变化[6,7],进而影响蛋白质分子与水分的作用力。因此可通过烫皮过程诱导蛋白质变性发生热聚集,导致持水性降低,使烤制前鸭皮的含水量更易达到良好膨化效果的范围,进而促进烤鸭脆皮品质的形成。

然而近年来,关于烤鸭烫皮过程更多停留于表象观察描述层面,即烫皮处理可达表皮收缩、皮层变厚效果[8];关于烤鸭脆皮品质的研究主要集中于烤制工艺环节,以蛋白质变性角度对烫皮后鸭皮品质特性及烤后脆皮品质的变化关系缺少相关科学的论证说明[8-10]。因此研究烫皮工艺的蛋白质变性机理对未来传统广式烤鸭的标准化生产具有重要指导意义。

本试验以樱桃谷鸭为研究对象,研究不同烫皮条件对鸭胚表皮特性的影响,测定烫皮工艺对烫皮损失率、晾皮水分损失率、色差、皮外观、烫皮过程温度变化、蛋白质变性程度、显微结构等指标的影响,旨在从品质方面、分子层面、显微结构方面对蛋白质变性的角度解释传统广式烤鸭烫皮工艺与烤鸭脆皮品质的关系,为其烫皮工艺改良提供理论支持和技术参考。

1 材料与方法

1.1 原料与试剂

47 d 日龄冷冻樱桃谷鸭,购自广东胡须皇食品有限公司;石油醚,广州化学试剂厂;乙醇,国药集团化学试剂有限公司。

1.2 主要仪器设备

JK-8U 多路温度测试仪,上海宙特电气科技有限公司;DSC3000 差示扫描量热仪,梅特勒托利多仪器(上海)有限公司;NR20XE 色差计,深圳三恩驰科技有限公司;US4 数码显微镜,深圳爱科学教育科技有限公司;HL-6B 远红外线烧烤炉,广州电热设备厂。

1.3 试验方法

1.3.1 原料预处理选取47 d 冷冻樱桃谷鸭,密封,4 ℃解冻24 h,解冻完全后,取带皮鸭胸肉修整成长×宽:6 cm×4 cm的小块。

1.3.2 烫皮工艺机理研究实验流程

取平衡水分的带皮鸭胸肉(皮水分含量31%±1%),分别在75、80、85、90、95 ℃的水中浸烫皮5 s;在90 ℃水中浸烫皮3、5、7、9、11 s;待烫皮结束后取出,在温度(12±2)℃、风速(1.5±0.2)m/s、湿度60%±2%环境进行晾皮操作,晾皮时间5 h,晾皮结束后180 ℃烘烤25 min。

1.3.3 烫皮损失率

参考陈春梅等[11]的方法,稍作修改。挑选处理好的鸭胸肉称重(Ma)、烫漂,烫漂后擦干鸭皮表面水分并记录质量(Mb)。根据下面公式计算鸭皮烫皮损失率。

式中:

W——鸭皮烫皮损失率,%;

Ma——烫皮前鸭皮质量,g;

Mb——烫皮后鸭皮质量,g。

1.3.4 水分含量

参考GB5009.3-2016 食品中水分的测定直接干燥法。

1.3.5 含水率

参考杨博等[12]的方法。根据下面公式计算鸭皮含水率。

式中:

Wr——鸭皮含水率,%;

W0——鸭皮的初始含水率,%;

m0——初始时刻样品的质量,g;

mt——干燥至t时刻样品的质量,g。

1.3.6 晾皮水分损失率

记录每小时水分含量,根据下面公式计算鸭皮晾皮水分损失率。

式中:

D——鸭皮晾皮水分损失率,%;

Hi——鸭皮在晾皮i时刻的含水率,%;

Hi+1——鸭皮在晾皮i+1 时刻的含水率,%。

1.3.7 色泽

参照高海燕等[13]的方法,将便携式色差仪校准后,测定鸭皮的亮度值L*、红度值a*、黄度值b*值。

1.3.8 皮厚度增加程度

参照董晓芳等[14]的方法,稍作修改。用游标卡尺测量鸭皮的厚度,根据公式4 计算鸭皮厚度增加程度。

式中:

Wt——鸭皮厚度增加程度,%;

Ti+1——鸭皮在烫皮结束后的厚度,mm;

Ti——烫皮前鸭皮的厚度,mm。

1.3.9 温度

参考郭若妍等[15]的方法,稍作修改。把热电偶的3 个温度探头分别插到鸭胸肉的皮表面、皮中间和皮底部,每隔1 s 记录一次温度,直至烫皮结束。以烫皮时间为横坐标、温度为纵坐标,绘制烫皮过程中皮表面、皮中间、皮底部的温度变化曲线。

1.3.10 粗蛋白质提取

参考谭佳等[16]的方法,稍作修改。将鸭皮绞碎成糜,每次试验取4 g 鸭皮糜,按照按料液比1:1(g:mL)加入溶剂V石油醚:V乙醇=1:1,300 r/min均质萃取2 次,3 min/次,每均质3 min 换新的溶剂;处理完毕后室温下风干,-80 ℃条件预冻2 h,真空冷冻干燥制得鸭皮粗蛋白质冻干粉。

1.3.11 蛋白质变性程度

参考吴兴阁[17]的方法,稍作修改,称量5~10 mg粗蛋白冻干粉于专用铝坩埚中,以空坩埚作为参照进行测量。样品在20 ℃平衡1 min,升温速率5 ℃/min,从20 ℃扫描到100 ℃。根据吸热曲线计算出起始温度(Tm)、变性温度(Td)、热变性热焓(ΔH)。热焓值ΔH的大小反映了蛋白质的变性程度。计算样品的变性温度和焓变值。

1.3.12 显微结构

参考隋美丽等[18]的方法,稍作修改。使用数码显微镜在40 倍条件下对鸭皮膨化后的结构进行观察并拍照记录。

1.4 数据分析

采用Excel 2010、Origin 9.0 处理实验数据并绘图,用SPSS 19 统计分析软件进行显著性分析,每组试验重复三次,结果用平均值±标准差形式来表示。

2 结果与分析

2.1 不同烫皮温度对鸭皮表皮特性的影响

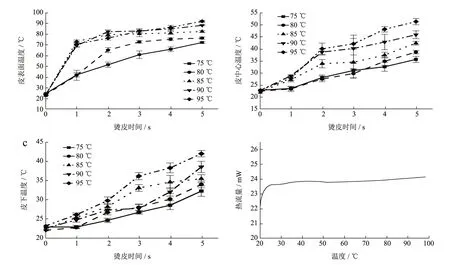

根据传统粤菜师傅的烤鸭制作经验,鸭胚的烫皮时间为5 s 左右,实验固定烫皮时间为5 s,测定烫皮前后鸭皮特性变化。分析不同烫皮温度对鸭皮表皮特性的影响,结果如表1。

表1 烫皮水温对鸭皮水分含量、色差和外观的影响Table 1 Effect of scalding water temperature on moisture content,color difference and appearance of duck skin

由表1 分析可知,随着烫皮温度的升高,鸭皮的烫皮损失率和晾皮水分损失率均呈现先上升后稳定的趋势,但90 ℃和95 ℃处理间差异不显著(P>0.05),说明90~95 ℃蛋白质变性程度接近,与Muhammad等[19]沸水处理带皮鸭胸肉发现蒸煮损失率增大的规律一致。不同温度浸烫前后,鸭皮的亮度值(L*)值均低于浸烫前鸭皮,其中75~85 ℃烫皮处理后L*值呈显著减小趋势(P<0.05),90~95 ℃则相反;75~80 ℃浸烫处理后鸭皮的红度值(a*)低于浸烫前鸭皮,90~95 ℃则相反;烫皮后鸭皮黄度值(b*)均高于烫皮前,其中90~95 ℃烫皮后鸭皮b*值变化值显著高于75~85 ℃(P<0.05)。整体而言,90~95 ℃沸水处理后鸭皮的L*、a*、b*值比浸烫前鸭皮的色差值存在明显差异。

由表1 与图1 可知,随着烫皮温度升高,皮收缩程度和皮厚度增加程度均呈现增大的趋势,这与表皮水分、色差呈现的规律一致。不同烫皮温度导致皮收缩程度及皮厚增加程度存在一定差异,其中75~85 ℃皮收缩程度和皮厚增加程度整体变化较小,在90~95 ℃条件下变化较大且程度接近,说明90~95 ℃使鸭皮达到蛋白质性质发生明显变化的条件。

图1 不同烫皮温度条件下鸭皮效果图Fig.1 Effect of different skin scalding temperatures on duck skin

2.2 不同烫皮温度对蛋白质变性程度的影响

不同烫皮温度对鸭皮不同部位温度的整体变化规律相似,由图2a 可知,不同烫皮温度处理组间,鸭皮表面温度整体呈现快速上升后稳定的趋势,75 ℃烫皮5 s 时达72.03 ℃、80 ℃达到76.16 ℃、85 ℃达到82.33 ℃、90 ℃达到88.00 ℃、95 ℃达到91.87 ℃。由图2b 可知,烫皮过程中,鸭皮中心温度持续上升,烫皮5 s 时的最终温度分别为35.73、38.73、42.47、45.93、51.37 ℃;所有温度均显著低于鸭皮表面温度。由图2c 可知,鸭皮皮下(与鸭肉黏连处)在不同温度浸烫5 s 时,最终温度分别达到34.00、35.50、38.57、42.00 ℃。由图2d 可知,在20~100 ℃间,除温度初始时的加热峰外,只存在一个峰值,说明在此温度区间鸭皮粗蛋白质中只发生一种蛋白质变性。由数据分析可知,此鸭皮粗蛋白质的变性温度约为40.55 ℃,结合查阅相关文献可知,一般畜禽皮胶原的变性温度为40 ℃左右[20-22],由于鸭皮中含有丰富的胶原蛋白,且变性温度接近此温度范围,因此可推断此蛋白质变性温度近似于鸭皮中胶原蛋白质的变性温度。

图2 不同烫皮温度对鸭皮不同部位温度的影响及鸭皮粗蛋白DSC 曲线Fig.2 Effect of different blanching temperatures on the temperature of different parts of the duck skin and the DSC curve of duck skin crude protein

鸭皮蛋白质主要存在于鸭皮真皮层,即鸭皮的中间部分[5],结合上述不同烫皮温度对鸭皮中间部分温度变化可知,当浸烫时间5 s,75~80 ℃浸烫终温均小于40.55 ℃,85 ℃只在第5 秒时温度超过40.55 ℃,90~95 ℃均在3 s 后温度超过40.55 ℃达到胶原蛋白变性温度,说明在90~95 ℃时大部分胶原蛋白结构发生改变,导致性质的变化。这与上述(表1)烫皮损失率、晾皮过程中水分损失率,色差值变化、感官评价规律一致,能够从蛋白质变性层面解释传统烫皮处理中色差值的变化、皮层收缩程度及厚度变化与蛋白质变性存在紧密的联系。90 ℃与95 ℃水温烫皮对鸭皮的各项指标影响差异不显著,为了进一步探究不同烫皮时间对蛋白质变性程度的影响,选择90 ℃作为进一步探究的条件。

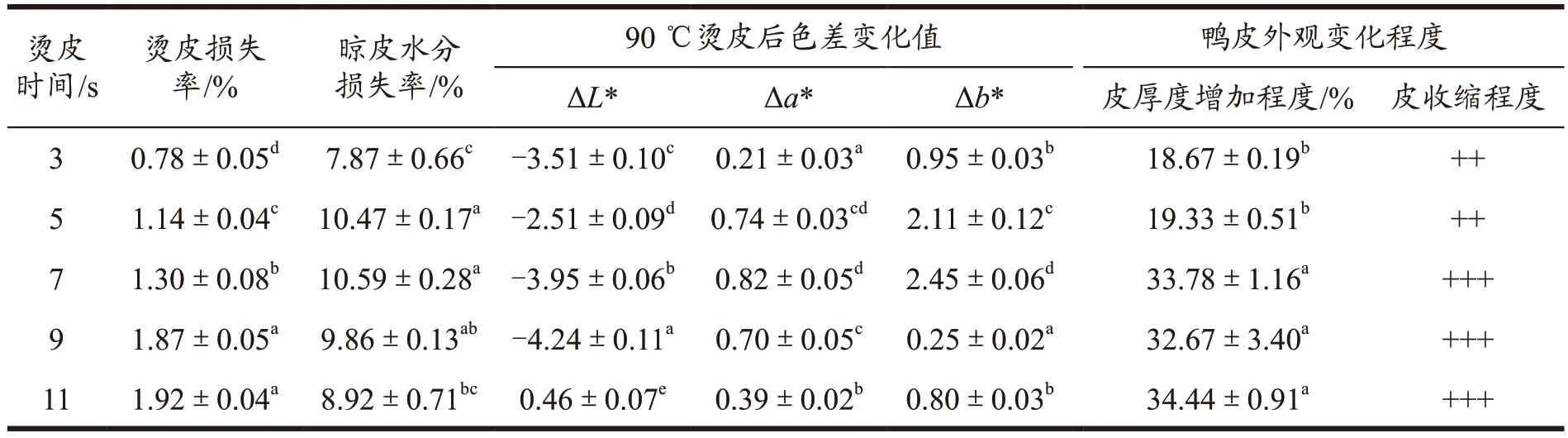

2.3 不同烫皮时间对鸭皮表皮特性的影响

由表2 分析可知,随着烫皮时间的延长,鸭皮的烫皮损失率呈现先上升后稳定的趋势,其中在3~9 s 过程中显著上升(P<0.05),9 s 和11 s 处理间差异不显著(P>0.05);鸭皮的晾皮水分损失率整体呈现先上升后下降的趋势,其中在3~7 s 时呈现上升趋势,7~11 s 则相反。3~9 s 烫皮处理后鸭皮的L*值低于浸烫前鸭皮,而11 s 则相反,可能是过长时间高温促使鸭皮脂肪细胞破裂,溢出表面,导致对光的折射能力上升[23];不同时间浸烫前后,鸭皮的a*、b*值均高于浸烫前鸭皮,其中3~7 s 烫皮处理后a*、b*值均呈现增大趋势,7~11 s 则相反;整体而言,3~11 s 处理后鸭皮的L*、a*、b*值比浸烫前鸭皮的色差值存在明显差异。

表2 90 ℃水温烫皮对鸭皮水分、色差和外观的影响Table 2 Effect of scalding at 90 ℃ on moisture,color difference and appearance of duck skin

表3 不同烫皮时间处理的鸭皮粗蛋白质变温性度和吸热量Table 3 Temperatures and heat absorption of crude protein of duck skin treated with different scalding times

由表2 与图3 可知,随着烫皮时间的延长,皮收缩程度和皮厚度增加程度呈现先增大后稳定的趋势,其中3~5 s 时皮收缩程度和皮厚度增加程度整体较小,7 s 时皮收缩程度和厚度增加程度比5 s 时增大,在7~11 s时皮收缩程度与厚度增加程度接近,说明7 s 烫皮时间已经使鸭皮蛋白质变性程度达到稳定的程度。

图3 不同烫皮时间条件下鸭皮效果图Fig.3 Effect of different scalding times on duck skin

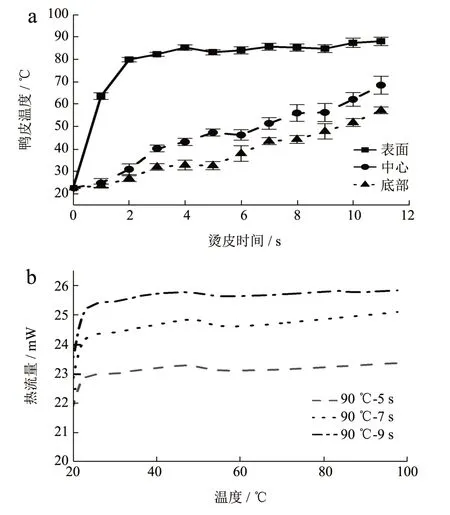

2.4 不同烫皮时间对蛋白质变性程度的影响

由图4a 可知,随着烫皮时间的延长,鸭皮表面温度整体呈现快速上升后稳定的趋势,鸭皮中间、底部温度整体呈现逐步上升的趋势。由鸭皮中间部分温度变化可知,当烫皮时间为5 s 时,温度已超过蛋白质变性温度(40.55 ℃);随着时间的延长,蛋白质的变性程度变大。蛋白质变性程度变大即蛋白质三级结构伸展,分子间热聚集程度加大,进而对水分子的作用力减小,形成聚集体堵塞细胞空隙;当热聚集程度达到形成凝胶结构时,对水分子的束缚力得以增大,而当凝胶结构破坏时,对水分子的束缚力减小,这与上述(表2)表皮特性呈现的规律一致。由于11 s 时皮内温度达65 ℃,说明此条件容易导致皮下脂肪液化,与上述11 s 时色差值的变化规律一致,因此11 s 时为过度浸烫的条件,不利于后续广式烤鸭的制备。由图4b 可知,在20~100 ℃间,除温度开始升高时的加热峰外,不同处理组间的DSC 曲线均只出现一个峰值,与上述鸭皮粗蛋白质(对照组)的DSC 曲线规律相似。试验表明,90 ℃-7 s 的鸭皮粗蛋白质变性温度高于其他组,说明烫皮时间7 s 时,鸭皮粗蛋白质热聚集程度较大,形成较紧密的结构。90 ℃-9 s 的变性温度显著低于90 ℃-5 s、90 ℃-7 s,说明较长的烫皮时间,导致鸭皮粗蛋白质形成的凝胶结构部分破坏,使得凝胶强度下降,从而产生蛋白质的变性温度降低的结果[24,25],与上述(表2)晾皮水分损失率的规律一致。这也与Thitima 等[26]的发现一致,高温导致肌肉蛋白质结构改变,凝胶强度下降,进而与水分子的结合能力减弱。整体而言,烫皮程度使蛋白质产生不同程度的热聚集状态,与表皮特性、表皮收缩程度及皮厚度的增加程度存在紧密的关系。

图4 鸭皮不同部位在的升温曲线及不同烫皮时间处理的鸭皮粗蛋白质DSC 曲线Fig.4 Temperature rise curves of different parts of the duck skin and DSC curves of crude protein of duck skin treated with different blanching times

适当的蛋白质热聚集程度增大能够使得蛋白质分子形成紧密结构,质构特性增加,有利于形成烘烤类产品的脆皮结构[27]。孙慧娟等[28]研究烫皮温度对鱼皮品质的影响时所发现,随着烫皮温度适当升高,鱼皮整体热收缩程度增大、厚度增加,烤制后鱼皮的脆度增大。为了进一步分析蛋白质自聚集程度及水分含量与广式烤鸭鸭皮品质的关系,选择90 ℃-7 s 和90 ℃-9 s 作为进一步探究的条件。

2.5 不同鸭皮蛋白质热聚集程度对膨化程度的影响

由表4 可知,随晾皮时间的延长,90 ℃-7 s 和90 ℃-9 s 处理组的水分含量在0~1 h 时显著下降(P<0.05),1~5 h 时整体呈缓慢下降趋势,说明在该烫皮程度下,均可达到晾皮失水的目的。结合图5a、5b 可知,不同处理条件的鸭皮在晾皮3 h后表皮均形成干燥、无明显水滴附着表面的状态,此时鸭皮水分含量为21%~22%;膨化后结构整体表现为相似的变化,可形成蜂窝孔洞结构,这与隋美丽等[18]的烤鸭表皮膨化结构一致。其中90 ℃-7 s在3 h(含水量22.01%)与烫皮90 ℃-9 s 在4 h(含水量20.52%)的皮纤维网状结构开始撕裂破坏,形成的孔洞结构接近,说明蛋白质热聚集程度较大均有利于烤制后形成膨化松散的鸭皮结构,而且热聚集程度较大且未形成凝胶结构的蛋白质变性状态比形成凝胶结构的蛋白质变性状态更利于满足鸭皮膨化所需的条件。

图5 不同条件处理后鸭皮的不同水分含量及膨化效果图Fig.5 Plots of different moisture contents and puffing effect of duck skin after treatment with different conditions

表4 不同处理组在不同晾皮时间中的水分含量Table 4 Moisture content of different treatment groups at different skin drying times

烫皮程度决定鸭皮蛋白变性程度,从而影响晾皮效果;鸭皮蛋白变性程度和含水量共同影响鸭皮烤制时的膨化程度。90 ℃-7 s 和90 ℃-9 s 处理后,当水分含量分别为27.96%~22.83%、27.96%~20.52%时,膨化后皮的内部结构由紧密状态逐渐形成松散状态;当水分含量分别为22.01%~19.22%、20.52%~19.72%时,膨化后皮的内部结构经历“纤维网状结构逐渐破裂,形成较大孔洞结构-纤维网状结构完全破裂,形成较大、松散孔洞结构”的变化。这与膨化食品中孔洞结构的形成规律一致[29]。这也说明当蛋白质热聚集程度较大时,鸭皮的水分含量对于膨化结构的形成具有重要的影响作用。

3 结论

分析烫皮水温度、烫皮时间,结合烫皮过程中鸭皮温度的变化及DSC 数据,显示鸭皮烫皮质量与蛋白质变性热聚集的程度紧密相关,与鸭皮表皮特性的变化规律一致;烫皮的程度要求其中心温度超过40.5 ℃。同时,研究也表明,烫皮结束后鸭皮蛋白质的变性热聚集程度及鸭皮水分含量与形成烤后鸭皮膨化结构存在直接的联系;当鸭皮内蛋白质处于热聚集程度较大且不形成凝胶时,即使鸭皮水分含量较高(22.01%)也可形成孔洞结构,而鸭皮内蛋白质处于存在凝胶结构的状态时水分含量则要求更低。因此,广式烤鸭鸭皮脆化与膨化的核心是控制烫皮后鸭皮中蛋白质处于变性聚集状态及此状态下皮的水分含量。